基于CAPP的汽车制动器钳体工艺过程设计

37页 18000字数+说明书+任务书+开题报告+7张CAD图纸【详情如下】

ANSYS文件

PROE三维图

中期检查表.doc

任务书.doc

基于CAPP的汽车制动器钳体工艺过程设计开题报告.doc

基于CAPP的汽车制动器钳体工艺过程设计说明书.doc

工艺卡--2-M15孔端面3a.dwg

工艺卡--2-M15螺纹5a.dwg

工艺卡--M10孔端面4a.dwg

工艺卡--M10螺纹6.dwg

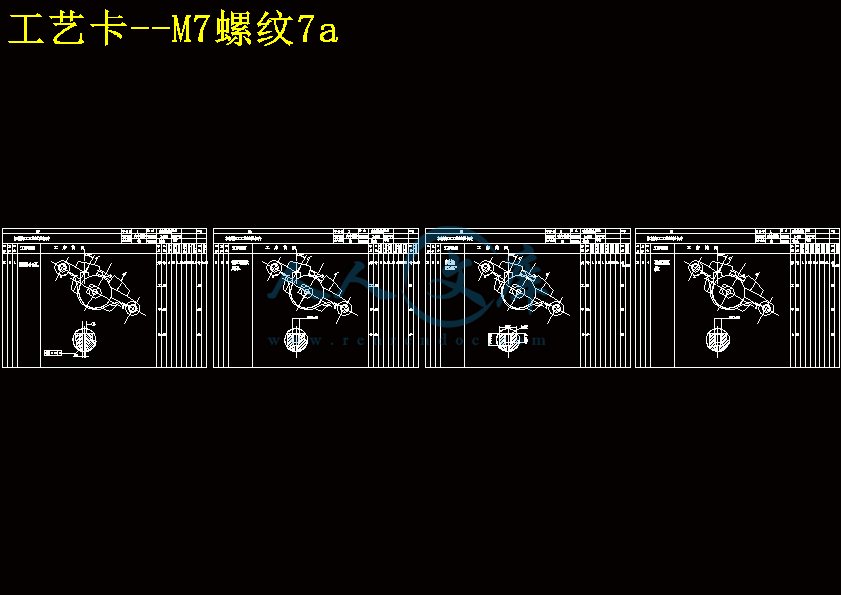

工艺卡--M7螺纹7a.dwg

工艺卡--R130弧面.dwg

工艺卡--Φ53.97 的内圆2a.dwg

答辩相关材料.doc

过程管理材料封皮.doc

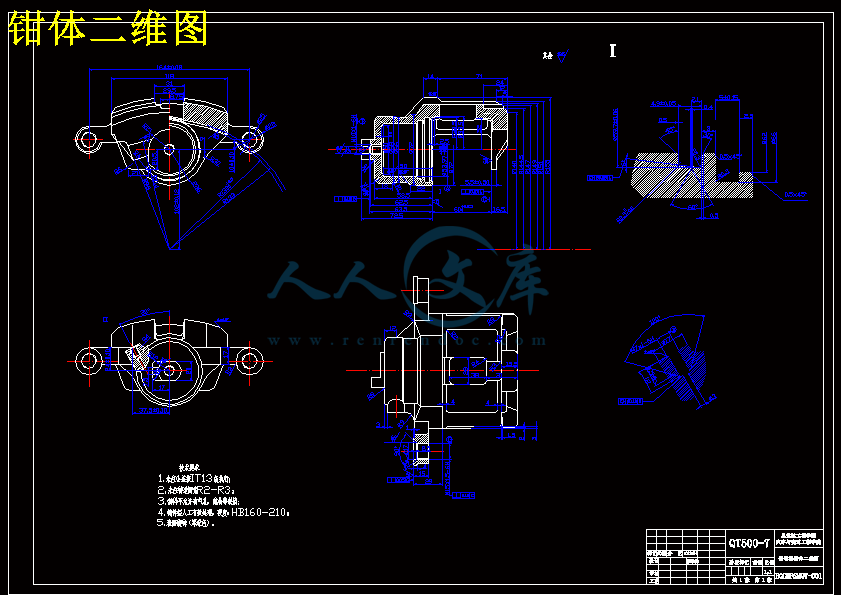

钳体二维图.dwg

题目审定表.doc

摘 要

工艺规程设计是机械制造技术的基本内容之一,在实际生产中,机械产品都要经过一定的工艺过程才能制成。生产前用它做生产的准备,生产中用它做生产的指挥,生产后用它做生产的检验。机械加工车间生产的计划、调度、工人的操作,零件的加工质量检验,加工成本的核算,都是以工艺规程为依据的。因此,工艺规程设计与生产实际有着密切的联系。

分析哈飞“赛马”汽车前刹车制动器钳体零件图,利用Pro/E软件进行三维实体零件的精确建模,直观地再现了零件,准确体会设计意图。通过分析三维零件实体,为零件以后的工艺安排提供依据。Pro/E软件的Pro/Mechanica模块和ANSYS软件结合起来,对加工方法进行有限元分析,为切削用量和刀具尺寸的选择提供可靠的依据。最后利用CAPP制订工艺路线和工序设计在内的完整工艺文件。

本次毕业设计需要完成定位基准的选择,工艺路线的拟订,公差及工序尺寸的确定,加工工序设计等一系列问题,最后给出了生产该零件的生产线布置格局。

关键词:Pro/E;制造;分析;制造工艺过程;工艺;

ABSTRACT

Technological design is a fundamental element of the machinery manufacturing technology, the actual production, mechanical products through certain processes must be completed. Production is used before it is ready to do production, production used it to command production production, using it to the test. [1]Mechanical processing workshop production plan, dispatch, and workers operate, spare parts processing quality testing, processing of accounts, based on the statute are to craft. [2]Therefore, the design and production processes are closely linked to the actual.

Analysis Ha Fei "race" car before braking brakes tongs body parts, using Pro/E software 3D modelling entities precision parts, visual depicts the parts, and accurately understand the design intent. By analysing 3D parts entities, the processes for spare parts after arrangements basis. Pro/E software Pro/Mechanica ANSYS software modules and integrated analysis of a limited processing methods for cutting usage and cutlery size options provide reliable basis. Capp routes and techniques used to develop the final design process, the integrity processes.

This graduate design completed baseline positioning options craft line up, size and business processes defined, a series of manufacturing processes for the design, giving the final parts of the production line layout production patterns.

Keywords :Pro/E; Mechanica;Ansys;CAPP;Technological regulations

目 录

摘要………………………………………………………………………………………Ⅰ

Abstract……………………………………………………………………………Ⅱ

第1章 绪论………………………………………………………………………………1

1.1本次设计的目的及意义……………………………………………………………1

1.2汽车制动装置………………………………………………………………………2

1.3制造业在国民经济中的地位………………………………………………………4

1.4软件的应用…………………………………………………………………………5

1.4.1 Pro/ENGINEER软件……………………………………………………………5

1.4.2 ANSYS软件……………………………………………………………………5

1.4.3 CAPP软件………………………………………………………………………6

1.4.4 Pro/EA、NSYS和CAPP软件在课本题中的应用……………………………6

1.5本次设计的主要内容………………………………………………………………6

第2章 零件工艺性分析及基准选择………………………………………………7

2.1零件的结构分析……………………………………………………………………7

2.2毛坯类型的确定……………………………………………………………………8

2.3确定生产类型、加工设备及工艺设备……………………………………………9

2.4基准的选择……………………………………………………………………9

2.4.1粗基准的选择…………………………………………………………………9

2.4.2精基准的选择…………………………………………………………………9

2.5本章小结……………………………………………………………………………9

第3章 机械加工工序的安排………………………………………………………10

3.1机械加工工序的安排原则…………………………………………………………10

3.2工艺路线设计………………………………………………………………………10

3.2.1工艺路线的提出………………………………………………………………10

3.2.2两种方案的比较分析…………………………………………………………11

3.3最终工艺路线的确定………………………………………………………………11

3.4关键表面的加工方法分析…………………………………………………………12

3.4.1三面刃铣刀加工过程分析……………………………………………………12

3.4.2油槽和密封槽加工过程分析…………………………………………………14

3.4.3三面刃铣刀铣削加工中的工件变形问题……………………………………16

3.5本章小结……………………………………………………………………………20

第4章 加工余量的计算及夹具设计………………………………………………21

4.1加工余量的计算……………………………………………………………………21

4.2专用夹具设计…………………………………………………………………24

4.3本章小结……………………………………………………………………………25

第5章 切削用量和时间定额的确定及生产线布置……………………………26

5.1切削用量的选择……………………………………………………………………26

5.1.1背吃刀量ap的选择……………………………………………………………26

5.1.2进给量f的选择………………………………………………………………26

5.1.3切削速度v的选择……………………………………………………………26

5.2工时定额的制定……………………………………………………………………27

5.3生产率………………………………………………………………………………29

5.4生产线布置…………………………………………………………………………29

5.5本章小结……………………………………………………………………………29

结论………………………………………………………………………………………30

参考文献…………………………………………………………………………………31

致谢………………………………………………………………………………………32

附录…………………………………………………………………………………33

1.1本次设计的目的及意义

随着我国汽车工业技术的发展,特别是轿车工业的发展,合资企业的引进,国外先进技术的进入,汽车上采用盘式制动器配置正逐步在我国形成规模。特别是在提高整车性能、保障安全、提高乘车者的舒适性等方面都发挥了很大的作用。在轿车、微型车、轻卡、SUV及皮卡方面,在从经济与实用的角度出发,一般采用了混合的制动形式,即前车轮盘式制动,后车轮鼓式制动。

???? 中国的工程师和用户还停留在前盘后鼓的理念上,而前、后盘式制动器的应用才是商用车提高制动性能的最佳方案。由于后鼓式制动器在温度升高后,制动性能衰减很大,导致前轴上盘式制动器承受不应承担的过多负载,致使盘式制动器的过载,制动片寿命的缩短。因轿车在制动过程中,由于惯性的作用,前轮的负荷通常占汽车全部负荷的70%-80%,所以前轮制动力要比后轮大。采用前盘后鼓式混合制动器,这主要是出于成本上的考虑。随着我国国民经济的快速发展,普通消费者对汽车安全和环保要求日益提高,微型汽车行业从微型货车起步,过渡到微型客车,再提升到使用微型轿车作为代步工具,成为历史发展的必然;另一方面,所有微型汽车企业已将主要资金和力量转向微型轿车行业,推出适应消费者不同需求的微型轿车产品,一些民营企业也将微型轿车作为进入汽车市场的突破口,不断的价格大战,使得微型轿车价格已不再“曲高和寡”,开始贴近普通百姓。

盘式制动器主要有钳盘式和全盘式两种,现代汽车上应用最多的就是钳盘式制动器,它的旋转元件是制动盘,固定元件是制动钳。而根据制动钳的运动方式又可分为定钳盘式制动器、滑动钳盘式制动器和钳盘式制动器,其中滑动钳盘式制动器应用更广。钳盘式制动器的工作原理就类似于自行车上的刹车,在制动过程中,制动钳将制动块挤压到制动盘上,随着制动盘和衬块之间的摩擦逐渐的将速度降下来。而滑动钳盘式制动器就是制动钳可以相对制动盘作轴向滑动;只在制动盘的内侧设置油缸,而外侧的制动块则附装在钳体上。盘式制动器在使用过程中,也会出现故障,其中比较常见的有气阻、制动力不足和制动时有噪声等。

盘式制动器的发热部位集中在很窄的制动衬块上,其单位压力又比鼓式制动器大,制动衬块和钳体的活塞直接接触,因此制动时的热量极易传给制动液。这样,使盘式制动器容易产生气阻现象。但是,若采取相应的措施,也可防止气阻现象的发生。

微型及普及型汽车在我国有很大市场,近年来内需扩大带动了对微型汽车市场需求量的增加。有关部门认为中国经济已经进入适度增长的平台,这必将拉动汽车市场的稳定增长。去年,中国各企业效益好转,居民可支配收入增加,致使个人对汽车需求提高;国家实施西部大开发战略,对微车市场无疑也是巨大的潜在需求。从0.9L到1.6L,价格适合我国国情,适合正在发展的中国的现况。汽车制动器钳体支架是汽车重要零件之一,随着现在设计加工制造技术的发展,制动器钳体支架的材料及加工手段等也在不断发展,确定加工工艺与装夹方案及设计,从而达到对汽车制动器钳体支架加工工艺进一步更深了解;

该毕业设计可以加强常用工具AutoCAD和CAPP软件的使用与掌握;加快了解汽车企业生产工艺设计、制造及应用的过程。

1.2汽车制动装置

汽车的制动性是汽车的主要性能之一。自从汽车诞生之日起,汽车的制动性就显得至关重要;并且随着汽车技术的发展和汽车行驶车速的提高,其重要性也显得越来越明显。制动性直接关系到交通安全,重大交通事故往往与制动距离太长,紧急制动时发生侧滑等情况有关。所以,汽车的制动性是汽车行驶的重要保障。车辆的制动装置对安全行车是至关重要的,灵敏的制动装置可以避免很多事故。

汽车制动装置中有两种形式:盘式制动器和鼓式制动器。盘式制动器在液力助力下制动力大且稳定,在各种路面都有良好的制动表现,其制动效能高于鼓式制动器,而且空气直接通过制动盘,故盘式制动器的散热性很好。但是盘式制动器结构相对于鼓式制动器来说比较复杂,对制动钳、管路系统要求也较高,而且造价高于鼓式制动器。相对于盘式制动器来说,鼓式制动器由于散热性不好,鼓式制动器存在热衰退现象。2.1 零件的结构分析

本零件是哈飞公司“赛马”汽车前制动器上的钳体,刹车片连接在前轮轴上,通过液压油的控制,使钳体内的活塞和与之配合的支架夹紧或放松刹车片以达到制动的目的。

分析零件图并结合工厂提供的视频资料(如下图2-1中a、b),零件的重要工作表面有与油路活塞相配合的φ内圆面;与该内圆面侧面C有位置精度要求的尺寸为60 0+0.25 的侧面B(如图a),与支架连接的两螺纹孔尺寸M15×1.5—6H以及与该螺纹孔有位置精度要求的两孔端面(如图b)。另外,由于铸造精度较高,并且为了降低生产成本,提高效率,在满足零件要求的前提下,零件加工尽量采用一次加工切削得到。2.2 毛坯类型的确定

技术要求:

(1)未注公差按IT13级执行;

(2)未注铸造圆角R2—R3;

(3)铸件不允许有气孔、疏松等缺陷;

(4)石墨球化不差于三级;

(5)铸件经人工时效处理,硬度:HB160—210

毛坯的种类及其质量对机械加工有着密切的关系,提高毛坯质量,减少机械加工劳动量,可大大提高材料的利用率,降低机械加工成本。根据工件的技术要求,经过分析,确定采用精密铸造的方法得到毛坯,完全可以达到零件的要求。2.3 确定生产类型、加工设备及工艺装备

本产品属于轻型零件,按轻型零件的生产类型划分为:单件生产(<100件)、小批量(100-500件)、中批(500-5000件)、大批(5000-50000件)、大量生产为(>50000件),而本产品的生产任务为每8小时400件,而且每天三班倒,依其此计算,零件的年生产能力为438000>50000件,所以属大量生产。

本产品产量很大,应广泛地使用高效机床,先进的设备。如加工中心,多坐标数控机床等等。现在,随着数控机床的发展与普及,汽车生产当中,数控机床的使用量,越来越多。使用数控机床以及加工中心来加工汽车零件,不但占地面积小,精度保证也很好;而且适应产品品种变化的能力强,柔性好。依据厂家现阶段的设备条件及客户的要求,本课题当中将尽量采用数控机床。[11]

由于零件的工艺性较好,并且生产批量较大,工厂的现代化设备较完善,鉴于产量的要求,为了降低成本,提高劳动生产率,达到工件精度,可广泛使用专用夹具、专用刀具及量具。

2.4 基准的选择

定位基准的选择对保证加工面的位置精度,确定零件加工顺序具有决定性影响,同时也影响到工序数量、夹具结构等问题。[12]因此,必须根据基准选择原则,认真分析思考。

2.4.1粗基准的选择

考虑到设计上要求保证加工表面与不加工表面之间的位置要求和合理分配各加工表面的余量,同时为后续工序提供精基准,并结合粗基准选择所遵循的原则。[13]零件的生产批量大、形位精度高,应在一次装夹中完成多道工序的加工,这样可以保证零件有较高的精度,误差只取决于定位与机床精度。分析零件的结构尺寸以及位置要求,本零件上有很多不加工表面,应以其中与加工表面相互位置精度较高的表面作为粗基准。

2.4.2精基准的选择

精基准的选择应保证加工精度和装夹可靠方便,根据基准重合原则以及精基准选择的原则,选择加工表面的设计基准作为定位基准,可以直接保证设计精度,避免基准不重合误差。

参考文献

[1]G.A Matthews: Pesticide Application Methods Longman London and New York,2009

[2]H.Bernacki J Haman Cz Kanafoj-ski:Agriculturai Machines Theory and Construction Vol.1 Waraw Poland 2007

[3]E.V.Hansen C W.Israelsen G E Stringhan Irrigation Principles and Practices,2009

[4]陈家瑞.汽车构造(下册)[M].北京:人民交通出版社,2009.

[5]唐俊. Pro/ ENGINEER 中文野火版教程[M] . 北京:清华大学出版社,2008.

[6]刘华玲.同向双螺杆受力分析及有限元模拟[D].北京:北京化工大学,2009.

[7]武思宇,罗伟. ANSYS 工程计算应用教程[M] . 北京:中国铁道出版社,2009.

[8]陈永府,王 峰,朱 林,等.CAPP发展趋势及面临的问题[J].计算机工程与设

计,2009,(5).

[9]朱建军,杨光熏.精益生产理论指导下的CAPP系统研究[J].成组技术与生产现代

化,2006,(1):326.

[10]许静,王铁. Pro/e和ANSYS 集成方法的比较[J] . 现代制造工程,2010(1).

[11]袁国定等编著,机械制造技术基础,南京:东南大学出版社. 2010.

[12]蔡建国. 现代制造技术导论[M]. 上海:上海交通大学出版社,2007.

[13]孙大涌. 先进制造技术[M]. 北京:机械工业出版社,2007.

[14]王绍俊主编,机械制造工艺设计手册,哈尔滨:哈尔滨工业大学.2008.

[15]朱绍片等编著,机械加工工艺,北京:机械工业出版社.2006.

[16]方若愚等编著,金属加工工艺人员手册,上海:上海科学技术出版社.2007.

[17]王先逵主编,机械制造工艺学,北京:机械工业出版社.2010.

[18]冯辛安主编,机械制造装备设计,北京:机械工业出版社.2009.

川公网安备: 51019002004831号

川公网安备: 51019002004831号