拨叉831002铣Φ42两端面[80mm]夹具设计

40页 11000字数+说明书+工艺过程卡片+工序卡片+5张CAD图纸【详情如下】

A4-工序卡片[15页].dwg

A4-工艺过程卡片[1页].dwg

夹具方案.doc

工序卡片-WORD版

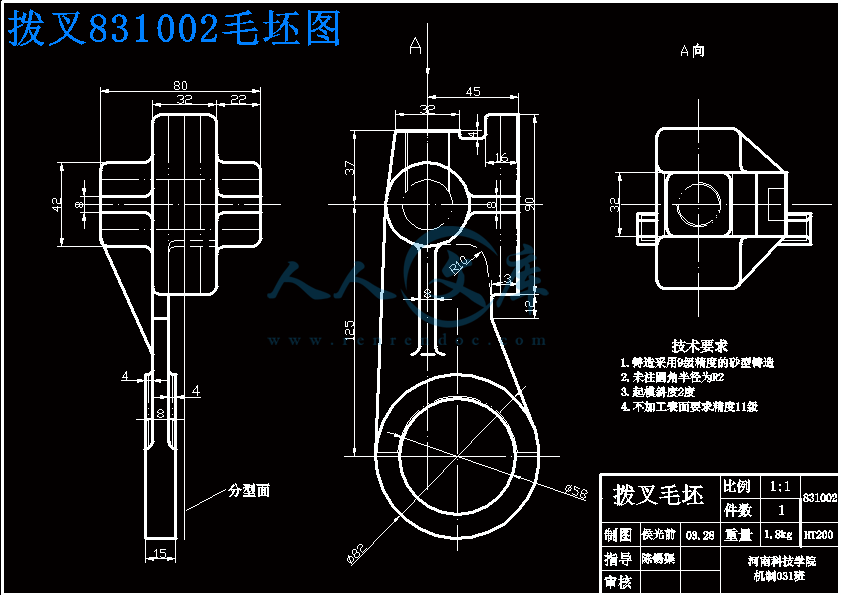

拨叉831002毛坯图.dwg

拨叉831002铣Φ42两端面[80mm]夹具设计说明书.doc

拨叉831002零件图.dwg

铣80尺寸夹具装配图-A0.dwg

![A4-工序卡片[15页].gif](/ueditor/net/upload/2015-01-11/9479718f-34e4-4c95-bb44-bd1c97d479d7.gif)

![A4-工艺过程卡片[1页].gif](/ueditor/net/upload/2015-01-11/4db988b2-07e0-44e9-9357-a6c1c7f57a2c.gif)

目录

摘要Ⅰ

AbstractⅡ

1 绪论1

1.1课题背景1

1.2夹具的发展史1

1.3小结2

2 拨叉80-08的加工工艺规程设计3

2.1零件的分析3

2.1.1零件的作用3

2.1.2零件的工艺分析3

2.2确定生产类型3

2.3确定毛坯3

2.3.1确定毛坯种类3

2.3.2确定铸件加工余量及形状3

2.3.3绘制铸件零件图4

2.4工艺规程设计4

2.4.1选择定位基准4

2.4.2制定工艺路线4

2.4.3选择加工设备和工艺设备6

2.4.4机械加工余量、工序尺寸及公差的确定6

2.5确定切削用量及基本工时8

2.5.1工序1:粗铣Φ25H7的两侧面8

2.5.2工序2:粗铣平下端面孔侧面的工艺凸台9

2.5.3工序3:钻Φ25H7的通孔9

2.5.4工序4:扩Φ25H7的通孔11

2.5.5工序5:铰Φ25H7的通孔12

2.5.6工序6:粗铣a、b面12

2.5.7工序7:粗铣Φ60H12孔的两面14

2.5.8工序8:精铣Φ60H12孔的两面14

2.5.9工序9:粗镗下端Φ60H12的孔15

2.5.10工序10:半精镗下端孔到Φ60H1216

2.5.11工序11:粗铣16H11的槽16

2.5.12工序12:半精铣16H11的槽17

2.5.13工序13:钻Φ20.50的孔18

2.5.14工序14:攻M22×1.5的螺纹19

2.5.15工序15:铣开Φ60H12的孔20

2.6本章小结21

3 专用夹具设计22

3.1镗孔夹具设计22

3.1.1问题的提出22

3.1.2夹具的设计22

3.2铣槽夹具设计25

3.2.1问题的提出25

3.2.2夹具的设计25

3.3钻孔夹具设计29

3.3.1问题的提出29

3.3.2夹具的设计30

3.4本章小结35

结论36

参考文献37

致 谢38

1.3小结

一项优秀的夹具结构设计,往往可以使得生产效率大幅度提高,并使产品的加工质量得到极大地稳定。尤其是那些外形轮廓结构较复杂的,不规则的拔叉类,杆类工件,几乎各道工序都离不开专门设计的高效率夹具。目前,中等生产规模的机械加工生产企业,其夹具的设计,制造工作量,占新产品工艺准备工作量的50%—80%。生产设计阶段,对夹具的选择和设计工作的重视程度,丝毫也不压于对机床设备及各类工艺参数的慎重选择。夹具的设计,制造和生产过程中对夹具的正确使用,维护和调整,对产品生产的优劣起着举足轻重的作用。拨叉80-08的加工工艺规程设计

2.1零件的分析

2.1.1零件的作用

题目所给的零件是CA6140车床的拨叉。它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。

2.1.2零件的工艺分析

零件的材料为HT200,灰铸铁属于脆性材料,故不能锻造和冲压。但灰铸铁的铸造性能和切削加工性能优良。以下是拨叉需要加工的表面以及加工表面之间的位置要求:

(1) 中心圆孔Ф。

(2) 的螺纹孔垂直于中心孔,其中心与右面的距离为。

(3) 键槽与中心孔有0.08的垂直度,深为。

(4) 半孔与中心孔有的位置关系,其宽为与中心孔有0.1的垂直度。

由上面分析可知,可以先加工拨叉中心孔,然后以此作为基准采用专用夹具进行加工,并且保证位置精度要求。再根据各加工方法的经济精度及机床所能达到的位置精度,并且此拨叉零件没有复杂的加工曲面,所以根据上述技术要求采用常规的加工工艺均可保证。

2.2确定生产类型

已知此拨叉零件的生产类型为大批量生产,所以初步确定工艺安排为:加工过程划分阶段;工序应当集中;加工设备以通用设备为主,大量采用专用工装。

2.3确定毛坯

2.3.1确定毛坯种类

零件材料为HT200。考虑零件在机床运行过程中所受冲击不大,零件结构不是太复杂,生产类型为大批生产,故选择金属型铸造毛坯。

2.3.2确定铸件加工余量及形状

查《机械零件切削加工工艺与技术标准实用手册》125页表1-4-7,选用各个加工面的铸件机械加工余量均为3mm。2.4工艺规程设计

2.4.1选择定位基准

①粗基准的选择

以零件的下端孔为主要的定位粗基准,以较大面a面为辅助粗基准。

②精基准的选择

考虑要保证零件的加工精度和装夹准确方便,依据“基准重合”原则和“基准统一”原则,以加工后的通孔为主要的定位精基准,以下端孔为辅助的定位精基准。

2.4.2制定工艺路线

根据零件的几何形状、尺寸精度及位置精度等技术要求,以及加工方法所能达到的经济精度,在生产纲领已确定的情况下,可以考虑采用各种机床配以专用夹具,并尽量使工序集中来提高生产率。除此之外,还应当考虑经济效果,以便使生产成本尽量下降。选择零件的加工方法及工艺路线方案如下:

表2.1工艺路线方案一

工序号工序内容

工序一钻、扩、铰Φ25H7的通孔

工序二粗铣a、b面,使粗糙度达到6.3,a面到Φ25H7的孔中心距为,b面到Φ25H7的中心距为36

工序三粗铣、半精铣16H11的槽

工序四粗铣下端圆孔的两侧面,使两面之间的距离为12d11

工序五①粗镗下端圆孔的内孔到Φ59②半精镗此孔到Φ60H12

工序六铣开下端圆孔

工序七钻Φ20.50的孔,垂直于Φ25H7的通孔

工序八攻M22×1.5的螺纹

工序九钳工打毛刺

工序十检验

表2.2工艺路线方案二

工序号工序内容

工序一粗铣Φ25H7的两侧面,使两面间距为80

工序二粗铣平下端孔侧面的工艺凸台

工序三钻Φ25H7的通孔

工序四扩Φ25H7的通孔

工序五铰Φ25H7的通孔

工序六粗铣a、b面,使粗糙度达到6.3,a面到Φ25H7的孔中心距为,b面到Φ25H7的中心距为36

工序七粗铣Φ60H12孔的两面,使两面的间距为14

工序八精铣Φ60H12孔的两面,使两面的间距为12d11,粗糙度3.2

工序九粗镗下端孔

工序十半精镗下端孔到Φ60H12,粗糙度达到3.2

工序十一粗铣16H11的槽

续表2.2

工序十二半精铣16H11的槽

工序十三钻Φ20.50的孔,垂直于Φ25H7的通孔

工序十四攻的螺纹

工序十五铣开Φ60H12的孔

工序十六钳工打毛刺

工序十七检验

3.2铣槽夹具设计

3.2.1问题的提出

本夹具主要用来粗、精铣此拨叉的槽。粗、精铣槽时,槽宽有尺寸要求,其深度要求为,槽的左右两侧面粗糙度要求Ra3.2,底面粗糙度要求Ra6.3。本道工序仅是对槽进行粗、精铣削加工。同样在本道工序加工时,还是应考虑提高劳动生产率,降低劳动强度。同时应保证加工尺寸精度和表面质量。

3.2.2夹具的设计

①定位基准的选择

在进行铣槽加工工序时,由于和的孔已经加工。因此工件选择的孔一面与两孔作为定位基准。由一个长销穿在的孔加上此孔的一面就限制了五个自由度,再在的孔中间加上个削边销,就把自由度限制完了。即是一面两孔定位。

②定位元件及夹紧元件的选择

此过程定位元件主要是长圆柱销和削边销,所以对他们进行选取。查参考文献[1],选用的元件如下图: 本次设计从零件的毛坯生产到最终成品,中间经过了铣、镗、钻、攻螺纹、打毛刺等工序。因为是大批量生产,工序就分得很散,中间就可省去换刀具和调试的时间。在每道工序中都有计算切削用量和工时。

在夹具设计中,先确定工件的基准,然后通过一面两销定位,将工件固定夹紧在夹具上。在此计算了了夹紧力和夹具体的误差等。

在本次设计中已无大的问题,基本达到了要求。只是在夹具的设计中没有能提出多中方案进行分析比较,有所不足。

参 考 文 献

[1] 李 洪.机械加工工艺手册[M] .北京出版社,1996.1.

[2] 陈宏钧.实用金属切削手册[M] .机械工业出版社,2005.1.

[3] 上海市金属切削技术协会.金属切削手册[M].上海科学技术出版社,2002.

[4] 杨叔子.机械加工工艺师手册[M].机械工业出版社,2000.

[5] 徐鸿本.机床夹具设计手册[M] .辽宁科学技术出版社,2003.10.

[6] 都克勤.机床夹具结构图册[M] .贵州人民出版社,1983.4.

[7] 胡建新.机床夹具[M] .中国劳动社会保障出版社,2001.5.

[8] 冯 道.机械零件切削加工工艺与技术标准实用手册[M] .安徽文化音像出版社,2003.

[9] 王先逵.机械制造工艺学[M].机械工业出版社,2000.

[10] 马贤智.机械加工余量与公差手册[M].中国标准出版社,1994.12.

[11] 刘文剑.夹具工程师手册[M].黑龙江科学技术出版社,1987.

[12] 王光斗.机床夹具设计手册[M].上海科学技术出版社,2002.8.

川公网安备: 51019002004831号

川公网安备: 51019002004831号