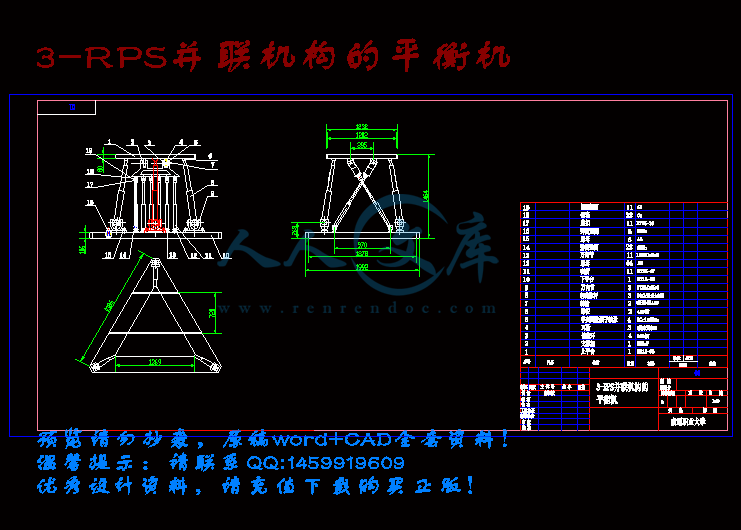

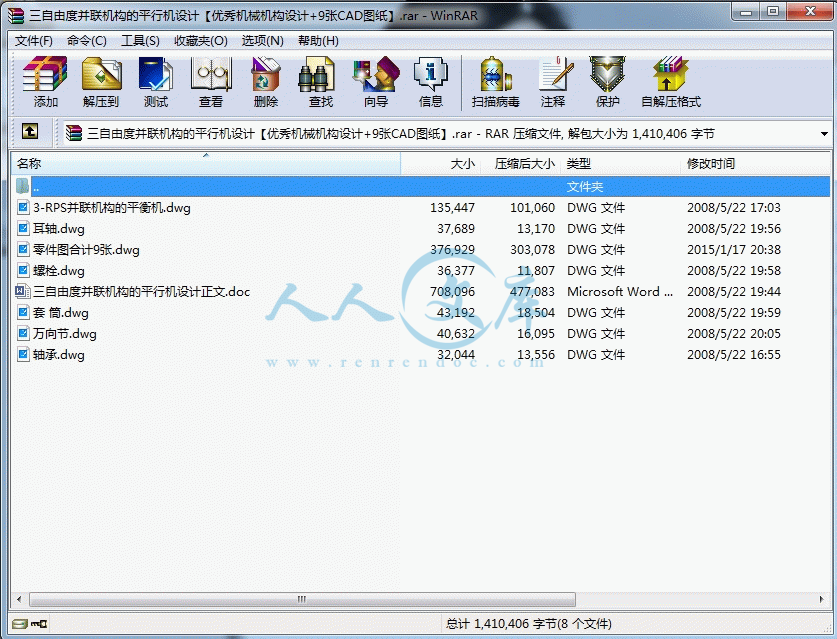

三自由度并联机构的平行机设计【优秀机械机构设计+9张CAD图纸】

【33页@正文14000字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】.bat

3-RPS并联机构的平衡机.dwg

并联机构的平行机设计

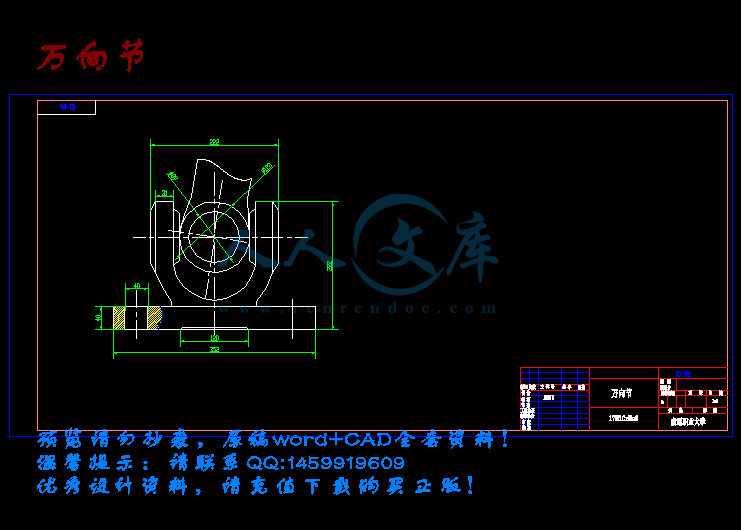

万向节.dwg

三自由度并联机构的平行机设计正文.doc

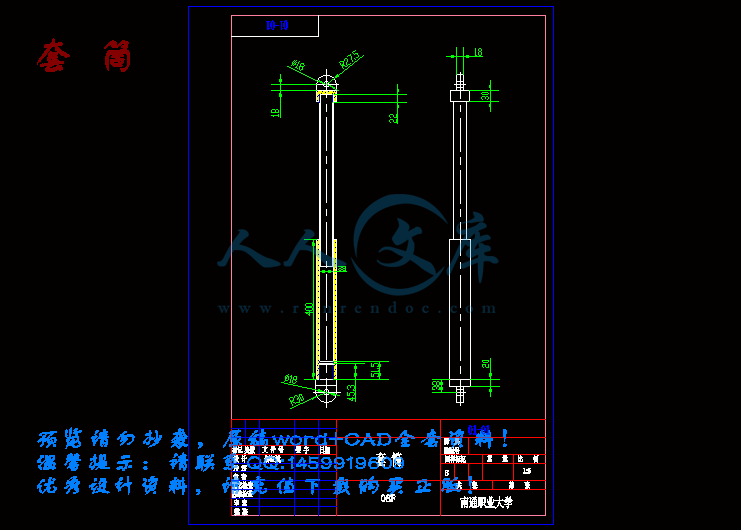

套 筒.dwg

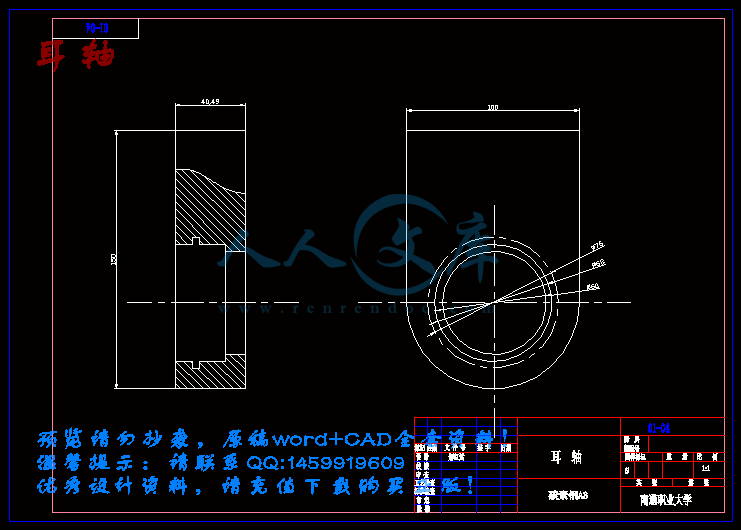

耳轴.dwg

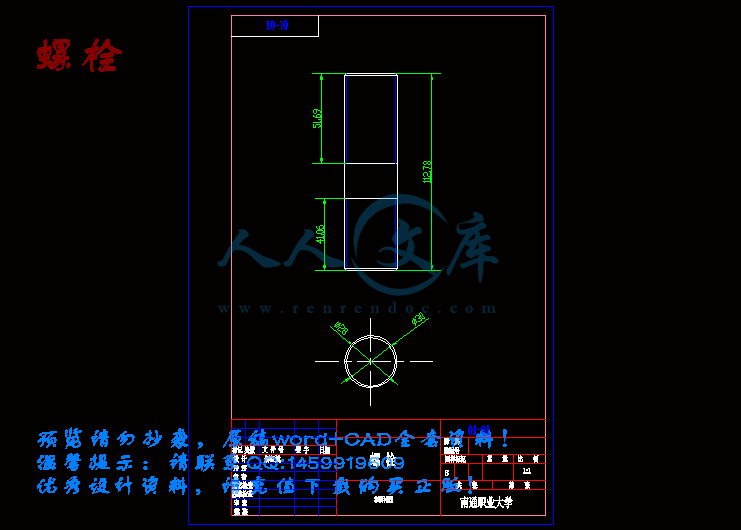

螺栓.dwg

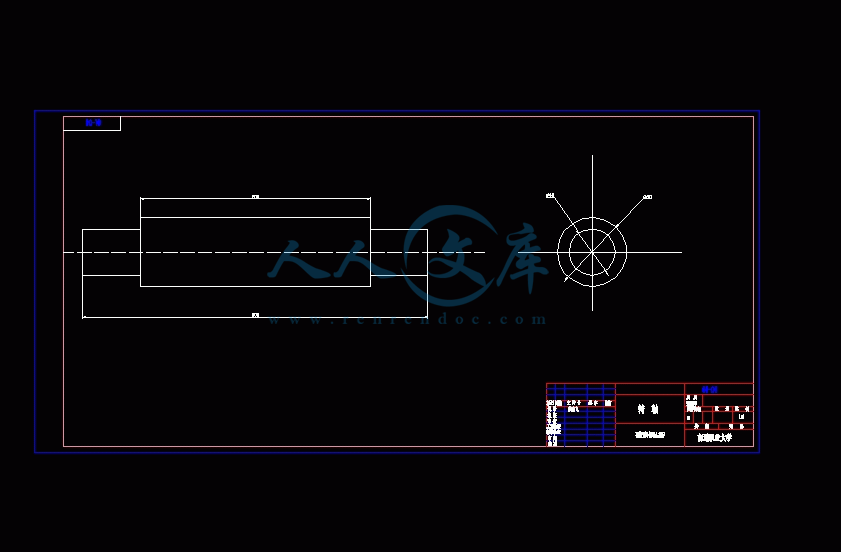

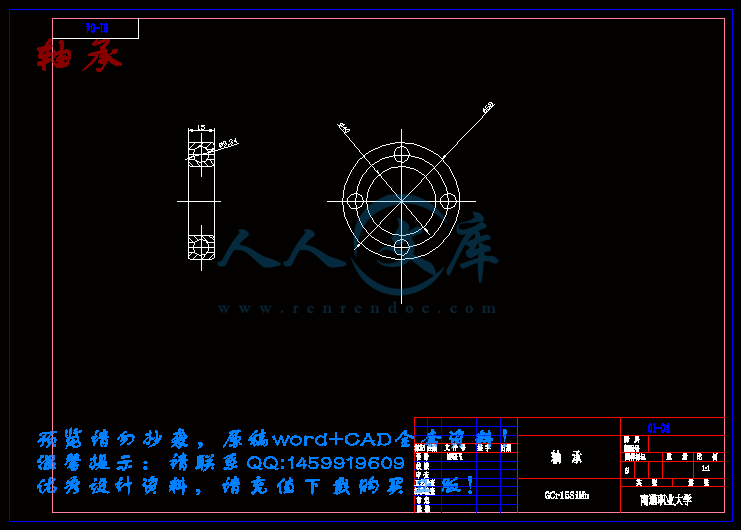

轴承.dwg

零件图合计9张.dwg

摘要

文中从运动副分析入手,对一种运动解耦的三自由度并联机构进行了构型研究,该机构由三个正交分布的支链组成,且机构的运动副均为转动副,构成了机构动平台x、y、z三个方向的平动解耦;在机构构型研究的基础上,对其进行了运动学分析,推导出了该并联机构的运动学正反解,分析了机构输入/输出的速度和加速度等,验证了该机构运动解耦的特性。这对该机构的动力学分析、控制策略、机构设计和轨迹规划等方面的研究,具有一定的理论意义。

关键词: 三自由度并联机构;构型;运动学;

摘要2

第一章 引言3

1.1 并联机器人的出现及特点3

1.2 并联机器人机构的定义3

1.3 3-RPS机构4

1.4 并联机构工作空间的分析5

1.5 设计简介与设计要求6

1.6 主要的研究方法和内容6

第二章 平衡机的概念与作用机理7

2.1 对平衡机的要求7

2.2 平衡机的分类7

2.3 一种特别的平衡机8

第三章 机电传动系统9

第四章两种推杆的介绍12

第5章 弹簧14

5.1 弹簧的基本作用和功能14

5.2 弹簧的分类14

5.3 弹簧的材料选用17

5.4 在设计弹簧时,应该考虑的基本工作性能18

5.5 影响弹簧疲劳强度的因素20

第六章 平衡力的计算22

6.1 弹簧的选取27

6.2 验算平衡力28

结 论30

致 谢31

参 考 文 献32

第一章 引言

1.1 并联机器人的出现及特点

并联机器人是一类全新的机器人,它具有刚度大、承载能力强、误差小、精度高、自重负荷比小、动力性能好、控制容易等一系列优点,与目前广泛应用的串联式机器人在应用上构成互补关系,在新的历史阶段中,并联机器人还将有更为广泛的应用。它可以作为航天上的对接器、航海上的潜艇救援对接器;工业上可以作为大件的装配机器人、精密操作的微动器;可以在汽车总装线上自动安装车轮部件;另外,医用机器人,天文望远镜等都利用了并联技术。

并联机器人与已经用的很好、很广泛的串联机器人相比往往使人感到它并不适合用作机器人,它没有那么大的活动空间,它活动上平台远远不如串联机器人手部来得灵活。的确这种6-TPS结构的并联机构其工作空间只是一个厚度不大的蘑菇形空间,位于机构的上方,而表示灵活度的末端件3维转动的活动范围一般只在60°上下,角度最大也达不到±90°。可是和世界上任何事物一样都是一分为二的,若用并联式的优点比串联式的缺点,也同样令人吃惊。首先,并联式结构其末端件上平台同时经由6根杆支承,与串联的悬臂梁相比,刚度大多了,而且结构稳定;第二,由于刚度大,并联式较串联式在相同的自重或体积下有高得多的承载能力;第三,串联式末端件上的误差是各个关节误差的积累和放大,因而误差大而精度低,并联式没有那样的积累和放大关系,误差小而精度高;第四,串联式机器人的驱动电动机及传动系统大都放在运动着的大小臂上,增加了系统的惯性,恶化了动力性能,而并联式则很容易将电动机置于机座上,减小了运动负荷;第五,在位置求解上,串联机构正解容易,但反解十分困难,而并联机构正解困难反解却非常容易。由于机器人的在线实时计算是要计算反解的,这就对串联式十分不利,而并联式却容易实现。

由于串联、并联在结构上和性能特点上的对偶关系,串联、并联之间在应用上不是替代作用而是互补关系,且并联机器人有它的特殊应用领域。因此可以说并联机构的出现,扩大了机器人的应用范围。

1.2 并联机器人机构的定义

并联机器人机构可以严格定义为:上下平台用2个或2个以上分支相连,机构具有2个或2个以上自由度,且以并联方式驱动的机构称为并联机器人机构。但从机构学的角度出发,只要是多自由度的,驱动器分配在不同的环路上的并联多环机构都可称之为并联机构。

参 考 文 献

1.邓星钟,周祖德,邓坚. 机电传动控制. 华中理工大学出版社;

2.黄真,孔令富,方跃法. 并联机器人机构学理论及控制. 北京:机械工业出版社,1997;

3.吴秉贤,严世泽,龚龙兴. 火箭发射装置机构分析. 国防工业出版社,1988.7;

4.贺北斗,林永明,曹听荣. 火箭发射装置设计. 国防工业出版社,1988.7;

5.华东工程学院102教研室. 《火箭发射装置设计》,1978;

6.范元勋. 机械设计基础;

7.华为实. 一种3-RPS并联机构的分析与设计,2000.09;

8.王靖军,贺信鹏. 火炮概论;

9.黄真, 李秦川. 少自由度并联机器人的综合原理,2003.09;

10.吴宗泽. 机械结构设计. 机械工业出版社,1988;

11.方子良. 机械制造基础. 上海交通大学出版社;

12.高峰,王立平,刘辛军. 并联机器人机构新机构的探讨,2001.12;

13.华恭,伊玲益. 炮架设计,1982.10;

14.张曙,U.Heisel. 并联运动机床. 北京:机械工业出版社,2003.4;

15.西北工业大学机械原理及机械零件教研组编. 机械设计. 人民教育出版社,1979.1

16.张英会,罗圣国,郭荣生等. 弹簧. 机械工业出版社。

川公网安备: 51019002004831号

川公网安备: 51019002004831号