基于有限元分析的轿车铝合金车轮设计

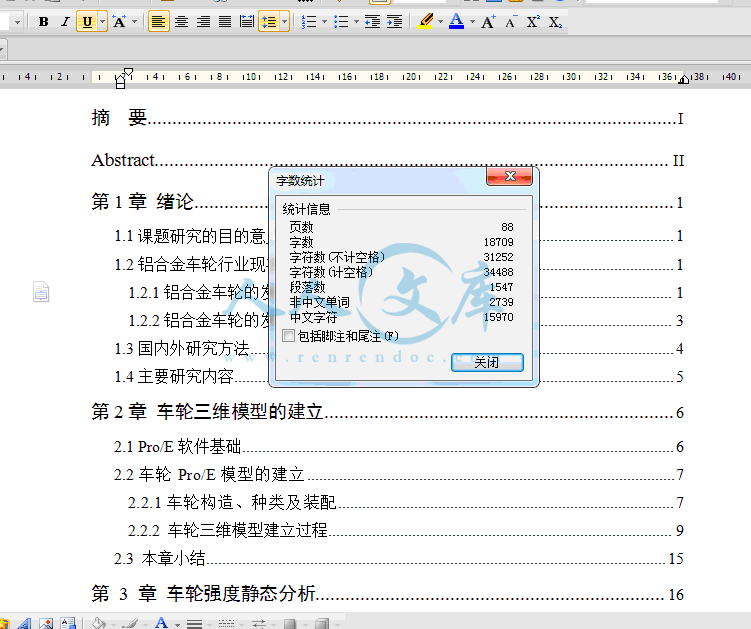

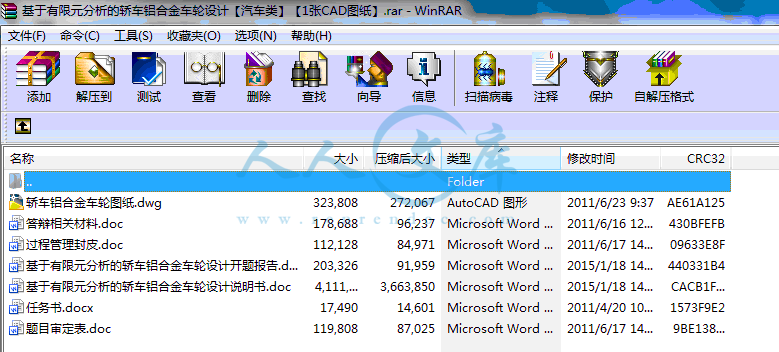

88页 18000字数+说明书+任务书+开题报告+1张CAD图纸【详情如下】

任务书.docx

基于有限元分析的轿车铝合金车轮设计开题报告.doc

基于有限元分析的轿车铝合金车轮设计说明书.doc

答辩相关材料.doc

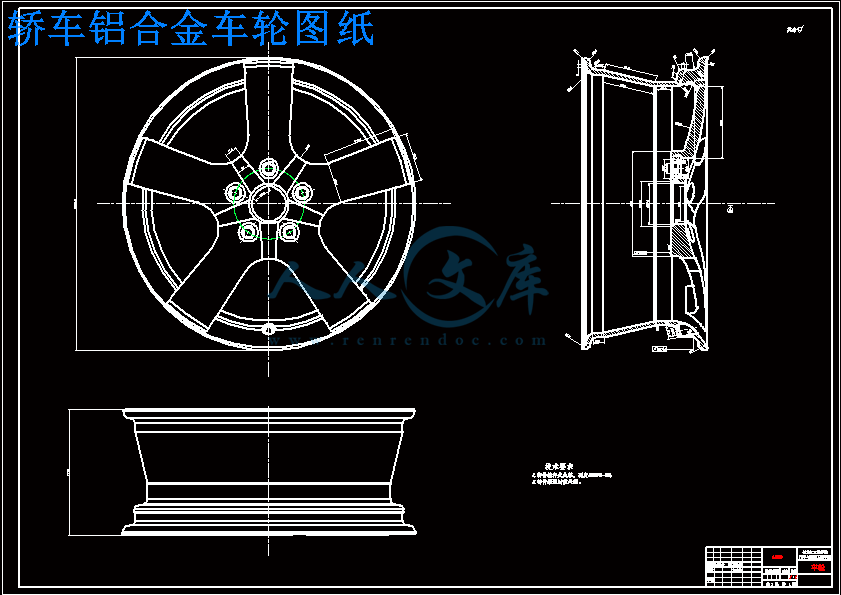

轿车铝合金车轮图纸.dwg

过程管理封皮.doc

题目审定表.doc

摘 要

轻量化是世界汽车工业发展的主要趋势,轻质材料铝及其合金等的使用是一种有效的途径。目前,大部分汽车车轮已使用铝及其合金做作为材料,利用现代设计方法,在此基础上进一步实现车轮的轻量化则是本文的研究所在。

在研究了CAD软件Pro /E以及有限元分析软件ANSYS的功能及其主要特点后,着重进行了了应用ANSYS对铝合金车轮进行结构强度分析的具体过程。

首先使用Pro/E软件,按照轮辋的国家标准,建构车轮的实体模型;然后把模型导入ANSYS,按2005年中国汽车行业标准中的汽车轻合金车轮的性能要求和实验方法所规定的疲劳实验要求施加荷载;然后进行强度分析和模态分析,分析结果表明,车轮的最大应力远小于铝合金的许用应力,车轮的固有频率满足要求,存在进一步改进的可能和必要。最后,改进车轮模型,改进结果表明,车轮的重量有了显著的减少。

利用CAE分析技术有助于提高汽车车轮的设计水平、缩短设计周期、减少开发成本。该方法具有普遍性,适用于指导任何其言型号车轮的设计和分析。

关键词:铝合金车轮;结构设计;有限元分析;强度分析;模态分析

ABSTRACT

Lightweight is the main trends of the world's automotive industry, lightweight materials such as the use of aluminum and its alloys is an effective way. At present, most automotive aluminum and its alloy wheels have been used to do as a material, using modern design methods, based on the further realization of this lightweight wheels is the Institute of this article.

In the study of the CAD software Pro / E and ANSYS finite element analysis software functions and the main characteristics, the Emphasis was the application of ANSYS, the structural strength of aluminum alloy wheel analysis of the specific process.

First ,uses the Pro / E software, according to the rim of the national standards, building wheel solid model; then the model into ANSYS, by 2005 China's auto industry standard in automotive light-alloy wheels and performance requirements and test methods under the fatigue test requirements defined load and then the strength analysis and the results showed that the wheel is much less than the maximum stress allowable stress of aluminum alloy, there is further improvement possible and necessary. Then, the improved wheel models, improved results show that the weight of the wheels have been significantly reduced. The results show that the use of CAE analysis technology helps improve the design of automobile wheel level, shorten design cycles, reduce development costs. The method is universal, applicable to any of his words and models to guide the design and analysis of the wheel.

Key words: Aluminum Alloy Wheels; Structural Design; Finite Element Analysis; Strength Analysis; Modal Analysis

目 录

摘 要I

AbstractII

第1章 绪论1

1.1课题研究的目的意义1

1.2铝合金车轮行业现状及发展趋势1

1.2.1铝合金车轮的发展及其现状1

1.2.2铝合金车轮的发展趋势3

1.3国内外研究方法4

1.4主要研究内容5

第2章 车轮三维模型的建立6

2.1 Pro/E软件基础6

2.2车轮Pro/E模型的建立7

2.2.1车轮构造、种类及装配7

2.2.2 车轮三维模型建立过程9

2.3 本章小结15

第 3 章 车轮强度静态分析16

3.1 ANSYS软件基础16

3.2 Pro/E与ANSYS的接口创建17

3.3车轮几何模型的简化18

3.4 A356的材料特性18

3.5边界条件的处理18

3.6载荷的处理19

3.7车轮弯曲疲劳试验有限元模型21

3.8静力分析结果及数据分析25

3.9本章小结29

第 4 章 车轮的模态分析30

4.1 模态分析定义30

4.2 模态分析的步骤30

4.3 结果分析31

4.3.1 不考虑速度影响的自由振动计算结果31

4.3.2 不考虑速度影响的约束振动计算结果35

4.4 本章小结40

第5章 车轮结构的改进41

5.1车轮结构改进41

5.2车轮改进后的前后对比41

5.3本章小结54

结 论55

参考文献56

致 谢57

附 录A ANSYS分析程序58

附A1车轮受离心力作用ANSYS分析程序58

附A2车轮受弯矩作用ANSYS分析程序58

附A3车轮受螺栓预紧力作用ANSYS分析程序59

附A4改进前模型自由振动模态分析程序66

附A5改进前模型约束振动模态分析程序70

附A6改进后模型自由振动模态分析程序74

附A7改进后模型约束振动模态分析程序78

第1章 绪论

1.1课题研究的目的意义

实现汽车轻量化,提高燃油经济性,是汽车节能的最有效途径之一。汽车减轻自重,不仅可减小汽车的行驶阻力,降低油耗,还有利于改善汽车的转向、加速、制动等性能,有利于降低噪声、减轻振动,为实现大功率创造条件。同时轻量化带来的低油耗,使汽车的废气排放减少,对环境的污染程度也减小。汽车轻量化有两大途径:一是采用轻量化材料,例如采用超高强度钢板,铝合金、镁合金等轻质材料代替传统的钢铁材料;一是优化、更改汽车的结构,缩小零部件尺寸,最大限度地减轻零部件的质量。

全球汽车工业越来越注重汽车的轻量化,表现在铝及其合金在汽车材料中所占的比重越来越大。铝的比重是铁的1/3,具有良好的导热、导电性能,其机械加工性能比铁高4.5倍,且其表面自然形成的氧化膜具有良好的耐蚀性;铝的铸造工业性能也比较好,可以获得薄壁复杂铸件。现代轿车日益广泛使用铝材,已经成为一种趋势,例如轿车轮圈就是一个最明显的例子,80年代初,大部分轿车还是使用钢质轮圈,而今绝大部分轿车都是用铝合金轮圈了。本课题借助CAD软件Pro/E,有限元分析软件ANSYS作为虚拟样机工具对给定的铝合金车轮进行强度分析,在保证强度和可靠性的前提下,对车轮进行优化,以进一步减少车轮质量,降低成本。

1.2铝合金车轮行业现状及发展趋势

1.2.1铝合金车轮的发展及其现状

长时期内,钢制车轮在车轮制造业中占主导地位,随着科学技术的发展与进步,对车辆安全、环保、节能的要求日趋严格,铝合金车轮以其美观、质轻、节能、散热好、耐腐蚀、加工性能好等特点,逐步取代钢制车轮。铝合金车轮的出现到如今渐渐替代钢制车轮是一个漫长的发展阶段。在20世纪初,一些热衷于赛车的爱好者,为了能使车辆更轻以提高赛车速度,想方设法对车辆各零部件作轻量化的改进,其中车轮 国外在车轮结构优化方面有所研究的主要是土耳其的H.Akbulut,他研究车轮冲击试验工况下结构的优化,他以关键节点的位移量为设计变量,通过给定设计变量的变化范围及变化步长,分别进行计算,观察结构应力随设计变量变化而变化的情况,利用分析结果指导设计,保证车轮结构的安全性。

1.4主要研究内容

本文主要对车轮造型设计及其改进设计展开论述,并运用有限元法对车轮弯曲疲劳试验进行仿真分析和车轮的模态分析,研究车轮结构在螺栓预紧力、弯矩及离心力作用下结构受力情况和车轮自由振动和约束振动的固有频率,具体内容如下:

(1)用Pro/e软件进行车轮三维模型的建立。

(2)对车轮结构弯曲疲劳试验的进行静力分析,研究试验工况下车轮结构应力分布规律及螺栓预紧力、旋转离心力和试验弯矩三种载荷对车轮结构强度的影响。

(3)对车轮进行模态分析,分析车轮的固有频率,研究车轮的是否与发动机产生共振。

(4)改进车轮的三维模型,对改进后车轮进行静力分析和模态分析,并与改进前的车轮模型进行对比。 本章首先建立车轮的模态分析有限元模型,然后运用分块Lanczos法对轿车铝合金车轮进行了模态计算。在0-10000Hz范围内共提取了自由振动的前14阶模态和约束振动的前8阶模态。车轮约束振动下,一阶模态固有频率值为629.75Hz,而四缸汽油发动机转速区间一般为0-6000rpm,频率区间为0-200Hz,远小于车轮的固有频率,所以不会发生共振。

本文是基于有限元分析的轿车铝合金车轮的设计,结合了CAD软件Pro/E和有限元分析软件ANSYS,对车轮从模型的建立到结构强度及模态的分析进行了研究。研究结果如下:

(1)车轮结构的强度分析

根据车轮弯曲疲劳试验工况在ANSYS里建立起车轮的有限元模型,通过静力分析研究车轮结构强度。首先对螺栓预紧力、旋转离心力和试验弯矩单独加载,研究三种载荷各自对车轮结构强度产生的影响。分析表明螺栓预紧力在螺栓孔附近产生很大的集中应力,最大应力值为294MPa超出材料的屈服极限,使材料发生塑性变形,但螺栓预紧力对轮毂、轮辐、轮辋等部位作用效果近乎为零,对结构的疲劳性能也没明显影响;试验弯矩和旋转离心力才是影响车轮结构弯曲疲劳性能的主要因素。本设计中的试验弯矩和旋转离心力对车轮产生的最大应力分别为164MPa和6.21MPa,明显低于材料的许用应力240MPa,强度符合要求。

(2)车轮的模态分析

使用ANSYS软件建立车轮模态分析有限元模型,分析了车轮的自由振动和约束振动,得出了车轮各阶的固有频率。将车轮的固有频率和发动机的输出频率比较,车轮一阶模态固有频率为629.75Hz,而四缸汽油发动机转速区间一般为0-6000rpm,频率区间为0-200Hz,两者相差很大,说明没有共振发生,符合要求。

(3)车轮模型的改进

通过分析,发现设计的车轮应力远小于材料的许用应力,存在改进的必要。本文通过减少车轮的厚度使车轮的重量从8.99Kg下降到7.46Kg重量下降了17%。并且对改进后的车轮进行强度分析和模态分析,结果明改进后的车轮强度和固有频率均符合要求,且受力更加均匀,材料利用率得到了提高。

参考文献

[1]赵玉涛.铝合金车轮制造技术[M].北京:机械工业出版社,2004

[2]詹友刚.Pro/ENGINEER中文野火版4.0曲面设计教程[M].北京:机械工业出版社,2009.1

[3]刘惟信.汽车设计.北京:清华大学出版社[M],2006.1

[4]GB-T 3487-2005.汽车轮辋规格系列[S],2005

[5]刘坤主编;吴磊编著.ANSYS有限元方法精解[M].北京:国防工业出版社,2004.8

[6]博弈创作室编著.ANSYS7.0基础教程与实例详解[M].北京:中国水利水电出版社,2003

[7]余志生.汽车理论[M].北京:机械工业出版社,2010.1

[8]王霄锋,王波.汽车车轮结构强度分析[J].机械强度,2002,24(1):066~069

[9]赵震伟,王波.应用有限元软件指导车轮的结构改进[J].机械设计与制造,2000(5):27~28

[10]赵震伟,王波,王霄峰,管迪华.应用有限元软件指导车轮的结构改进[J].机械强度,2000(10):27~28

[11]曲文君.基于Pro/E的低压铸造铝合金轮毂的设计与静力学分析[J].制造业自动化,2009(7):161~163

[12]武海滨,闫绍平,仪登利.铝合金轮毂的有限元分析[J].辽宁工程技术大学学报(自然科学版),2010(4):282~284

[13]闫胜昝.铝合金车轮结构设计有限元分析[D].杭州:浙江大学,2008

[14]孙红梅.轿车铝合金车轮模态计算和优化设计[D].秦皇岛:燕山大学,2007

[15] H.Akbulut. on optimization of a car rim using finite element method. Finite

Element in Analysis and Design,2003(39):433~443

[16] J.Steams,T.S.Srivatsan. Modeling the mechanical response of an aluminum

Alloy automotive rim. Materials Science and Engineering,2004(366):262~268

川公网安备: 51019002004831号

川公网安备: 51019002004831号