基于有限元比亚迪F3制动器的设计

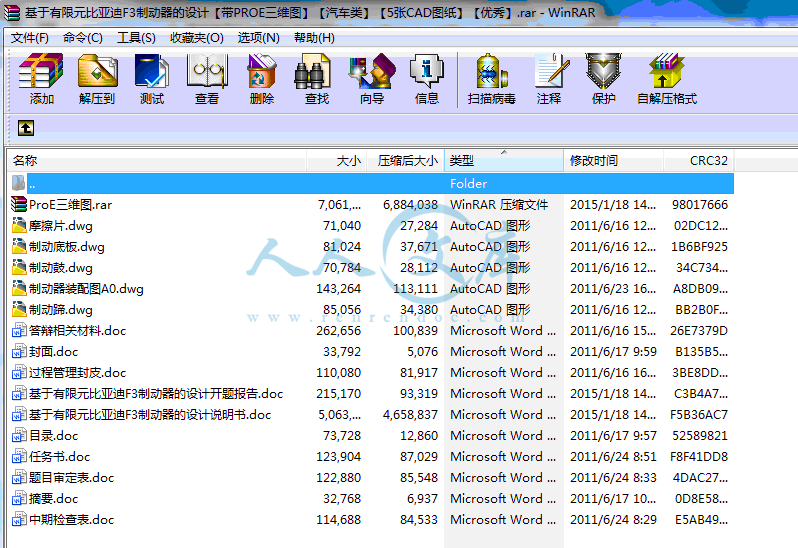

50页 20000字数+说明书+任务书+开题报告+ProE三维图+5张CAD图纸【详情如下】

ProE三维图.rar

中期检查表.doc

任务书.doc

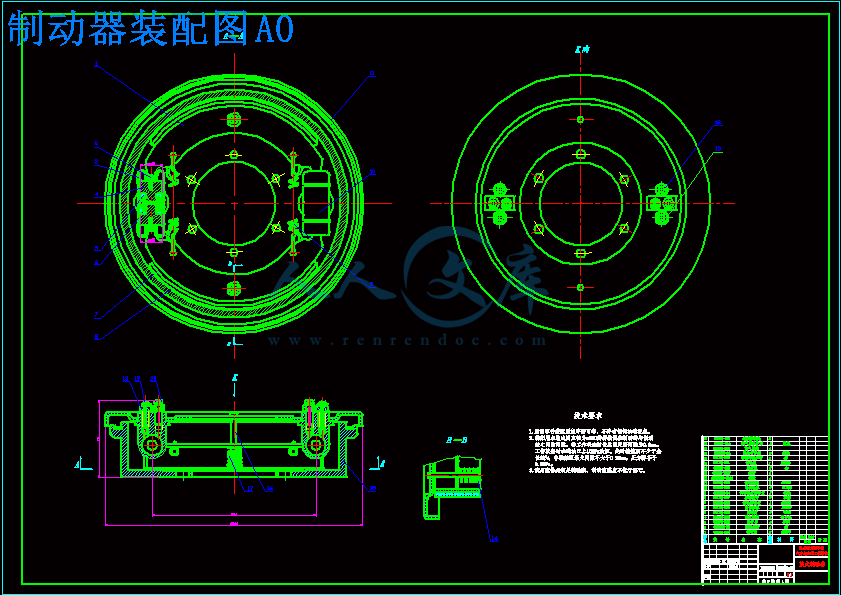

制动器装配图A0.dwg

制动底板.dwg

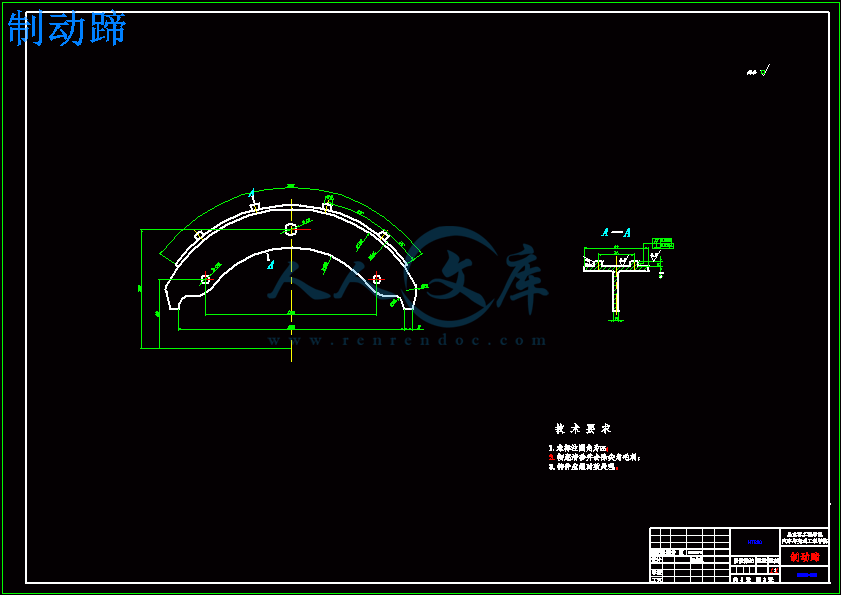

制动蹄.dwg

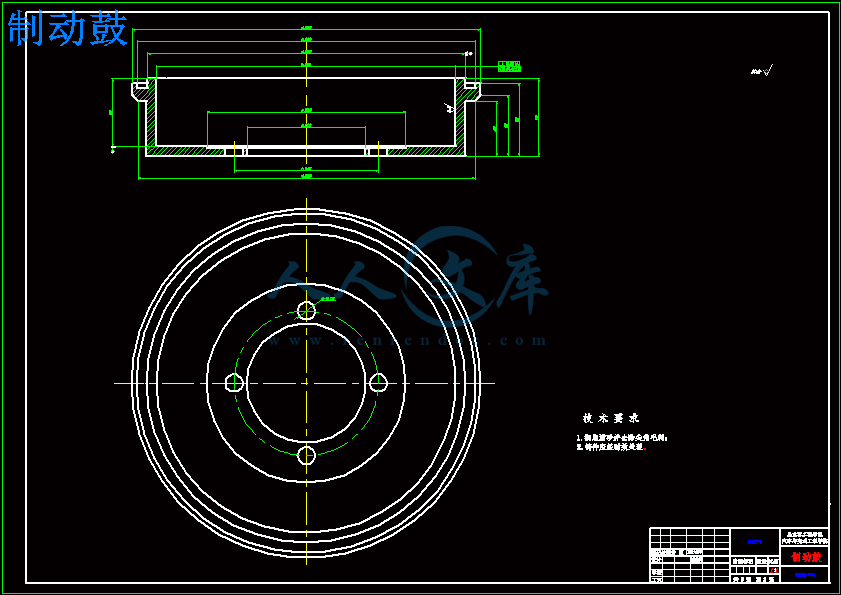

制动鼓.dwg

基于有限元比亚迪F3制动器的设计开题报告.doc

基于有限元比亚迪F3制动器的设计说明书.doc

封面.doc

摘要.doc

摩擦片.dwg

目录.doc

答辩相关材料.doc

过程管理封皮.doc

题目审定表.doc

目 录

摘要…………………………………………………………………………Ⅰ

Abstract………………………………………………………………………Ⅱ

第1章 绪论……………………………………………………………………1

1.1设计的目的及意义……………………………………………………………….1

1.2 研究现状……………………………………...……………………………………1

1.3预期目标……………………………………………………………………………3

1.4 设计主要内容……………………………………………………………………...4

第2章 总体方案的确定………………………………………………………5

2.1 制动器形式方案分析………...……………………………………………………5

2.2 鼓式制动器……………………………………………………………………….5

2.3盘式制动器………………...………………………………………………………8

2.4 制动器形式的确定……………………………………………………………….9

2.5 本章小结…………………………………………………………………………...9

第3章 鼓式制动器的设计计算……………………………………………10

3.1 制动器系统主要参数数值………………………………………………………10

3.1.1 相关主要技术参数…………………..………………………………………10

3.1.2 同步附着系数的分析…………………..……………………………………10

3.2制动器有关计算…….……………………………………………………………11

3.2.1 地面对车轮的法向相反作用力….………….………………………………11

3.2.2 前后轴制动力的确定….…………………….………………………………11

3.2.3 制动器最大制动力矩的确定….……………….……………………………13

3.3 鼓式制动器的结构设计与计算………………………………………………….14

3.3.1 制动鼓内径……………………...…………………………………………14

3.3.2 制动鼓壁厚……….…………...……...……………………………...………15

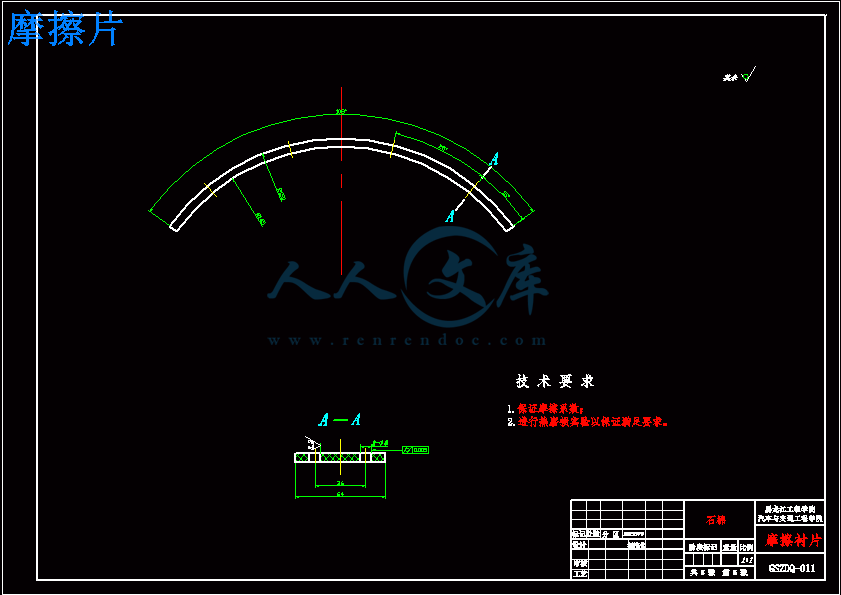

3.3.3 摩擦衬片的宽度和包角……………………...………...……………………16

3.3.4 摩擦衬片的起始角……………………...……………………...……………17

3.3.5 摩擦衬片的摩擦系数……………………...…………………………...……17

3.4 鼓式制动器主要零件的结构设计………………………………………………17

3.4.1制动鼓摩擦衬片的摩擦系数...………………………………………………17

3.4.2制动蹄………………...………………………………………………………17

3.4.3 制动底板……………………………………….………………………….....18

3.4.4 后轮制动轮缸直径与工作容积的设计……………………….………….....18

3.5 制动性能分析………………………………………………………………….....19

3.5.1 制动性能评价指标……………………………………….……………….....19

3.5.2 制动效能…………………………………………………….…………….....19

3.5.3 制动效能恒定性…………………………………….…………………….....19

3.5.4 制动时汽车的方向稳定性…………………………………………….….....19

3.5.5 制动器制动力分配曲线分析……………………………………………......20

3.5.6 制动减速度…………………………………………………….………….....21

3.5.7 制动距离………………………………….……………………………….....21

3.5.8 摩擦衬片的磨损特性计算. ……………………………………...……….....21

3.5.9 驻车制动计算……………………………………….…………………….....23

3.6 本章小结……………………………………………………………………….....24

第4章 鼓式制动器的三维建模…………………………………………25

4.1 制动蹄的建模………..…………………………………………………………25

4.2 摩擦片的建模…………….………………………………………………………27

4.3 拉力弹簧建模………….…………………………………………………………28

4.4 制动轮缸的建模……...…………………………………………………………..29

4.5 制动底板的建模………………...………………………………………………..29

4.6 制动鼓建模……………………...………………………………………………..30

4.7 制动轮缸放气螺栓建模……...…………………………………………………..31

4.8 制动轮缸油管接头的建模...……………………………………………………..32

4.9 鼓式制动器的装配及分解…...…………………………………………………..33

4.10干涉检查……………..…………………………………………………………..35

4.11本章小结…………………………………………………………………………35

第 5章 有限元分析…………………………………………………………36

5.1摩擦片的有限元分析…..…………………………………………………………36

5.1.1 Ansys与Pro/E连接的建立……………………..……………………………36

5.1.2 Pro/E导出IGES(*.Igs)……………….………………………………………37

5.1.3将摩擦片Pro/E模型导入Ansys..……………………………………………37

5.1.4将摩擦片进行网格划分…………...............…………………………………38

5.1.5对摩擦片加载求解…………...............………………………………………49

5.2制动鼓的有限元分析……………………………………………………………40

5.2.1将制动鼓进行网格划分…………………………………………………...…40

5.2.2对制动鼓加载求解……………………………………………...……………41

5.3本章小结……………………..……………………………………………………42

结论…………………………………………………………………………43

参考文献 ……………………………………………………………………44

致谢…………………………………………………………………………45

摘 要

本论文是根据国内汽车市场的发展情况,以及随着汽车保有量的增加所带来的安全问题也越来越引起人们的注意,而制动系统则是汽车主动安全性的重要系统之一。因此,如何开发出高性能鼓式制动器来完善制动系统,为安全行驶提供保障是我要解决的主要问题。另外,随着汽车市场竞争的加剧,如何缩短产品开发周期、提高设计效率,降低成本等,提高产品的市场竞争力,已经成为企业成功的关键。

本设计说明书主要介绍了以比亚迪F3轿车为研究对象从而进行鼓式制动器的设计。首先介绍了鼓式制动器的发展及其结构,并通过对鼓式制动器和盘式制动器的结构及优缺点进行分析。最终确定采用双向双领蹄式鼓式制动器。在计算出设计参数后,通过PRO/E三维制图软件建立模型,用ANSYS软件进行对摩擦片的校核分析。

关键词:制动鼓;摩擦片;制动蹄;安全性;PRO/E

ABSTRACT

This paper is based on the development of the domestic automobile market, as well as with the increase of cars in the security issues brought about by more and more attention, and automotive braking system is an important active safety systems in the world. Therefore, how to develop high-performance drum brake to improve braking systems, provide protection for safe driving is my main problem to be solved. In addition, as the auto market competition, how to shorten the product development cycle and improve design efficiency and reduce costs, and increase market competitiveness, has become the key to success.

The main specification of the design introduced in order to study BYD F3 car in order to carry out the design of drum brake. First introduced the development of brake drum and its structure, and through the drum brake and disc brake structure and analysis of advantages and disadvantages. Ultimately determine the use of lead from the hoof-style drum brakes. In the calculation of design parameters, through the PRO / E model of three-dimensional graphics software, using ANSYS software to check on the analysis of friction films.

Key words: Brake drum; Friction plate; Brake shoe; Safety;PRO/E

第1章 绪 论

1.1设计的目的及意义

汽车是现代交通工具中用得最多,最普遍,也是最方便的交通运输工具。汽车制动系是汽车底盘上的一个重要系统,它是制约汽车运动的装置。而制动器又是制动系中直接作用制约汽车运动的一个关键装置,是汽车上最重要的安全件。汽车的制动性能直接影响汽车的行驶安全性。随着公路业的迅速发展和车流密度的日益增大,人们对安全性、可靠性要求越来越高,为保证人身和车辆的安全,必须为汽车配备十分可靠的制动器[1]。

通过查阅相关的资料,运用专业基础理论和专业知识,确定以比亚迪F3轿车的制动系统为基本的为其设计鼓式制动器的设计方案,进行部件的设计计算和结构设计。使其达到以下要求:具有足够的制动效能以保证汽车的安全性;同时在材料的选择上尽量采用对人体无害的材料。

1.2研究现状

虽然在汽车制动器领域,盘式制动器将逐步取代鼓式制动器是必然的趋势,但在现阶段,鼓式制动器依然占据着很重要的位置。相对盘式制动器结构复杂,对制动钳、管路系统要求高,造价高等缺点,鼓式制动器不仅结构较简单、成本低,而且符合传统设计,所以在轻、重型载货汽车上,鼓式制动器还是在大量使用的。 车辆在行驶过程中要频繁进行制动操作,由于制动性能的好坏直接关系到交通和人身安全,因此制动器的性能是车辆非常重要的性能之一,改善汽车的制动器的性能始终是汽车设计制造和使用部门的重要任务。当车辆制动时,由于车辆受到与行驶方向相反的外力,所以才导致汽车的速度逐渐减小至0,对这一过程中车辆受力情况的分析有助于制动系统的分析和设计,因此制动过程受力情况分析是车辆试验和设计的基础,由于这一过程较为复杂,因此一般在实际中只能建立简化模型分析,通常人们主要从三个方面来对制动过程进行分析和评价:

(1)制动效能:即制动距离与制动减速度;

(2)制动效能的恒定性:即抗热衰退性;

(3)制动时汽车的方向稳定性;

目前,对于整车制动系统的研究主要通过路试或台架进行,由于在汽车道路试验中车轮扭矩不易测量,因此,多数有关传动系和制动系的试验均通过间接测量来进行汽车在道路上行驶,其车轮与地面的作用力是汽车运动变化的根据,在汽车道路试验中,如果能够方便地测量出车轮上扭矩的变化,则可为汽车整车制动系统性能研究提供更全面的试验数据和性能评价[2]。

1.3预期目标

(1)具有良好的制动效能

(2)具有良好的制动效能的稳定性

(3)制动时汽车操纵稳定性好

(4)制动效能的热稳定性好

1.4设计主要内容

确定鼓式制动器的基本参数,对制动器的制动鼓、蹄片和支撑的几何尺寸进行计算及强度校和,利用Pro/E软件建立制动器三维模型装配图,通过干涉检查验证制动器设计的正确性,利用Ansys软件对摩擦衬片有限元分析。

制定出鼓式制动器的结构方案,确定计算制动器的主要参数。利用计算机辅助设计绘制装配图和零件图。对设计出的鼓式制动器的各项指标进行评价分析。第2章 总体方案的确定

2.1制动器形式方案分析

汽车制动器几乎均为机械摩擦式,即利用旋转元件与固定元件两工作表面间的摩擦产生的制动力矩使汽车减速或停车。一般摩擦式制动器按其旋转元件的形状分为鼓式和盘式两大类。

2.2鼓式制动器

鼓式制动器是最早形式的汽车制动器,当盘式制动器还没有出现前,它已经广泛用于各类汽车上。鼓式制动器又分为内张型鼓式制动器和外束型鼓式制动器两种结构型式。内张型鼓式制动器的摩擦元件是一对带有圆弧形摩擦蹄片的制动蹄,后者则安装在制动底板上,而制动底板则紧固在前桥的前梁或后桥桥壳半袖套管的凸缘上,其旋转的摩擦元件为制动鼓。车轮制动器的制动鼓均固定在轮鼓上。制动时,利用制动鼓的圆柱内表面与制动蹄摩擦路片的外表面作为一对摩擦表面在制动鼓上产生摩擦力矩,故又称为蹄式制动器。外束型鼓式制动器的固定摩擦元件是带有摩擦片且刚度较小的制动带,其旋转摩擦元件为制动鼓,并利用制动鼓的外因柱表面与制动带摩擦片的内圆弧面作为一对摩擦表面,产生摩擦力矩作用于制动鼓,故又称为带式制动器。在汽车制动系中,带式制动器曾仅用作一些汽车的中央制动器,但现代汽车已很少采用。所以内张型鼓式制动器通常简称为鼓式制动器,通常所说的鼓式制动器就是指这种内张型鼓式结构。鼓式制动器按蹄的类型分为:

第3章 鼓式制动器的设计计算

3.1制动系统主要参数数值

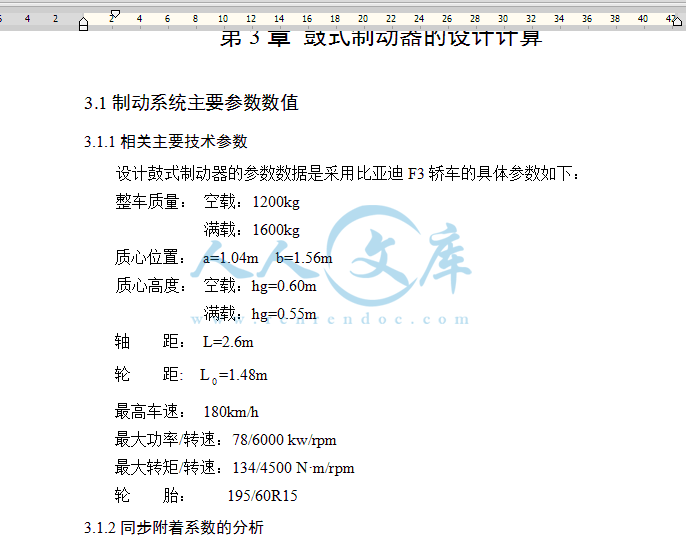

3.1.1相关主要技术参数

设计鼓式制动器的参数数据是采用比亚迪F3轿车的具体参数如下:

整车质量: 空载:1200kg

满载:1600kg

质心位置: a=1.04m b=1.56m

质心高度: 空载:hg=0.60m

满载:hg=0.55m

轴 距: L=2.6m

轮 距: L=1.48m

最高车速: 180km/h

最大功率/转速:78/6000 kw/rpm

最大转矩/转速:134/4500 N·m/rpm

轮 胎: 195/60R15

本次毕业设计是以比亚迪F3轿车为研究对象,为其设计鼓式制动器。设计之初我通过查阅资料研究和总结并对轿车制动系统的结构和形式进行分析后,确定了鼓式制动器的基本形式。

鼓式制动器的设计主要是摩擦片与制动蹄的配合问题,以及与制动鼓之间的摩擦问题。通过设计计算得出制动鼓的内径为300mm, 制动蹄摩擦衬片的包角β=108,摩擦衬片初始角=36,摩擦衬片的宽度b=64mm,等重要设计数据。并对鼓式制动器各个零件的材料进行了选择。

在通过对鼓式制动器的制动性能的分析,包括利用ANSYS软件对摩擦片进行静态分析后,得出摩擦片和制动鼓符合设计要求的结论。鼓式制动器的模型建立是用Pro/Engineer 进行的建模和装配。

采用的驻车制动满足国家对汽车驻车坡度的要求,其他相关评价指标也完全符合。最后设计的汽车制动系统基本达到了预期的目标。

但本次我的毕业设计当中还有很多的不足需要继续研究和思考,对于鼓式制动器的设计过程中存在的关于设计方法和步骤,通过自我总结以及和与其他设计方法比较可以更加优化设计方法。由于对有限元分析方法的知识掌握有限,无法对我所设计的制动器进行,最适合最有效的分析,这是我今后着重解决的问题。

参考文献

[1]刘惟信.汽车设计[M]北京:清华大学出版社, 2001.

[2]余志生.汽车理论[M]北京:机械工业出版社,2000.

[3]陈家瑞.汽车构造[M]北京:人民交通出版社,1999.

[4]刘惟信.汽车制动系统的结构分析与设计计算[M]北京:清华大学出版社,2004.

[5]崔靖.汽车构造[M]陕西:陕西科学技术出版社,1984.

[6]王望予.汽车设计[M]北京:机械业出版社,2004.

[7]吉林工业大学汽车教研室.汽车设计[M].北京:机械工业出版社,1981.

[8]张洪欣.汽车设计[M]北京:机械工业出版社,1999.

[9]龚微寒.汽车现代设计制造[M]北京:人民交通出版社,1995.

[10]高强.Pro/Engineer野火版从入门到精通[M]北京:人民邮电出版社出版社2008 .

[11]张国忠. 现代设计方法在汽车设计中的应用.沈阳:东北大学出版社,2002.

[12]粟利萍.汽车实用英语[M]北京:电子工业出版社,2005.

[13]龚曙光.ANSYS在应力分析设计中的应用.CAD/CAM计算机辅助设计与制造.2001,(7):70-80.

[14]Rudolf Limpert. BRAKE DESIGN and SAFETY. Warrendale, PA 15096,USA: SAE,Inc. ,1992.

[15]John Fenton . Hand Book of Vehicle Design Analysis. Warrendale ,PA,USA:Society of Autmotuve Engineers.Inc. ,1996.

[16] 工程中的有限元方法(第3版).机械工业出版社,2004.

[17]白金泽,孙秦,郭英男.应用ANSYS进行复杂结构应力分析[J]机械科学术.2003,22(9):441-443.

[18]Parametric Technology Corporation.Pro/ENGINEER Wildfire Help Center[M] USA:PTC,2003.

[19]吴迎学.汽车鼓式制动器的模糊化设计[J]中南林学院学报.2000.(04).

川公网安备: 51019002004831号

川公网安备: 51019002004831号