【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘要

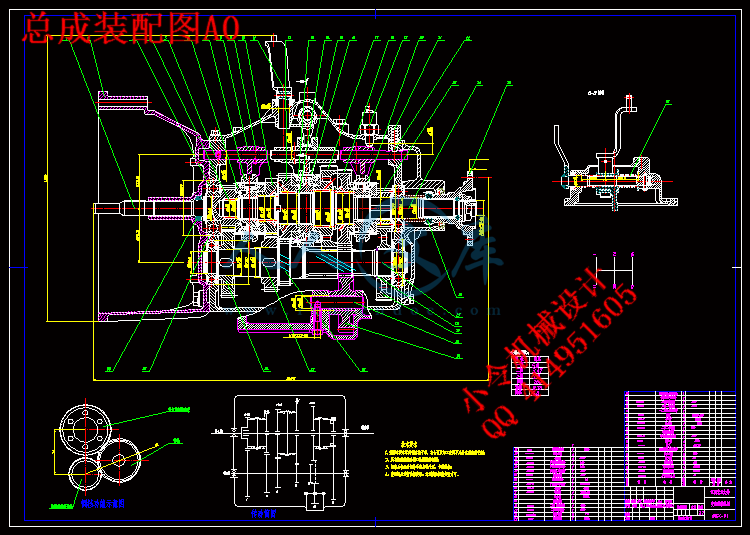

变速箱是由装在变速箱壳体内各轴上不同齿数的齿轮和操纵机构组成的。根据不同档位的需要将不同轴上不同齿数的齿轮啮合在一起,从而实现不同的传动比以此来实现变速,在变速箱中,齿轮,轴和操纵机构起着重要的作用。在设计的过程中主要各档传动比进行分配、计算,对各档齿轮齿数分配、计算,并对齿轮进行设计、计算,强度校核;对轴进行强度和刚度校核。变速箱的操纵机构设计包括选换挡机构设计和锁定机构设计两部分。选换挡机构包括操纵盖,拨叉,拨快,拨叉轴设计。锁定机构设计包括自锁机构设计,互锁机构设计和联锁机构设计。

关键字:齿轮; 轴 ;轴操纵机构; 锁定机构

Abstract

The gearbox is mounted on the shaft by a different number of teeth of the gear in the gearbox housing and the operating mechanism thereof. According to different needs of different shaft type gear teeth engaged with the gear, in order to achieve the different gear ratios in order to achieve, in the gearbox, gear, shaft and plays an important role in the control mechanism. In the design process mainly allocated for each gear ratio, calculated on the number of teeth of each gear allocation, calculation, and gear design, calculation, strength check; strength and stiffness of the shaft checked. The design includes a transmission operating mechanism the shifting mechanism and a locking mechanism designed in two parts. The shifting mechanism includes manipulation cover, fork, dial fast, fork shaft design. The locking mechanism design includes self-locking mechanism design, mechanical design and interlocking interlocking mechanism design.

Key words: Gear Axis Manipulation of body Locking mechanism

目录

前言 3

1 机械式变速器的概述及其方案的确定 4

1.1 变速器传动机构的结构分析与型式选择 4

1.1.1 档位数的确定 4

1.1.2 传动形式的确定 4

1.1.3 倒档的形式及布置方案 7

1.1.4 变速器操纵机构方案分析 9

1.2 变速器主要零件的方案分析 11

1.2.1 齿轮 11

1.2.2 轴的结构形式 11

1.2.3 换档结构型式 11

2 变速器整体性能参数的确定 12

2.1 档数和传动比 12

2.2 中心距 14

2.3 轴向尺寸 14

3 齿轮详细参数设计 15

3.1 齿轮参数 15

3.1.1 齿轮模数 15

3.1.2 齿形、压力角α、螺旋角β和齿宽b 16

3.1.3 各档齿轮齿数的确定 17

3.2 齿轮参数的详细计算及校核 20

3.2.1 选定齿轮类型、公差等级、材料、齿数及螺旋角 20

3.2.2 按齿面接触疲劳强度设计 20

3.2.2.1 确定设计公式中各参数 20

3.2.2.2 设计计算 21

3.2.3 按齿根弯曲疲劳强度设计: 22

3.2.3.1 确定公式中各参数 23

3.2.3.2 设计计算 24

3.2.2 几何尺寸计算 24

各齿轮参数表 25

4 变速器轴的设计计算 25

4.1 轴的结构及计算 25

4.1.1 轴的功用及设计要求 25

4.1.2 轴的结构形状 25

4.1.3 轴尺寸初选 28

4.1.3.1 轴的直径和长度估算与确定 28

4.1.4 轴的受力分析 29

4.1.5 轴的强度计算及校核 32

4.2 轴上花键的设计计算 35

5 同步器的设计 36

5.1 同步器的结构 36

5.2 同步环主要参数的确定 37

6 操纵机构 39

6.2 互锁装置 40

6.3 倒档锁装置 41

7 变速器轴承的选择 41

7.1 轴承的转速 41

7.2 轴承的受力分析 41

主要参考文献 45

结论 46

致 谢 47

前言

由于缺乏收割机变速系统的资料,又因为汽车变速系统与收割机变速系统原理一样,故本设计相关参数均选用越野汽车及拖拉机(主要为汽车)。

变速器和发动机相接,是驱动系统力矩转换器 - 传动机构。由两部分组成的传输和转向机构。大多数汽车都配备了数前进档变速器的改变发动机转矩和转速,齿轮传动车辆系统。当离合器接合时,通过从所述输入轴的发动机转矩接收到的传输,转矩,然后通过一组齿轮传送,或者增加或直接传递到从动产生最终扭矩变速器输出轴间接地连接到所述驱动轮旋转,以适应汽车起步,加速,行驶和道路的障碍,以克服对不同行驶条件和驱动轮的牵引力的速度的不同要求。此外,该传输也可以应用到在汽车中的反向驱动和起动发动机和车辆滑行或停止发动机与传动系保持分开;必要时,应在输出功率。从现在市场上不同车型所配置的变速器来看,主要分为如下五大类:

一、手动变速器(MT)

二、自动变速器(AT)

三、手动/自动变速器(AMT)

四、无级变速器(CVT)

五、双离合变速器(DCT)

而我此次设计为手动变速器(AT)。相关参数如下:

档位数:5档+R档

主减速比:5.2(由于收割机工作环境比较恶劣本设计选取了较大的主减速比)

发动机型号:JX493ZLQ3LQ3

最大功率:15.7kw/21马力

最大功率转速:3000r/min

满载重量:1500kg(其中裸重约1200kg)

川公网安备: 51019002004831号

川公网安备: 51019002004831号