捷达发动机连杆加工工艺设计及夹具设计【铣剖+扩孔夹具】

59页 25000字数+说明书+任务书+开题报告+工艺过程综合卡+16张CAD图纸【详情如下】

中期检查表.doc

任务书.doc

工艺过程综合卡12张.dwg

扩大头孔夹具装配图.dwg

指导记录.doc

捷达发动机连杆加工工艺设计及夹具设计开题报告.doc

捷达发动机连杆加工工艺设计及夹具设计说明书.doc

过程管理材料.doc

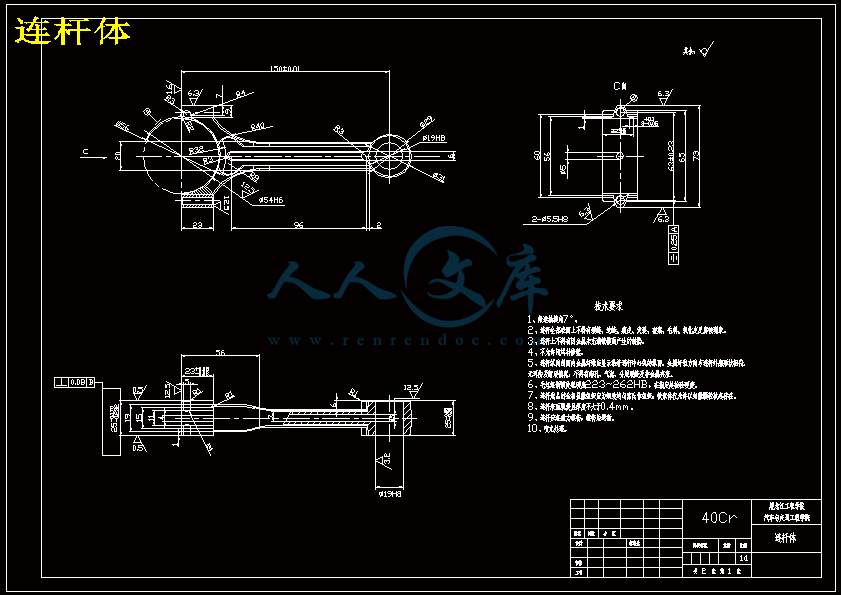

连杆体.dwg

连杆体.prt.7

连杆盖.dwg

连杆盖.prt.1

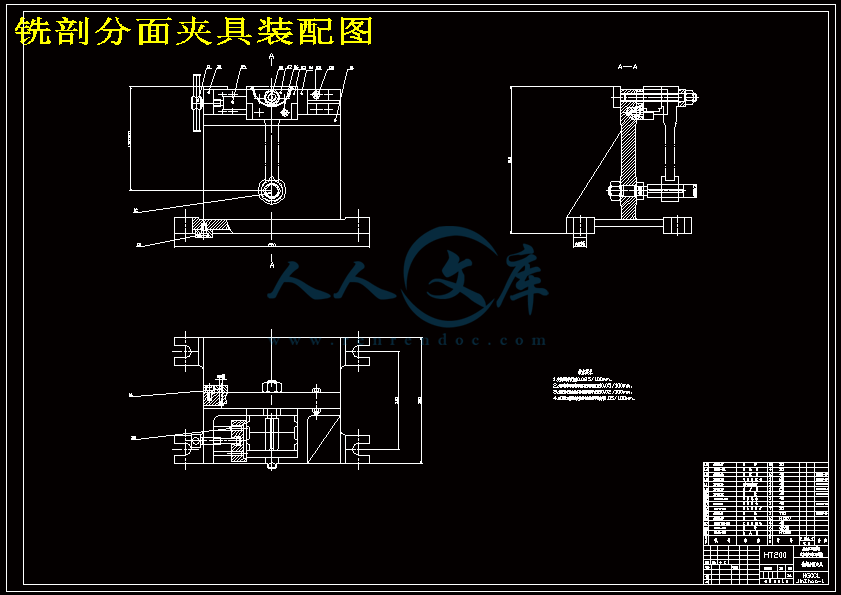

铣剖分面夹具装配图.dwg

题目审定表.doc

摘 要

连杆是柴油机的主要传动件之一,其在发动机中的地位是显而易见的。它是发动机传递动力的主要运动件,在机体中做复杂的平面运动,连杆小头随活塞作上下往复运动;连杆大头随曲轴作高速回转运动;连杆杆身在大、小头孔运动的合成下作复杂的摆动。连杆在承受往复的惯性力之外,还要承受高压气体的压力,在气体的压力和惯性力合成下形成交变载荷,这就要求连杆具有耐疲劳、抗冲击,并具备足够的强度、刚度和较好的韧性。

本文主要论述了连杆的加工工艺及其夹具设计。连杆的尺寸精度、形状精度以及位置精度的要求都很高,而连杆的刚性比较差,容易产生变形,因此在安排工艺过程时,就需要把各主要表面的粗精加工工序分开。逐步减少加工余量、切削力及内应力的作用,并修正加工后的变形,就能最后达到零件的技术要求。

关键词: 连杆;加工余量;精度;变形;加工工艺;夹具设计

ABSTRACT

The connecting rod is one of the main driving medium of diesel engine, its status is obvious in engine. It is the main accessory of movement which can transmit the engine’s power. It can do the complex movement in the plane, the small connecting rod run the up and down with the piston;the big connecting rod is rolling in high speed with crankshaft; the connecting rod’s do the complex swing with the big and small connecting rod’s movement. Beside it is stood by the reciprocating inertia force, also under great pressure and gas pressure, the gas pressure and inertia synthesis alternating load, formed under the requires connecting rod fatigue resistance, impact resistance, and possess enough intensity, stiffness and good toughness.

This text expounds mainly the machining technology and the design of clamping device of the connecting rod. The precision of size, the precision of profile and the precision of position , of the connecting rod is demanded highly , and the rigidity of the connecting rod is not enough, easy to deform, so arranging the craft course, need to separate the each main and superficial thick finish machining process. Reduce the function of processing the surplus , cutting force and internal stress progressively , revise the deformation after processing, can reach the specification requirement for the part finally .

Keyword: Connecting rod;Deformation;Machining allowance;Precision;Processing technology;Design of clamping device

目 录

摘要…………………………………………………………………………………………Ⅰ

Abstract……………………………………………………………………………………Ⅱ

第 1 章 绪论……………………………………………………………………………1

1.1课题研究现状、选题目的和意义……………………………………………………1

1.2国内外研究状况和和相关领域中已有的研究成果………………………………3

1.3设计的主要内容………………………………………………………………………4

第 2 章 汽车连杆加工工艺………………………………………………………4

2.1 连杆的结构特点 ………………………………………………………………4

2.2 连杆的主要技术要求 …………………………………………………………5

2.2.1 大、小头孔的尺寸精度、形状精度 …………………………………6

2.2.2 大、小头孔轴心线在两个互相垂直方向的平行度 ………………6

2.2.3 大、小头孔中心距 ………………………………………………………6

2.2.4 连杆大头孔两端面对大头孔中心线的垂直度………………………6

2.2.5 大、小头孔两端面的技术要求…………………………………………6

2.2.6 螺栓孔的技术要求 ………………………………………………………6

2.2.7 有关结合面的技术要求…………………………………………………7

2.3 连杆的材料和毛坯 …………………………………………………………7

2.4 连杆的机械加工工艺过程 …………………………………………………8

2.5 连杆的机械加工工艺过程分析………………………………………………11

2.5.1 工艺工程的安排 …………………………………………………………11

2.5.2 定位精准的选择 …………………………………………………………11

2.5.3 确定合理的夹紧方法……………………………………………………13

2.5.4 连杆两端面的加工 ………………………………………………………13

2.5.5 连杆大、小头孔的加工 …………………………………………………13

2.5.6 连杆螺栓孔的加工 ………………………………………………………14

2.5.7 连杆体与连杆盖的铣开工序……………………………………………14

2.5.8 大头侧面的加工 …………………………………………………………14

2.6 连杆加工工艺设计应考虑的问题……………………………………………14

2.6.1 工序安排 …………………………………………………………………14

2.6.2 定位基准 …………………………………………………………………14

2.6.3 夹具使用 …………………………………………………………………14

2.7 切削用量的选择原则 …………………………………………………………15

2.7.1 粗加工时切削用量的选择原则 ………………………………………15

2.7.2 精加工时切削用量的选择原则 ………………………………………16

2.8 确定各工序的加工余量、计算工序尺寸及公差 …………………………16

2.8.1 确定加工余量 ……………………………………………………………16

2.8.2 确定工序尺寸及其公差…………………………………………………17

2.9 计算工艺尺寸链 ………………………………………………………………18

2.9.1 连杆盖的卡瓦槽的计算…………………………………………………18

2.9.2 连杆体的卡瓦槽的计算…………………………………………………19

2.10 工时定额的计算 ……………………………………………………………21

2.10.1 铣连杆大、小头平面 …………………………………………………21

2.10.2 粗磨大、小头平面 ………………………………………………………21

2.10.3 加工小头孔 ……………………………………………………………21

2.10.4 铣大头侧面 ……………………………………………………………22

2.10.5 扩大头孔 …………………………………………………………………23

2.10.6 铣开连杆体和盖…………………………………………………………23

2.10.7 加工连杆体 ……………………………………………………………24

2.10.8 铣、磨连杆盖结合面 …………………………………………………26

2.10.9 铣、钻、镗连杆总成体…………………………………………………28

2.10.10 粗镗大头孔……………………………………………………………29

2.10.11 大头孔两端倒角 ………………………………………………………30

2.10.12 精磨大、小头两平面 …………………………………………………30

2.10.13 半精镗大头孔及精镗小头孔 ………………………………………30

2.10.14 精镗大头孔 ……………………………………………………………31

2.10.15 钻小头油孔 ……………………………………………………………31

2.10.16小头孔两端倒角 ……………………………………………………31

2.10.17 镗小头孔衬套 …………………………………………………………32

2.10.18 衍磨大头孔 ……………………………………………………………32

2.11 连杆的检验 ……………………………………………………………………32

2.11.1 观察外表缺陷及观察表面粗糙度……………………………………32

2.11.2 连杆大头孔圆柱度的检验 ……………………………………………32

2.11.3 连杆体、连杆上盖对大头孔中心线的对称度的检验 ……………33

2.11.4 连杆大、小头孔平行度的检验 ………………………………………33

2.11.5 连杆螺钉孔与结合面垂直度的检验…………………………………33

2.12 本章小结 ………………………………………………………………………33

第 3 章 夹具设计 ……………………………………………………………………34

3.1 铣剖分面夹具的设计 …………………………………………………………34

3.1.1 问题的提出 ………………………………………………………………34

3.1.2 夹具设计 …………………………………………………………………34

3.2 扩大头孔夹具的设计 …………………………………………………………36

3.2.1 问题的指出 ………………………………………………………………36

3.2.2 夹具设计 …………………………………………………………………37

3.3 本章小结 ………………………………………………………………………39

第 4 章 基于Pro/E的零件设计与制造 ……………………………………39

4.1 CAD/CAM技术的形成与发展 …………………………………………………40

4.2 Pro/E软件的特点及主要功能 ……………………………………………40

4.3整体外形设计 …………………………………………………………………40

4.4 本章小结 ……………………………………………………………………………50

结论 …………………………………………………………………………………………51

参考文献……………………………………………………………………………………52

致谢 …………………………………………………………………………………………53

工艺装备的设计、制造、使用和管理,体现着一个企业的工艺技术水平,夹具设计与制造又是制造环境中的生产准备周期时间和加工成本的重要因素,工装设计水平的高低,很大程度上反映出企业制造能力的高低。

夹具设计与制造是机电产品设计与制造的一项重要步骤,传统的夹具设计制造时需大量的工时消耗和金属材料的消耗。目前,基于特征参数化技术已在机电产品设计与制造的各个阶段得到广泛的应用,夹具设计也必须向标准化、系统化、参数化方向发展。而且,为了适应我国加入WTO后机电产品的创新能力和尽快机电产品设计制造的全程仿真,快速组合夹具的发展正是适应了这种要求。

夹具是机械加工不可缺少的部件,在机床技术向高速、高效、精密、复合、智能、环保方向发展的带动下,夹具技术正朝着高精、高效、模块、组合、通用、经济方向发展[4]。

1.3 设计的主要内容

1)对捷达发动机连杆的工艺进行编排,并且制定出整套的机械加工工艺过程卡;

2)设计出进行连杆加工工艺所需要的夹具;

3)利用计算机中的pro/e软件建立连杆的三维模型。

第 2 章 汽车连杆加工工艺

2.1 连杆的结构特点

连杆是汽车发动机中的主要传动部件之一,它在柴油机中,把作用于活塞顶面的膨胀的压力传递给曲轴,又受曲轴的驱动而带动活塞压缩气缸中的气体。连杆在工作中承受着急剧变化的动载荷。连杆由连杆体及连杆盖两部分组成。连杆体及连杆盖上的大头孔用螺栓和螺母与曲轴装在一起。为了减少磨损和便于维修,连杆的大头孔内装有薄壁金属轴瓦。轴瓦有钢质的底,底的内表面浇有一层耐磨巴氏合金轴瓦金属。在连杆体大头和连杆盖之间有一组垫片,可以用来补偿轴瓦的磨损。连杆小头用活塞销与活塞连接。小头孔内压入青铜衬套,以减少小头孔与活塞销的磨损,同时便于在磨损后进行修理和更换。

在这次的毕业设计中我所做的题目是捷达发动机连杆加工工艺及其夹具设计,通过对汽车连杆的机械加工工艺及对粗加工大头孔夹具和铣结合面夹具的设计,使我学到了许多有关机械加工的知识,主要归纳为以下两个方面:

第一方面:连杆件外形较复杂,而刚性较差。且其技术要求很高,所以适当的选择机械加工中的定位基准,是能否保证连杆技术要求的重要问题之一。在连杆的实际加工过程中,选用连杆的大小头端面及小头孔作为主要定位基面,同时选用大头孔两侧面作为一般定位基准。为保证小头孔尺寸精度和形状精度,可采用自为基准的加工原则;保证大小头孔的中心距精度要求,可采用互为基准原则加工。

对于加工主要表面,按照“先基准后一般”的加工原则。连杆的主要加工表面为大小头孔和两端面,较重要的加工表面为连杆体和盖的结合面及螺栓孔定位面,次要的加工表面为轴瓦锁口槽、油孔、大头两侧面及连杆体和盖上的螺栓座面等。

连杆机械加工路线是围绕主要加工表面来安排的。连杆加工路线按连杆的分合可以分为三个阶段:第一个阶段为连杆体和盖切开之前的加工;第二个阶段为连杆体和盖的切开加工;第三个阶段为连杆体和盖合装后的加工。

第二方面:主要是关于夹具的设计方法及其步骤。

(1)、定位方案的设计:主要确定工件的定位基准及定位基面;工件的六点定位原则;定位元件的选用等。

(2)、导向及对刀装置的设计:由于本设计主要设计的是扩大头孔夹具和铣结合面夹具,所以主要考虑的是选用钻套的类型及排屑问题,以及对刀块的类型,从而确定钻套和对刀块的位置尺寸及公差。

(3)、夹紧装置的设计:针对连杆的加工特点及加工的批量,对连杆的夹紧装置应满足装卸工件方便、迅速的特点,所以一般都采用自动夹紧装置。

(4)、夹具体设计:连杆的结构特点是比较小,设计时应注意夹具体结构尺寸的大小。夹具体的作用是将定位及夹具装置连接成一体,并能正确安装在机床上,加工时能承受一部分切削力。所以夹具体的材料一般采用铸铁。

(5)、定位精度和定位误差的计算:对用于粗加工的夹具,都应该进行定位误差和稳定性的计算,以及设计的夹具能否满足零件加工的各项尺寸要求。

(6)、绘制夹具装备图及夹具零件图。

参考文献

[1]颜怀祥.浅谈连杆加工工艺中的一些新技术[J].柴油机设计与制造,2003,2.

[2]齐乐华.工程材料与机械制造基础[M].北京:高等教育出版社,2006.

[3]王晶梅.连杆加工工艺[J].承德民族职业技术学院,2002,4.

[4]王彪,张兰.数控加工技术[M].北京:中国林业出版社,2008.

[5]臧杰,阎岩.汽车构造(上册)[M].北京:机械工业出版社,2008.

[6]韩英淳.汽车制造工艺学[M].北京:人民交通出版社,2005.

[7]于骏一.典型零件制造工艺[M].北京:机械工业出版社,2006.

[8]王宝玺,贾庆祥.汽车制造工艺学[M].北京:机械工业出版社,2007.

[9]上海市金属切削技术协会.金属切削手册[M].上海:上海科学技术出版社,2004.

[10]李洪.机械加工工艺手册[M].北京:北京出版社,2005.

[11]成大先.机械设计手册[M].北京:化学工业出版社,2007.

[12]李益民.机械制造工艺设计简明手册[M].北京:机械工业出版社,2006.

[13]贵州工学院机械制造工艺教研室编.机床夹具结构图册[M].贵州:贵州人民出版社,2005.

[14]王启平.机床夹具设计手册[M].上海:上海科学技术出版社,2005.

[15]杨海琴,侯先勤.pro/e4.0中文野火版基础教程精讲[M].西安:西安交通大学出版社,2009.

[16]胡伟.pro/e4.0产品与注塑模具设计从入门到精通[M].北京:化学工业出版社,2010.

[17]S.Griza, F.Bertoni, G.Zanon, A.Reguly, T.R.Strohaecker.Fatigue in engine connecting rod bolt due to forming laps Original Research Article Engineering Failure Analysis[J]. London:The Library Association,2009.

[18]Q.Wang,F,He.A review of developments in the forging of connecting rods in china original research article journal of materials processing technology[J].China,Beijing,september 2005.

川公网安备: 51019002004831号

川公网安备: 51019002004831号