金属带式汽车无级变速器传动机构设计

63页 14000字数+说明书+任务书+开题报告+6张CAD图纸【详情如下】

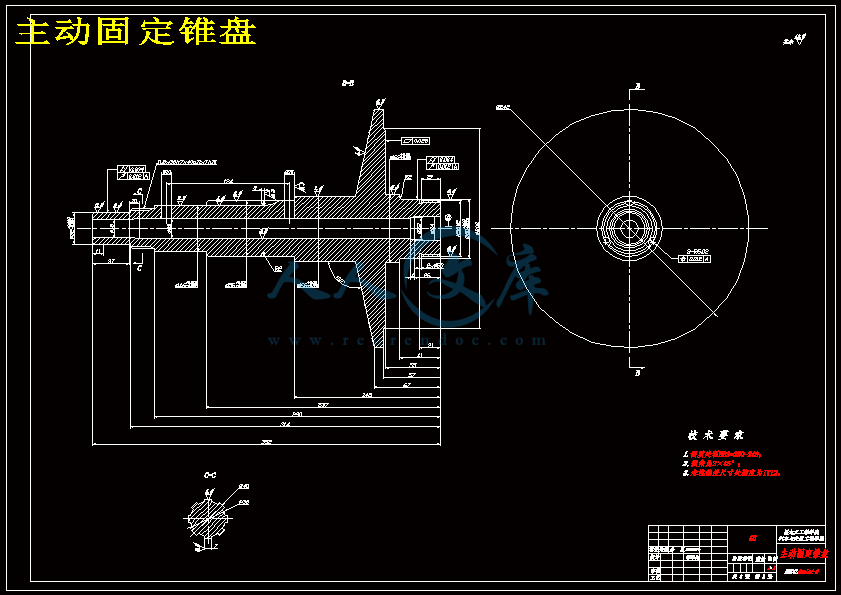

主动固定锥盘.dwg

主动移动锥盘.dwg

任务书.doc

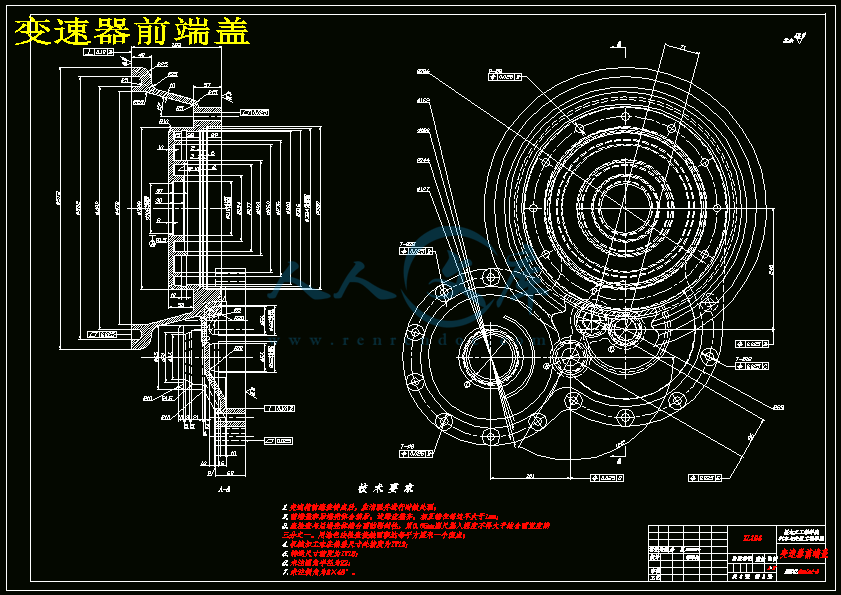

变速器前端盖.dwg

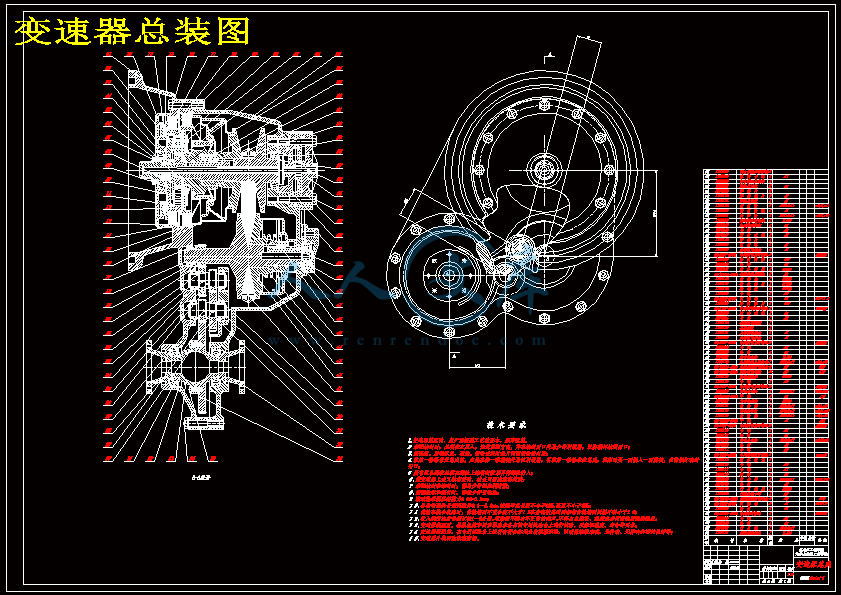

变速器总装图.dwg

开题报告封皮.doc

行星架盖.dwg

设计封皮.doc

金属带式无级变速器传动机构设计开题报告.doc

金属带式汽车无级变速器传动机构设计说明书.doc

题目审定表.doc

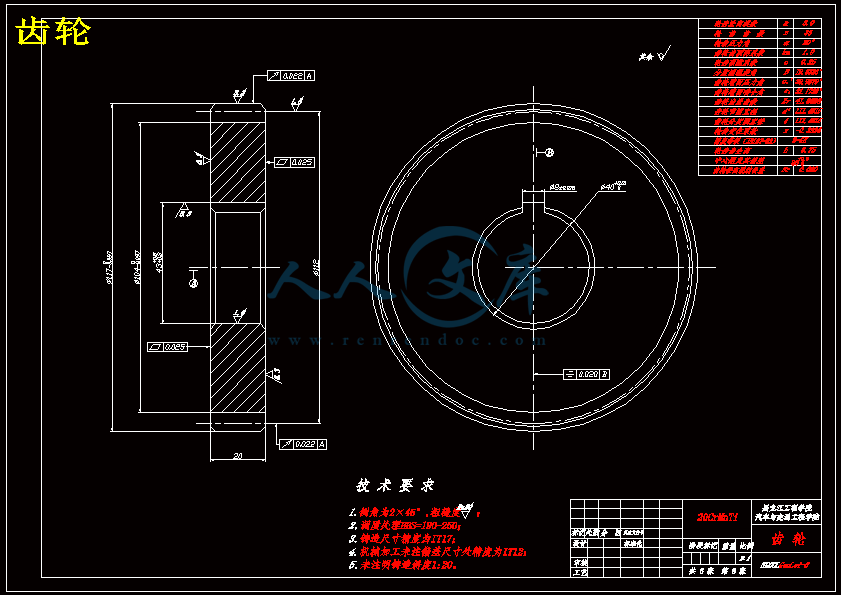

齿轮.dwg

摘 要

在具有广阔的发展前景和市场空间的汽车行业中,车辆技术也得到较快的发展。金属带式无级变速器是一种新型的机械摩擦式无级变速器,具有承载能力强、效率高、平稳性好、环保节能等优良的传动特性,特别适用于需要传递中大功率而又需无级调速的场合。

本设计是基于现代人们对汽车性能的更高要求,鉴于国内外专家对无级变速器的研究与分析,结合金属带式无级变速器的现状和发展趋势、基本结构、传动原理、性能特点,主要以其在轿车中的应用,设计金属带式无级变速器的传动机构,根据对设计参数的分析,对整个无级变速器的各级传动部分的传动方式进行详细的设计,包括主、从动带轮;主、从动锥盘;中间减速机构,使其与传统的变速器相比,耐用性能、加速性能、燃油性能以及排放性能都得到改善。

关键词:金属带;无级变速器;传动机构;机械摩擦式;主、从动锥盘;中间减速机构

ABSTRACT

In a broad development prospects and market space in the auto industry, vehicle technology has also been developed quickly. Metal belt type variator is a new type of mechanical friction type variator, high bearing ability, high efficiency, energy saving and steadiness, good environment protection fine transmission characteristics, especially suitable for high power and in need to pass to stepless speed regulation occasion.

This design is based on the modern people to an automobile performance higher request, in view of the fact that the domestic and foreign experts to variator's research and the analysis,combined with the metal belt type continuously variable transmission of the status and development trends, the basic structure, transmission principle, performance characteristics.According to its application in cars, completed the design of metal belt CVT transmission, based on the design variable's analysis, the transmission part at all levels of detail design transmission mode, , including master, driven pulleys; Lord, driven cone-disk; intermediate deceleration institutions and compared with the traditional transmission, durable performance, and accelerating performance, fuel performance and emission performance is improved.

Keywords:Metal belt;Contiuously Variable Transmission;transmission;a type of mechanical friction; lord, driven cone-disk; ntermediate deceleration institutions

目 录

摘要I

AbstractII

第1章 绪论1

1.1 概述1

1.1.1 金属带式无级变速器的发展1

1.1.2 金属带式无级变速器的优点2

第2章 金属带式无级变速器传动的基本原理4

2.1 金属带式无级变速器的基本组成4

2.1.1 起步离合器4

2.1.2 行星齿轮机构5

2.1.3 无级变速机构5

2.1.4 控制系统5

2.1.5 中间减速机构7

2.2 金属带式无级变速器的工作原理7

2.2.1 金属带式无级变速器的工作原理7

2.2.2 离合器换向机构的工作原理7

2.3 本章小结7

第3章 基本数据选择9

3.1 主要技术指标9

3.1.1 基本参数9

3.2 齿轮相关数据的计算11

3.2.1 齿轮参数11

3.2.2 各齿轮齿数及参数分配12

3.3 滚动球键21

3.4 本章小结22

第4章 齿轮校核23

4.1 齿轮材料的选择原则23

4.2 计算各轴的转矩23

4.3 轮齿强度计算23

4.3.1 齿面接触强度参数计算23

4.3.2 齿面接触应力计算32

4.3.3 轮齿弯曲强度计算35

4.4 各齿轮受力计算41

4.5 本章小结43

第5章 轴及轴上支撑件的校核44

5.1 轴的工艺要求44

5.2 轴的强度计算44

5.2.1 初选轴的直径44

5.2.2 轴的强度验算45

5.3 轴承的选择及花键的可靠性分析53

5.4 本章小结55

结论56

参考文献57

致谢59

第1章 绪 论

1.1 概述

近些年来,汽车技术有了很大发展,汽车的性能不断提高,汽车变速器对汽车的性能有较大的影响。目前,自动变速器技术已经很成熟,但是,现在应用的自动变速器基本上都是有级变速器,对汽车无级变速器还处在研究、实验阶段。在欧洲的发达国家已经有很多大的汽车制造商把无级变速器应用于轿车,节能减排已经成为世界对于汽车的一种追求,在我国汽车无级变速器的研究更是处于起步阶段。

设计一种能够适用于轿车的机械无级变速器已经显得越来越重要。本设计结合金属带式无级变速器,设计金属带式无级变速器的传动机构。根据对设计参数的分析,对整个无级变速器的各级传动部分的传动方式进行详细的设计。

2.1.5 中间减速机构

由于无级变速机构可提供的速比变化范围为2.6~0.445左右,不能完全满足整车传动比变化范围的要求,故设有中间减速机构,为两级齿轮传动。

发动机的动力通过变矩器离合器和液力变矩器传给前进、倒挡离合器,液压泵产生的高压油通过液压缸将力施加给锥盘变速装置,该力施加给金属带组件产生摩擦力,将主动轴的转矩传递给从动轴,然后通过减速装置,经差速器输出给车轮。

2.2 金属带式无级变速器的工作原理

2.2.1 金属带式无级变速器的工作原理

金属带式无级变速器是摩擦式无级变速器,发动机输出的动力传到主动带轮上,主动带轮通过与金属带的V型摩擦片侧边接触产生摩擦力,推动摩擦片向前运动,并推压前一个摩擦片,在二者之间产生推压力。该推压力在接触弧上形成后,随着摩擦片由接触弧的入口向出口运动逐渐增大,经金属带传到从动带轮上。在从动带轮上,靠摩擦片与从动带轮的接触产生摩擦力,带动从动带轮转动,将动力传到了从动轴上。随着传递转矩的增加,主动轮上挤在一起的摩擦片增多。所有与从动轮接触的摩擦片,相邻片之间无间隙,相互之间有推压力作用。随着摩擦片由接触弧的入口向出口运动,摩擦片间的推压力逐渐减小,最后消失。依靠摩擦片间的推压作用传递动力是金属带式无级变速器传动的一个重要特征,金属带式无级变速传动为推式传动。

2.2.2 离合器换向机构的工作原理

离合器换向机构的输入轴即行星机构中的行星架输入轴,通过花键与发动机的飞轮盘相联接,同时行星架通过紧固螺栓与行星架盖固定在一起。行星架上装有三到四对双排行星轮,内行星轮同时与中心轮和外行星轮相啮合,外行星轮同时与内行星轮和内齿圈相啮合。内齿圈的外侧与倒档离合器的摩擦片通过花键联接在一起。行星架盖外侧与前进离合器的摩擦片也通过花键联接在一起。在前进和倒档离合器的摩擦片与摩擦片之间装有摩擦片压盘,并分别由前进离合器液压缸、倒档离合器液压缸来实现摩擦片的夹紧和分离。

发动机的动力由发动机的飞轮盘通过行星架的输入轴传递到行星架上,然后再通过行星架盖和前进离合器直接传递到变速器的一轴(前进状态);或者通过内齿圈和倒档离合器的固定作用,将动力传递给两排行星轮,再传递给中心轮,最后传递到变速器的一轴(倒档状态),从而实现汽车的前进和倒档。

2.3 本章小结

本章介绍了金属带式无级变速器的组成及工作原理,并简述了离合器换向机构的工作原理。金属带式无级变速器主要是由起步离合器、行星齿轮机构、无级变速机构、控制系统和中间减速机构构成。金属带式无级变速器是摩擦式无级变速器,主、从动两队锥盘夹持金属带,靠摩擦力传递动力和转矩。主、从动边的动锥盘的轴向移动,使金属带径向工作半径发生无级变化,从而实现传动的无级变化,即无级变速。

第3章 基本数据选择

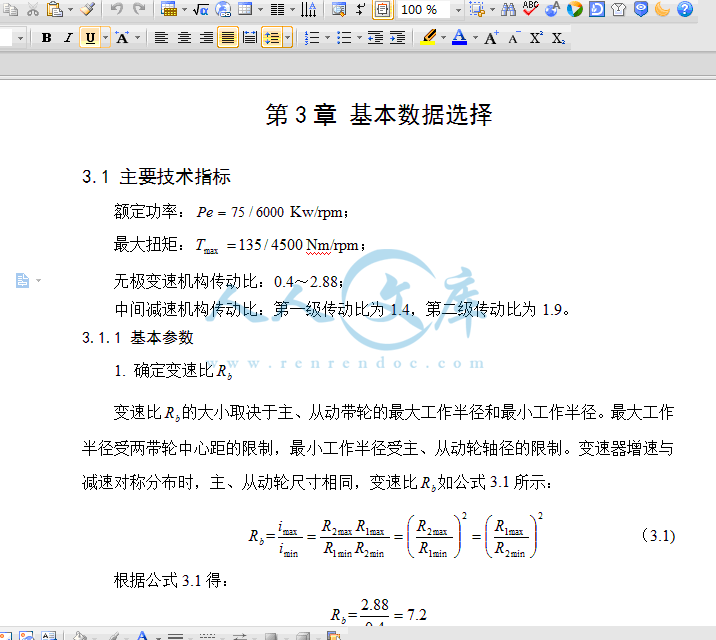

3.1 主要技术指标

额定功率:Kw/rpm;

最大扭矩:Nm/rpm;

无极变速机构传动比:0.4~2.88;

中间减速机构传动比:第一级传动比为1.4,第二级传动比为1.9。

3.1.1 基本参数

1. 确定变速比

变速比的大小取决于主、从动带轮的最大工作半径和最小工作半径。最大工作半径受两带轮中心距的限制,最小工作半径受主、从动轮轴径的限制。变速器增速与减速对称分布时,主、从动轮尺寸相同,变速比如公式3.1所示:

结 论

对金属带式汽车无级变速器传动机构的设计是基于无级变速器在国内市场尚未成熟的背景下进行的。从市场调研着手掌握金属带式无级变速器在国内外的发展情况以及其发展方向,掌握金属带式无级变速器传动的基本原理,根据主要技术指标选定传动机构的基本参数,包括主从动锥盘的基本参数、传动轴间的中心距、传动齿轮的基本参数等。根据已经确定的参数进行齿轮和轴的校核,以确保齿轮和轴都能够满足变速器的使用性能。

在金属带式汽车无级变速器传动机构的设计中取得的阶段性成果:

1.通过收集资料分析,明确了金属带式无级变速器的发展状况及发展趋势、基本结构、基本工作原理、变速机理等;

2. 更透彻的学习CAD软件,用以设计金属带式无级变速器的传动机构;

3. 根据主要技术指标,参考相关车型,绘制了总体的动力传递路线图,对主传动部分进行运动分析,完成对无级变速机构、中间减速机构的设计;

4. 根据所设计参数,完成齿轮和轴的校核,使其能够满足变速器的使用要求;

5. 与传统的变速器相对比,明确了金属带式无级变速器的优点。

通过此次金属带式汽车无级变速器传动机构的设计,使我对金属带式无级变速器有了更多的认识,由于时间和其它一些因素的限制,还有许多我们没有完全掌握的技术问题,需要在今后的工作和学习中进一步完善和改进。拥有完全自主知识产权的无级变速器是我们每一个汽车科技工作者努力的方向,是实现CVT国产化的关键。

参考文献

[1]陈家瑞.汽车构造[M].北京:人民交通出版社,2002,(08).

[2]程乃士.汽车金属带式无级变速器[M].北京:机械工业出版社,2007

[3]卢延辉,张友坤,郑联珠等.基于Infenion C164CI的金属带式无级变速器电控系统设计 [J]. 吉林大学学报(工学版), 2006, 36 (3) _5 .

[4]邹政耀,杨雪梅. 功率分流式无级变速器的机构设计 [J]. 公路与汽运, 2008, (6) _3 .

[5]刘金刚. 金属带式无级变速器电液控制系统关键技术的研究 [D].湖南大学, 2008.

[6]薛殿伦,张友坤,郑联珠等. 金属带式无级变速器的速比控制 [J]. 农业机械学报, 2003, 34 (3) _4 .

[7]胡朝峰,过学迅. 金属带式无级变速器电液控制系统实时仿真 [A]. 2006年恒润科技用户大会论文集[C]. 2006 .

[8]冯显武. 基于滑移的金属带式无级变速器最佳夹紧力的控制研究 [D].湖南大学, 2008.

[9]黄智明. 金属带式无级变速器电子控制装置设计方法研究 [D].湖南大学, 2007.

[10]曹成龙,周云山,高帅等. 金属带式无级变速器夹紧力试验研究 [J]. 湖南大学学报(自然科学版), 2010, 37 (7) .

[11]张飚. 金属带式无级变速器夹紧力控制策略的研究 [D].江苏大学, 2009.

[12]程乃士,刘温,郭大忠等. 金属带式无级变速器传动效率的实验研究 [J]. 东北大学学报(自然科学版), 2000, 21 (4) _3 .

[13]王幼民,唐铃凤,唐凌霄等. 金属带式无级变速器的发展历史、研究现状与展望 [J]. 安徽工程科技学院学报(自然科学版), 2005, 20 (2) _5

[14]张涌,张为公,吴海啸等. 无级变速器金属带的滑移率评估方法 [J]. 江苏大学学报(自然科学版), 2010, 31 (5) . DOI:10.3969/j.issn.1671-7775.2010.05.008.

[15]范大鹏. 金属带式无级变速器建模、仿真与试验研究 [D].同济大学汽车学院, 2008.

[16]胡纪滨,邹云飞,苑士华等. 金属带式无级变速器速比控制影响因素分析 [A]. 中国汽车工程学会越野车技术分会2008年学术年会论文集[C]. 2008 .

[17]高敬. 汽车变速器变速传动机构可靠性分析 [J]. 科技创新导报, 2009, (16) _1 .

[18]关平. 金属带式无级变速器汽车建模与性能评价 [D].湖南大学, 2007.

[19]马春生. 功率分流无级变速器的研究与应用方案的设计 [D].上海交通大学, 2006.

[20]阮忠唐. 机械无级变速器设计与选用指南[M].北京:机械工业出版社,1998:120-218.

[21]王望予.汽车设计[M].北京:机械工业出版社,2005,(07):78-113.

[22]成大先,机械设计手册第三卷第14篇(第四版)[M],北京,化学工业出版社,2002.1:12一144.

[23]Di Yang。L.Goo,A.A.Frank Control and Response of Continuously Variable Transmission(CVT)Vehicles[J].2002.

[24]H.Machida,H.Itoh,T.Imanishi.Design principle of High Power Traction Drive CVT[J].Drive System Technique,2001.

川公网安备: 51019002004831号

川公网安备: 51019002004831号