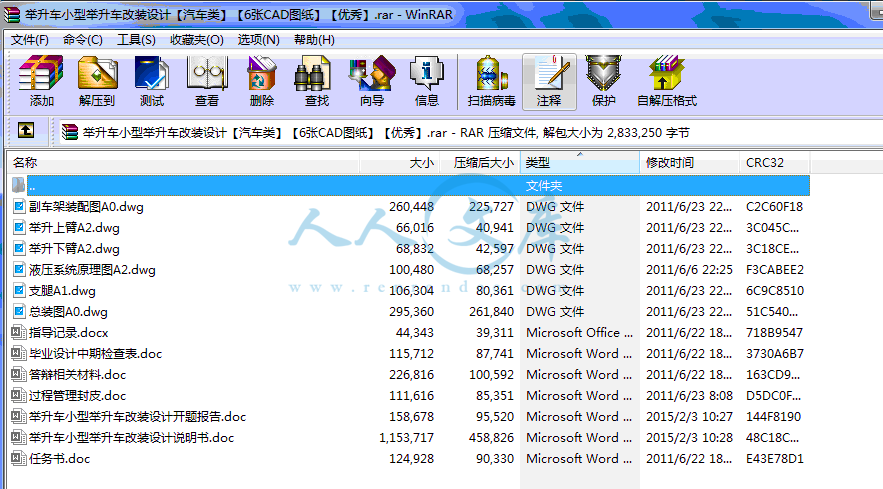

举升车小型举升车改装设计

44页 19000字数+说明书+任务书+开题报告+6张CAD图纸【详情如下】

举升上臂A2.dwg

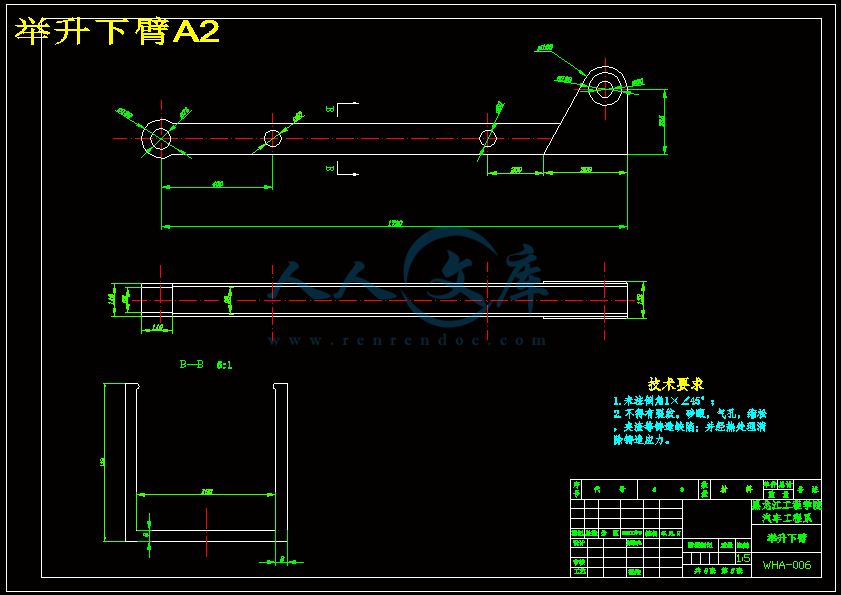

举升下臂A2.dwg

举升车小型举升车改装设计开题报告.doc

举升车小型举升车改装设计说明书.doc

任务书.doc

副车架装配图A0.dwg

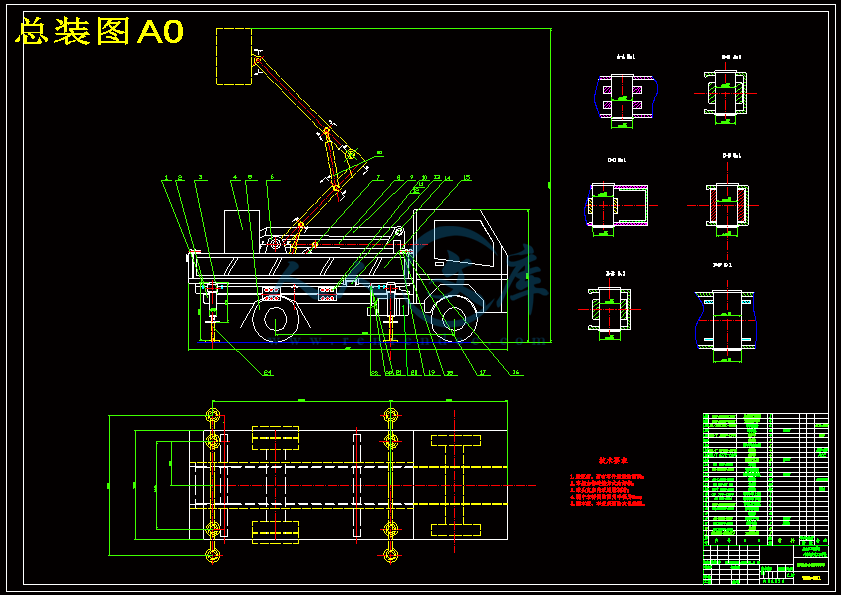

总装图A0.dwg

指导记录.docx

支腿A1.dwg

毕业设计中期检查表.doc

液压系统原理图A2.dwg

答辩相关材料.doc

过程管理封皮.doc

摘 要

本设计主要以小型举升车改装结构为研究对象,对于副车架结构、上下臂进行结构和该车上的液压系统进行设计。主要分三部分进行阐述,第一部分:根据设计要求选择合适的二类底盘,对副车架进行设计及校核,确定副车架与车架的安装方式。最后画出副车架的总装图及零件图。第二部分:根据高空作业车的最大作业高度4.5m,在满足作业高度的前提下,进行高空作业臂的结构设计;首先根据工作载荷使用要求选择作业臂材料的类型;其次根据最大作业高度确定上下臂的长度;在经过受力分析利用强度来确定臂的截面尺寸及油缸的铰接位置;进而校核强度、刚度、稳定性,查看作业臂的尺寸是否符合要求。对施加均布载荷和约束,进行结构的强度和刚度分析,确定危险截面或危险点的应力分布及变形。最后画出作业臂总装图及上下臂零件图。第三部分:液压控制部分主要是指控制上下臂变幅运动的液压缸。文中详细记录了举升机构上臂液压缸和下臂液压缸的设计过程。在确定液压系统元件参数的基础上,完成了液压传动系统的设计计算,并作出液压系统图。

关键词:举升车;高空作业车;液压系统;支腿;液压缸。

ABSTRACT

This is designed to be small lift vehicles into the structure of the study, the sub-frame structure, upper and lower arm to the vehicle structure and hydraulic system design. Main component the same elaborate, part one : according to the maximum working height 4 aerial. 5mm , in meet job height of premise Xia , for aerial arm of structure design ; first under work load using requirements select job arm material of type ; second under maximum job height determine upper and lower arm of length ; in after by force analysis using strength to determine arm of section size and the oil cylinder of articulated location ; turn check strength , and stiffness , and stability , view job arm of size is meet requirements . To impose uniform load and constraint, strength and stiffness of the structural analysis to determine stress distribution and deformation of the dangerous section or so points. Last draw operations arm Assembly plans and parts of upper and lower arm. Part II : hydraulic control part mainly refers to the control arm of luffing motion up and down hydraulic cylinder. Aerial institutions the upper arm is recorded in detail design of hydraulic cylinder with hydraulic cylinders and lower arm. On the basis of determining parameters of hydraulic system components, completed the design and calculation of hydraulic system and hydraulic system diagram.

Key words: Lift car; Adrial work; Hydraulic pressure system ;Leg ; Hydraulic cylinder.

目录

摘要I

AbstractII

第1章 绪论1

1.1研究背景1

1.2 国内外研究现状2

1.2.1国外研究现状2

1.2.2国内研究现状3

1.3研究课题的意义和目的3

1.4 研究内容和方法4

第2章 总体设计方案6

2.1行走机构设计方案6

2.2举升机构设计方案6

2.2.1举升机构的概述6

2.2.2举升机构方案的确定7

2.3 本章小结7

第3章 主要部件设计9

3.1行走机构设计9

3.2副车架的设计与校核11

3.2.1副车架的概述11

3.2.2副车架与车架的安装方式12

3.2.3 U型螺栓和止推连接板的布置和选择13

3.2.4车架强度校核13

3.2.5主要零件制造工艺14

3.3举升机构的设计15

3.3.1材料的选择15

3.3.2计算上、下臂的长度16

3.3.3确定油缸铰点的位置17

3.3.4上臂截面尺寸的确定17

3.3.5下臂截面尺寸的确定20

3.3.6连接处销轴尺寸的确定24

3.4支腿机构的设计25

3.4.1支腿跨距的确定25

3.4.2支腿脚的设计25

3.5本章小结25

第4章 液压系统设计26

4.1液压系统的构成26

4.2液压系统设计概述26

4.3设计依据26

4.4主要机构简述26

4.5主要工作机构液压回路的设计27

4.5.1举升车变幅机构液压回路设计27

4.5.2上臂油缸的设计计算28

4.5.3下臂油缸的设计计算32

4.6本章小结35

结论36

参考文献37

致谢39

附录40

第1章 绪 论

1.1研究背景

随着社会经济的发展,路灯维护、住宅小区物业管理、园林维护等作业逐步规范,但相应的服务用举升车却处于滞后状态,目前举升车由液压或电动系统支配多支液压油缸,能够上下举升进行作业。采用液压传动的载人举升车,是当代先进的物种机械设备。施工人员借助高空作业车升空工作,只要正确使用,安全得到保证。但操作不妥或安全措施未落实,它又是一种十分危险的主空作业规程,物制定如下行为规范。举升车车大体有折叠臂、伸缩臂、混合臂、剪叉式等系列。

常用的有折叠臂式举升车和剪叉式举升车。

折叠臂式举升车:有柴油机自行式、电瓶自行式、拖车式,具有伸缩臂,能悬伸作业,跨越一定的障碍或在一处升降可进行多点作业;360度旋转,平台载重量大,可供两人或多人同时作业并可搭载一定的设备;升降平台移动性好,转移场地方便;外型美观,适于室内外作业和存放。可广泛用于车站、码头、机场、宾馆、邮电、市政园林、粮库、清洗公司、公共建筑门面的装饰、装修或者电力系统的安装维修等等。承载一个人到两个人之间,消防队普遍使用这种升降机。有时随车装配四个液压支腿,支腿型式为H型,以保证整车在操作时的稳定性和安全性。能适合室外作业,采用柴油机作为动力。也可以根据需要,采用蓄电池作为机器的行走和工作动力。1.3研究课题的意义和目的

随着经济的发展以及劳动力本身成本的增长,更多的高处作业依靠机械化,而不是依靠更多的人工作业,这样就促使举升车的需求迅速的增长。这个同时,举升车也就将成为社会急需的必要设备,目前我国的举升车的需求好不如国外一些发达的国家。这就要求在技术发面,要引进新的技术,研究新的产品,让举升车更大限度的适用在国内各个行业、各个领域。

举升车有以下技术特点:

1.新型的全液压自行式专用底盘

研制的具有完全自主知识产权的自行式举升升降平台车,采用了机电液一体化、可靠性设计和计算机辅助设计等技术,成功地研制了一种全液压驱动、自行式专用底盘,突破了以往国内举升升降平台车只能采用汽车或起重机底盘改装设计的限制。

2.带载行驶、作业稳定性好

底盘结构突破了传统的设计理论和方法,通过优化上车平台总体布局与载荷分布,减少了重心偏移。采用独特的大角度后仰式铰点结构,合理设置多种配重模块,有效地平衡了工作力矩。采用H型变截面复合箱梁剐性车架和高负荷实心橡胶轮胎,增加了底盘整体刚度,保证了整机行驶、作业过程的稳定性,实现了高空作业升降平台车带载行驶的功能。

3.多功能、多用途的作业装置

通过大臂前端托架,可以快速安装举升装置或载人平台,实现物料举升、起重吊装和载人高空作业等功能,同时为扩展作业装置以及各种工作装置的快速切换提供了接口。

4.独特的三维旋转托举装置

设计的三维旋转托举装置,既能够自动保持被举升物料的姿态,又可以实现举升物料在空间内任意高度、任意位置和任意方向的调整要求,速度控制精确灵敏,微动性能好,满足了大型洞库内高空作业与通风管道安装的要求。

1.4 研究内容和方法

1.调研、资料收集

紧密围绕调研数据及给定参数,完成方案,包括行走机构的选择或设计、举升机构的设计、行走机构与举升机构的连接方案等。以蓄电池为动力源,发动机为原动力,通过带传动方式,实现了小型举升车行驶功能。在满足使用功能的前提下,实现举升车结构紧凑,布局合理,车本较低。举升高度不小于4.5m、举升质量不小于100kg,有调速回路,压力控制回路,锁紧回路等构成的液压系统使工作平台具备在升降过程中可自动停留在任何高度位置的功能。并且选用了结构紧凑操纵简单的液压动力装置,使整台举升车液压系统安全可靠。

2.制定设计方案

自动力小型举升车总体方案为当需要举升车时按下举升开关电动机启动,带动液压缸工作,液压油推动拉杆回缩拉动钢丝绳。钢丝绳绕与滑轮上连接于四根立柱顶端。这样在钢丝绳的带动下提升横梁向上运动,载人板固定于横梁之上。当需要下行时,现将举升机提升些许高度,关闭保险锁,关闭开关,在人自重下慢慢下落到地面。为防止意外,工作平台板与支架立柱间设有防坠落保险装置,通过保险的机械撞击声可判断保险是否进入锁止状态,在液压缸下腔油压突然丧失时可保证车辆与人员的安全。

表2.1 举升车的技术参数如下表

项目单位数据

最大举升重量Kg100

最大举升高度m4.5

举升升速度m/s1

在满足举升高度的前提下,进行强度、刚度、稳定性的校核,确定截面的尺寸。为保证安全,设计过程中安全系数较大,造成质量偏大,成本增加等问题。在车辆行驶过程中,由于臂的质量较大,产生多起车架断裂现象。事关人身安全,因此需要有一种较准确的设计计算方法,既能满足设计要求,又能减轻臂重,降低成本。

2.2.2举升机构方案的确定

1.进行大量的调查研究,收集整理资料,根据举升车的工作特点和受载状况,制定举升臂设计和液压缸的基本参数设计。

2.根据受载状况原始数据对举升车进行结构设计,举升臂由上臂、下臂和升降油缸等组成,设计中要确定上、下臂的长度,油缸铰接点的位置,作业臂截面尺寸,确定液压缸类型和安装方法,确定液压缸的主要性能参数和主要尺寸。

3.在实际计算中对上下臂施加载荷和约束,进行结构强度和刚度分析,确定危险截面或危险点的应力分布及变形。

4.根据分析结果,找出支架结构设计和液压系统中的不合理因素,提出改进方案,并对改进后的结构和性能进行分析,对两种分析结果进行比较。画出举升臂总装图及上下臂零件图,液压系统图以及液压缸零件图。

5.在上述分析研究的基础上进行总结,得出上、下臂在结构设计,铰接位置的确定、液压缸类型和安装方式、液压缸的主要性能参数和主要尺寸等方面的可靠数据,为同类型产品的结构设计和改造提供了科学的理论依据。

(4)方便性:安装、检查、保养、维修。

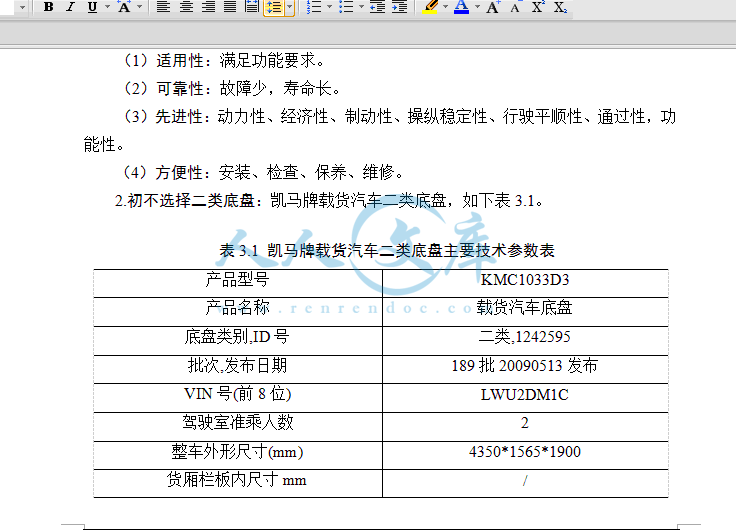

2.初不选择二类底盘:凯马牌载货汽车二类底盘,如下表3.1。

表3.1 凯马牌载货汽车二类底盘主要技术参数表

产品型号KMC1033D3

产品名称载货汽车底盘

底盘类别,ID号二类,1242595

批次,发布日期189批20090513发布

VIN号(前8位)LWU2DM1C

驾驶室准乘人数2

整车外形尺寸(mm)4350*1565*1900

货厢栏板内尺寸mm/

前悬/后悬(mm)760/1030

续表3.1 凯马牌载货汽车二类底盘主要技术参数表

总质量(轴荷)kg3450(1360/2090)

额定载质量(kg)/

整备质量(kg)1110(720/390)

载质量利用系数/

接近角/离去角°35/27

最高车速(km/h)86

防抱死制动系统无

轴距(mm)2560

轮距(前/后)(mm)1285/1185

钢板弹簧片数3/4

轮胎规格6.00-13,6.00-14

发动机型号4D18E

缸径*行程80*90

发动机生产企业安徽全柴动力股份有限公司

发动机排量(ml)1809

发动机功率/转速45/3200

最大扭矩/转速150/2000

轴数/轮胎数2/6

燃油种类柴油

排放依据标准GB18352.3-2005国Ⅲ,GB3847-2005

排放水平国三

转向型式方向盘

其它不装OBD

参考文献

[1]牛向辉.塔式起重机设计易于忽视的三个问题[J].建设机械技术与管理,2005,8.

[2]窦蕴平.塔式起重机金属结构定寿方法研究[J].北京建筑工程学院学报,2004,9.

[3]王凤萍.国内外随车起重机的现状及发展趋势[J].工程机械,2004,2.

[4]梅琨.国外汽车式塔式起重机发展概况及前景[J].建筑机械化,2003,3.

[5]李春亮.新编解放系列载货汽车使用与检修[M].北京:金盾出版社,2002,11.

[6]陈文潮.重型自卸汽车举升工作中侧倾机理的研究[J].装备制造技术,2004,3.

[7]周送鹤,徐烈烜.工程力学[M].北京:机械工业出版社,2003,2.

[8]杨培元,朱福元.液压系统设计简明手册[M].北京:机械工业出版社,1999,12.

[9]吴宗泽,罗圣国.机械设计课程设计手册[M].北京:高等教育出版社,1999,6.

[10]机械设计手册联合编写组.机械设计手册[M].北京:机械工业出版社,1987,12.

[11]刘汉如.我国专用汽车及其底盘发展现状和趋势[J].建筑机械,2008,7.

[12]韩林.我国专用汽车发展综述[J].专用汽车,2005,2.

[13]曾斌.世界专用汽车发展现状[J].中国机电工业,2002,3.

[14]余志生.汽车理论[M].北京:机械工业出版社,1990,6.

[15]明平顺.汽车运输专用车辆[M].北京:人民交通出版社,1997,8.

[16]赵晶.浅谈自卸车整车布置设计[J].专用汽车,2008,10.

[17]展雪峰等.自卸车侧翻问题解决途径探讨[J].农业装备与车辆工程,2006,9.

[18]李春亮.新编解放系列载货汽车使用与检修[M].北京:金盾出版社,2002,11.

[19]陈文潮.重型自卸汽车举升工作中侧倾机理的研究[J].装备制造技术,2004,3.

[20]郭涛.双侧自流自卸半挂车设计[J].装备制造技术,2005,3.

[21]胡超,张世杰.自卸车侧翻计算与分析[J].重型汽车,2005,1.

[22]朱爱平等.解决自卸车货箱抖动的措施[J].专用汽车,2007,6.

[23]周送鹤,徐烈烜.工程力学[M].北京:机械工业出版社,2003,2.

[24]麻士琦等.重型自卸车倾卸机构受力分析[J].石家庄铁道学院学报,2002,2.

[25]薛志成.液压自卸车辆的使用[J].浙江农村机电,2006,1.

[26]冯茂林,孙 健.国外铰接式自卸汽车的现状与发展[J].矿用汽车,2005,2.

[27]杨培元,朱福元.液压系统设计简明手册[M].北京:机械工业出版社,1999,12.

[28]吴宗泽.机械设计课程设计手册[M].北京:高等教育出版社,1999,6.

[29]机械设计手册联合编写组.机械设计手册[M].北京:机械工业出版社,1987,12.

[30]S-S You,S-K Jeong.Vehicle dynamics and control synthesis for four-wheel steering passenger cars.Mechatronics,2004,7.

[31] Takano S.Study on vehicle dynamics model for improving roll stability.JSAE Rev,2003,9.

川公网安备: 51019002004831号

川公网安备: 51019002004831号