【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

摘要 I

Abstract II

第1章 绪论 1

1.1驱动桥的结构和种类 1

1.1.1 汽车车桥的种类 1

1.1.2 驱动桥的种类 1

1.1.3 驱动桥结构组成 2

1.2 设计内容 6

第2章 设计方案的确定 7

2.1 设计主要参数 7

2.2 主减速器结构方案的确定 7

2.3 差速器结构方案的确定 8

2.4 半轴型式的确定 8

2.5 桥壳型式的确定 9

2.6 本章小结 9

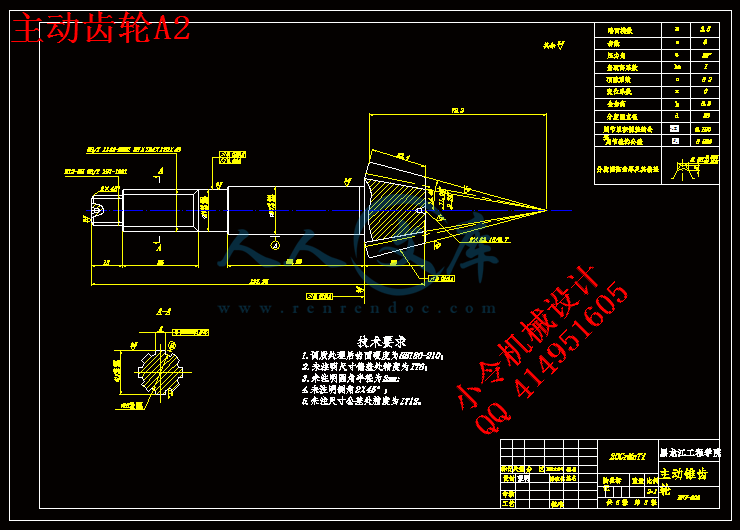

第3章 主减速器设计 10

3.1 主减速比的确定 10

3.2 主减速器齿轮计算载荷的确定 10

3.3 主减速器齿轮参数的选择 11

3.4主减速器螺旋锥齿轮的几何尺寸计算与强度计算 12

3.4.1主减速器螺旋锥齿轮的几何尺寸计算 12

3.4.2主减速器螺旋锥齿轮的强度计算 13

3.5 主减速器齿轮的材料及热处理 16

3.6 主减速器轴承的计算 17

3.7 主减速器的润滑 21

3.8本章小结 21

第4章 差速器设计 22

4.1 概述 22

4.2 对称式圆锥行星齿轮差速器 22

4.2.1 差速器齿轮的基本参数选择 23

4.2.2 差速器齿轮的几何尺寸计算与强度计算 24

4.3 本章小结 27

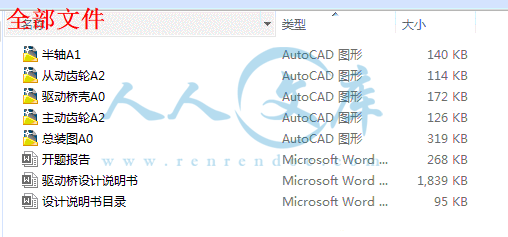

第5章 半轴设计 29

5.1 概述 29

5.2 半轴的设计与计算 29

5.2.1 半浮式半轴的设计计算 29

5.2.2 半轴的结构设计 32

5.3 本章小结 33

第6章 驱动桥桥壳的校核 34

6.1 概述 34

6.2 桥壳的受力分析及强度计算 34

6.2.1 汽车以最大牵引力行驶时的桥壳的强度计算 34

6.2.2 汽车侧向力最大时的桥壳强度计算 35

6.2.3 汽车在不平路面冲击载荷作用下桥壳的强度计算 35

6.3 本章小结 36

结论 37

参考文献 38

致谢 39

附录A 外文文献 40

附录B 外文文献的中文翻译 44

摘 要

本次设计的题目是哈飞民意汽车驱动桥设计。驱动桥一般由主减速器、差速器、半轴及桥壳四部分组成,其基本功用是增大由传动轴或直接由变速器传来的转矩,将转矩分配给左、右车轮,并使左、右驱动车轮具有汽车行驶运动学所要求的差速功能;此外,还要承受作用于路面和车架或车厢之间的铅垂力、纵向力和横向力。

本设计首先论述了驱动桥的总体结构,在分析驱动桥各部分结构型式、发展过程及其以往形式的优缺点的基础上,确定了总体设计方案:采用整体式驱动桥,主减速器的减速型式采用单级减速器,主减速器齿轮采用螺旋锥齿轮,差速器采用普通对称式圆锥行星齿轮差速器,半轴采用半浮式型式,桥壳采用钢板冲压焊接式整体式桥壳。

关键词: 驱动桥;主减速器;设计;计算;CAD

ABSTRACT

The object of the design is the design for driving axle of mini-car of SongHuajiang driving axle is consisted of final drive, differential mechanism, half shaft and axle housing. The basic function of driving axle is to increase the torque transmitted by drive shaft or directly transmitted by gearbox, then distributes it to left and right wheel, and make these two wheels have the differential function which is required in automobile driving kinematics; besides, the driving axle must also stand the lead hangs down strength, the longitudinal force and the transverse force acted on the road surface, the frame or the compartment lead.

The configuration of the driving axle is introduced in the thesis at first. On the basis of the analysis of the structure ,the developing process and advantages and disadvantages of the former type of driving axle, the design adopted the Integral driving axle, single reduction gear for main decelerator’s deceleration form, spiral bevel gear for main decelerator’s gear, half floating for axle and stamp-welded steel sheet of integral axle housing for axle housing. In the design, we accomplished the design for single reduction gear, tapered planetary gear differential mechanism, half floating axle, the checking of axle housing and CAD drawing and so on.

.

Keywords: Driving Axle; Final Drive ; Design; Calculation; CAD

目 录

第1章 绪 论 1

1.1 驱动桥的结构和种类 1

1.1.1 汽车车桥的种类 1

1.1.2 驱动桥的种类 1

1.1.3 驱动桥结构组成 2

1.2设计内容 6

第2章 设计方案的确定 7

2.1 设计主要参数 7

2.2主减速器结构方案的确定 7

(1)主减速器齿轮的类型的选择 7

2.3差速器结构方案的确定 8

2.4 半轴型式的确定 8

2.5 桥壳型式的确定 9

2.6 本章小结 9

第3章 主减速器设计 10

3.1 主减速比的确定 10

3.2 主减速器齿轮计算载荷的确定 10

3.3 主减速器齿轮参数的选择 11

3.4 主减速器螺旋锥齿轮的几何尺寸计算与强度计算 12

3.4.1 主减速器螺旋锥齿轮的几何尺寸计算 12

3.4.2 主减速器螺旋锥齿轮的强度计算 13

3.5 主减速器齿轮的材料及热处理 16

3.6 主减速器轴承的计算 17

3.7 主减速器的润滑 21

3.8 本章小结 21

第4章 差速器设计 22

4.1 概述 22

4.2 对称式圆锥行星齿轮差速器 22

4.2.1 差速器齿轮的基本参数选择 23

4.2.2 差速器齿轮的几何尺寸计算与强度计算 24

4.3 本章小结 27

第5章 半轴设计 28

5.1 概述 28

5.2 半轴的设计与计算 28

5.2.1半浮式半轴的设计计算 28

5.2.2 半轴的结构设计 31

5.3 本章小结 32

第6章 驱动桥桥壳的校核 33

6.1 概述 33

6.2 桥壳的受力分析及强度计算 33

6.2.1 汽车以最大牵引力行驶时的桥壳强度计算 33

6.2.2 汽车侧向力最大时的桥壳强度计算 33

6.2.3 汽车在不平路面冲击载荷作用下桥壳的强度计算 34

6.3 本章小结 34

参考文献 37

致 谢 38

附 录A 外文文献 39

附 录B外文文献的中文翻译 42

第1章 绪 论

1.1 驱动桥的结构和种类

1.1.1 汽车车桥的种类

根据悬架结构的不同,车桥分为整体式和断开式两种。当采用非独立悬架时,车桥中部是刚性的实心或空心梁,这种车桥即为整体式车桥;断开式车桥为活动关节式结构,与独立悬架配用。

根据车桥上车轮的作用,车桥又可分为转向桥、驱动桥、转向驱动桥和支持桥四种类型。其中,转向桥和支持桥都属于从动桥,一般货车多以前桥为转向桥,而后桥或中后两桥为驱动桥。

1.1.2 驱动桥的种类

驱动桥作为汽车的重要的组成部分,其基本功用是增大由传动轴或直接由变速器传来的转矩,将转矩分配给左、右驱动车轮,并使左、石驱动车轮具有汽车行驶运动学所要求的差速功能;同时,驱动桥还要承受作用于路面和车架或车厢之间的铅垂力、纵向力和横向力。

川公网安备: 51019002004831号

川公网安备: 51019002004831号