【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

变速器用来改变发动机传到驱动轮上的转矩和转速,目的是在原地起步、爬坡、转弯、加速等各种行驶工况下使汽车获得不同的牵引力和速度,同时使发动机在最有利的工况范围内工作。变速器设有空挡,可在起动发动机、汽车滑行或停车时使发动机的动力停止向驱动轮传输。变速器设有倒挡,使汽车获得倒退行驶能力。需要时,变速器还有动力输出功能。

本次设计任务是设计一款用于中型轿车的前置后驱式机械式五挡变速器。手动变速器具有结构简单、效率高、功率大、制造成本低等显著优点,所以在中国乘用车市场一直占据着汽车变速器的主导地位。本次设计拟采用中间轴式变速器,其显著优点是直接挡利用率较高,在其他前进挡位工作时一挡仍然有较大的传动比。但在其他前进挡位工作时其传动效率略有降低,同时由于其操作复杂,会使驾驶员产生疲劳感,噪声较大,这是它的缺点。

首先要选择发动机型号,确定发动机的最大功率、最大扭矩、最高转速等重要参数,然后根据上述参数选择最大及最小传动比,合理分配各挡传动比。结合运用汽车设计、汽车理论、机械设计、机械原理等知识,计算出变速器各个齿轮及轴的参数并校核其强度,论证设计方案的合理性,最后要画出变速器齿轮和轴的零件图。

关键词:变速器;传动比;齿轮;轴;计算;校核

ABSTRACT

The transmission gearbox is used to change torque and the rotate speed from engine to driving gear, In-situ start, the hill climbing, the curve, the acceleration and so on under each kind of travel operating mode, the goal is to obtain the different force of traction and the speed, meanwhile makes the engine to work in the most advantageous operating mode scope.The transmission gearbox is equipped with the neutral which can stop the power from the engine to the driving gear transmission when starting engine, the automobile glide or parking,The transmission gearbox is equipped with the reverse gear, makes the automobile to obtain reversing travel ability.When needed, the transmission gearbox also has the dynamic output function.

The task is to design one five-gear manual transmission used in the front engine rear drive intermediate.The manual transmission gearbox has many advantages including simple structure, high efficiency, big power, low production cost, therefore which is always occupying the automobile transmission gearbox dominant position in vehicle market of China.This design plans to use the middle shaft-type transmission gearbox which has the merit of high efficiency in the positive gear,and when working in the other forward gears position still has the great velocity ratio,but reduces the transmission efficiency, because of its complicated operation, it can make the pilot to have the weary feeling, the big noise, this is its shortcoming.

First we must choose the engine type, gain the maximum power, the maximum torque, the highest rotate speed, the important parameter and so on , then according to above parameter choose the biggest and the smallest velocity ratio, distribute all the velocity ratio rational.Using the knowledge about automobile design, automobile theory, machine design, mechanism and so on, we can calculate the parameter of each gear and the axis and examine its intensity, prove the paper’s rationality, finally must draw the part drawing of an gear and an axis.

Key words: Transmission;Transmission Ratio;Gear ;Shaft;Calculation;Check

目 录

摘要................................................................................................................................I

Abstract.........................................................................................................................II

第1章 绪论.................................................................................................................1

1.1 汽车变速器的概述...........................................................................................1

1.2 汽车变速器研究现状、发展趋势...................................................................1

1.2.1 国外研究现状........................................................................................1

1.2.2 国内研究现状........................................................................................4

1.3 汽车变速器设计的目的和意义.......................................................................5

1.4 汽车变速器的设计方法和研究内容...............................................................5

第2章 变速器主要参数的选择............................................................................7

2.1 变速器档数及各档传动比...............................................................................7

2.1.1 变速器档数的确定................................................................................7

2.1.2 主要技术参数........................................................................................7

2.1.3 主减速比的确定....................................................................................7

2.1.4 变速器一档传动比的确定....................................................................8

2.1.5 变速器各档传动比的确定..................................................................10

2.2 变速器中心距的确定.....................................................................................10

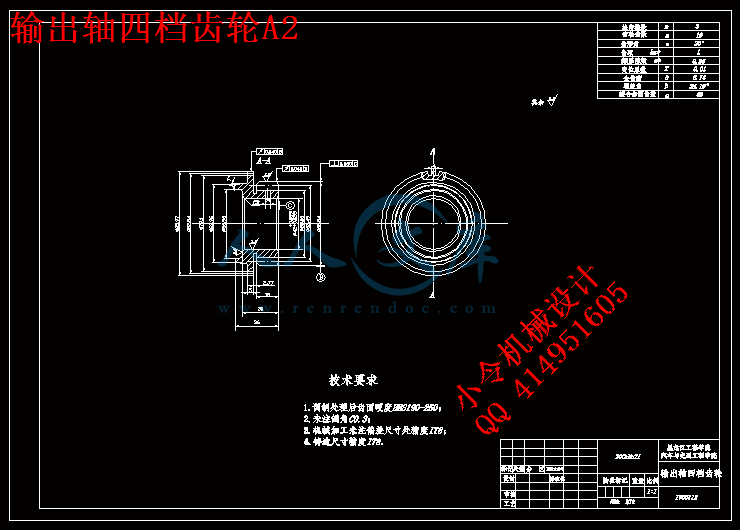

2.3 变速器各档齿轮参数的确定.........................................................................11

2.3.1 确定一档齿轮齿数..............................................................................11

2.3.2 对中心距A进行修正..........................................................................12

2.3.3确定常啮合传动齿轮的齿数...............................................................13

2.3.4 确定其他各档的齿数..........................................................................15

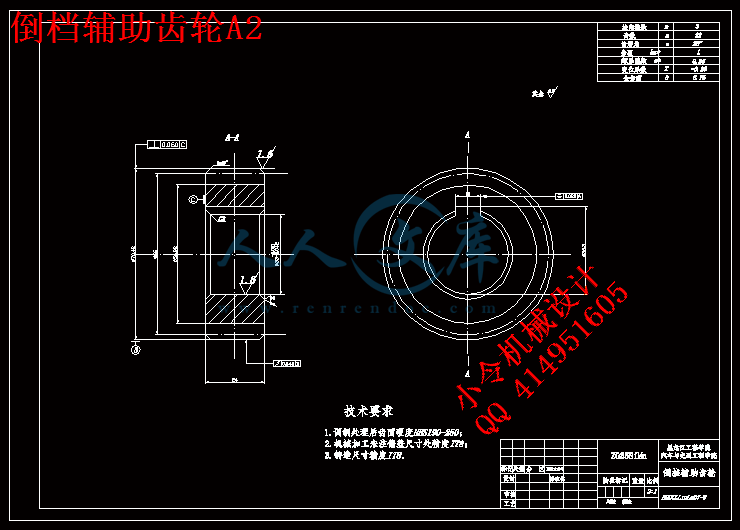

2.3.5 确定倒档齿轮齿数..............................................................................20

2.4 本章小结.........................................................................................................21

第3章 变速器齿轮的设计及校核.....................................................................22

3.1 齿轮的材料选择.............................................................................................22

3.1.1 齿轮损坏形式及避免方法..................................................................22

3.1.2 各档齿轮的材料选择..........................................................................23

3.2 计算各轴的转矩.............................................................................................24

3.3 齿轮的强度计算.............................................................................................24

3.3.1 轮齿的弯曲应力公式..........................................................................25

3.3.2 轮齿接触应力公式..............................................................................26

3.3.3 各档齿轮的强度计算及校核..............................................................28

3.4 各档齿轮的受力计算.....................................................................................35

3.5 本章小结.........................................................................................................38

第4章 变速器轴和轴承的设计及校核............................................................39

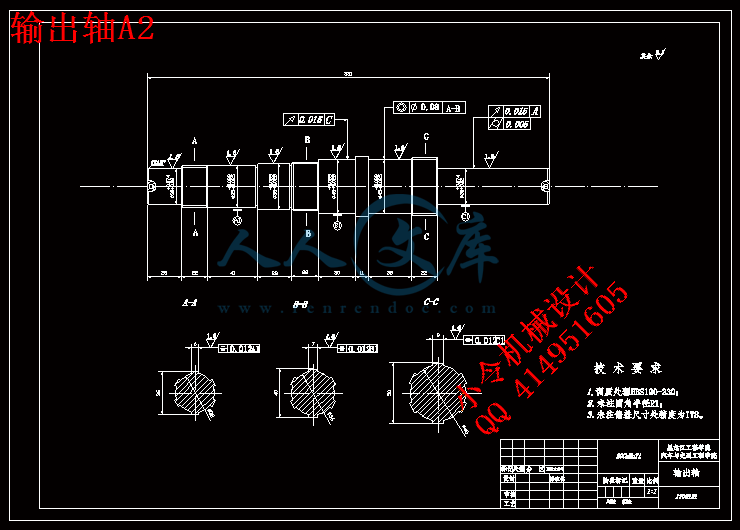

4.1轴的设计..........................................................................................................39

4.1.1 轴的作用及其设计要求......................................................................39

4.1.2 轴的结构设计......................................................................................39

4.1.3 轴的尺寸计算......................................................................................40

4.2 轴的强度计算及校核..... ................................................................................41

4.2.1 轴的刚度计算及校核..........................................................................41

4.2.2 轴的强度计算及校核..........................................................................46

4.2.3 轴承的选择及校核..............................................................................50

4.3 本章小结.........................................................................................................52

第5章 同步器的确定............................................................................................53

5.1 锁销式同步器介绍.........................................................................................53

5.2 锁环式同步器介绍.........................................................................................54

5.3 本章小结.........................................................................................................55

第6章 操纵机构和箱体的确定..........................................................................56

6.1 操纵机构的功用.............................................................................................56

6.2 换档位置示意图.............................................................................................56

6.3 变速器箱体的设计.........................................................................................56

6.4 本章小结.........................................................................................................57

结论..............................................................................................................................58

参考文献.....................................................................................................................59

致谢..............................................................................................................................60

附录..............................................................................................................................61

第1章 绪 论

1.1汽车变速器的概述

汽车是一种快速机动的道路交通工具。一般是指自带动力装置的可以独立行驶并完成运载任务的轮式车辆,具有四个或四个以上的车轮。按照国家标准中有关规定,汽车可分为载货汽车,越野汽车,自卸汽车,牵引汽车,专业汽车,客车,轿车等种类。汽车的基本组成是相同的,均由发动机,底盘,车身和电气设备四大部分组成,现代汽车将以往复活塞式内燃机为主要动力源,而发动机的扭矩、转速与汽车的牵引力、车速要求之间的矛盾,靠现代汽车的内燃机本身是无法解决的。为此,在汽车传动系中设置了变速器和主减速器。既可使驱动车轮的扭矩增大为发动机扭矩的若干倍,同时又可使其转速减小到发动机转速的若干分之一。

变速器用于改变发动机传到驱动轮上的转矩和转速,以适应汽车在起步、加速、行驶以及克服各种道路障碍等不同行驶条件下,满足驱动车轮牵引力及车速不同要求的需要。随着汽车工业的不断发展,今后要求汽车车型的多样化、个性化、智能化已成为汽车的发展趋势。但变速器设计一直是汽车设计中最重要的环节之一,它是用来改变发动机传到驱动轮上的转矩和转速,同时使发动机在最有利的工况范围内工作。因此它的性能影响到汽车的动力性和经济性指标。变速器能使汽车以非常低的稳定车速行驶,而这种低的车速只靠内燃机的最低稳定车速是难以达到的。变速器的倒档使汽车能倒退行驶;其空档使汽车在启动发动机、停车和滑行时能长时间将发动机和传动系分离。

变速器的结构除了对汽车的动力性、经济性有影响同时对汽车操纵的可靠性与轻便性、传动的平稳性与效率等都有直接影响。变速器与主减速器及发动机的参数做优化匹配,可得到良好的动力性与经济性;采用自锁及互锁装置,倒档安全装置,其他结构措施,可使操纵可靠,不产生跳档、乱档、自动脱档和误挂倒档;采用同步器可使换档轻便,无冲击及噪声;采用斜齿轮、修形及参数优化等措施可使齿轮传动平稳、噪声低,不同的传动比还可以使在其不同路面提高汽车的动力性和经济性,使汽车和发动机有良好的匹配性[1]。 1.2汽车变速器研究状况、发展趋势

1.2.1国外研究现状

变速器作为传递动力和改变车速的主要装置,国外对其操纵的方便性和档位数等方面的要求愈来愈高。目前,4档特别是5档变速器的用量有日渐增多的趋势。同时,6档变速器的装车率也在上升。电子控制式自动变速器是90年代人们关注的焦点。它是在机械变速器的基础上,通过运用电子技术实现自动换档、自动控制离合器及油门动作的种先进的变速装置。在该装置中,有一个由半导体元件和集成电路组成的电子控制器,它是变速器的“指挥中心”,以模拟控制与数字控制两种方式作用,能连续不断地把车辆的实际行驶状况与希望实现的状况进行比较,如果两者不吻合,该控制器就会命令操纵机构,改换变速器的档位、离合器的分离与接合以及油门的开度。通过实现自动选择最佳档位和最佳换档时间,电控变速器可直接改善整车的操

川公网安备: 51019002004831号

川公网安备: 51019002004831号