平板式制动检验台设计

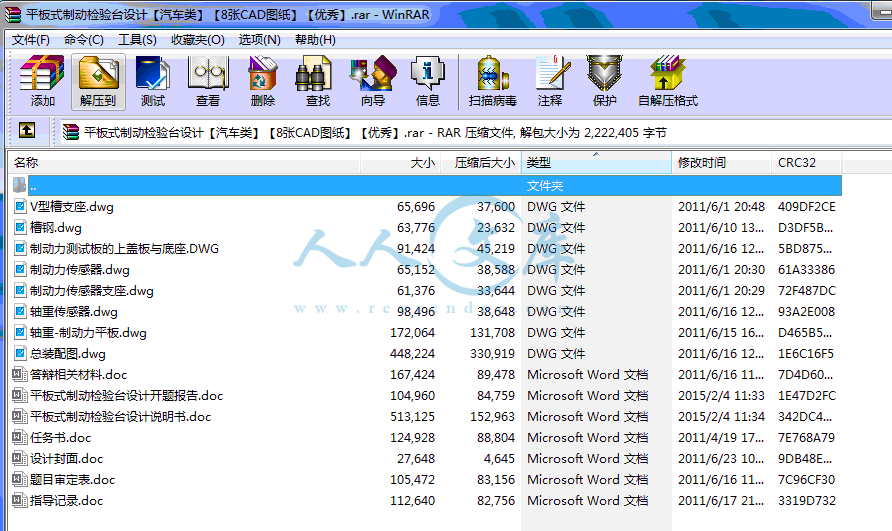

39页 39000字数+说明书+任务书+开题报告+8张CAD图纸【详情如下】

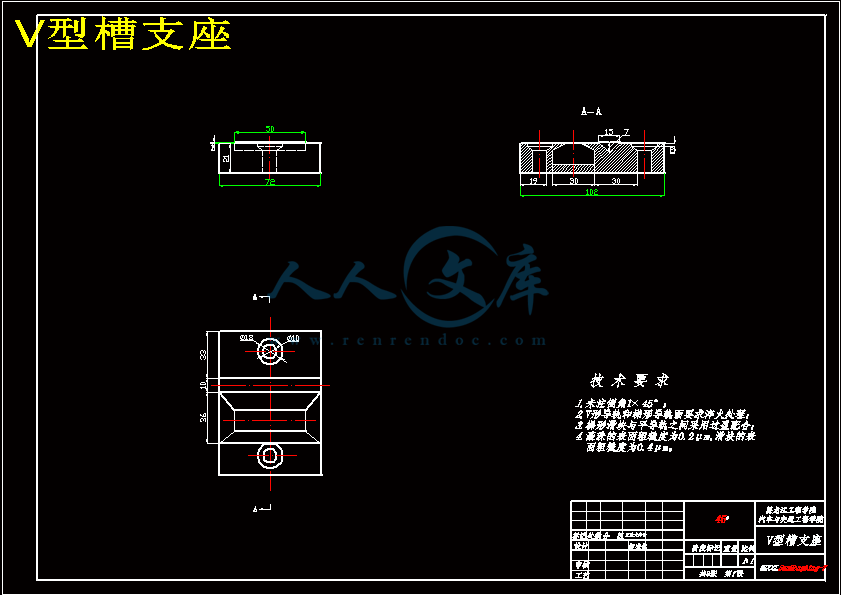

V型槽支座.dwg

任务书.doc

制动力传感器.dwg

制动力传感器支座.dwg

制动力测试板的上盖板与底座.DWG

平板式制动检验台设计开题报告.doc

平板式制动检验台设计说明书.doc

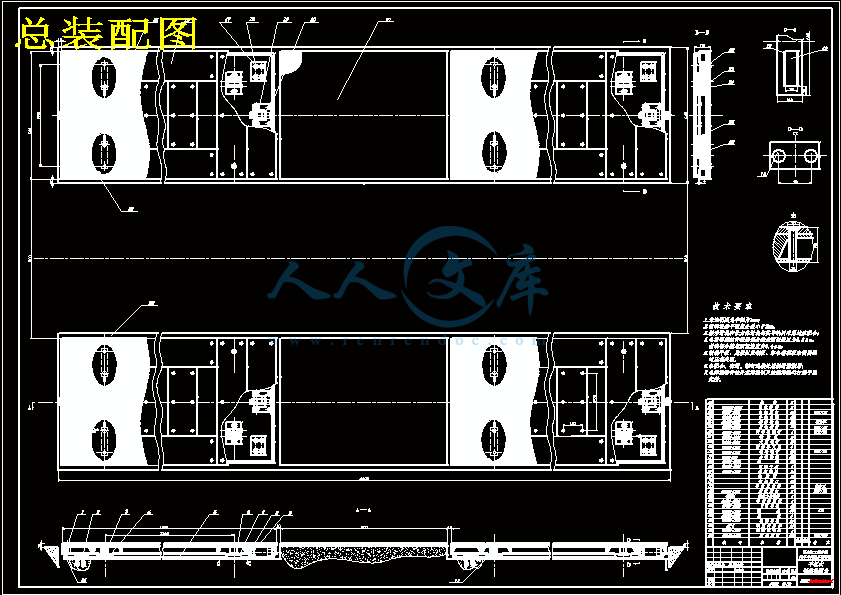

总装配图.dwg

指导记录.doc

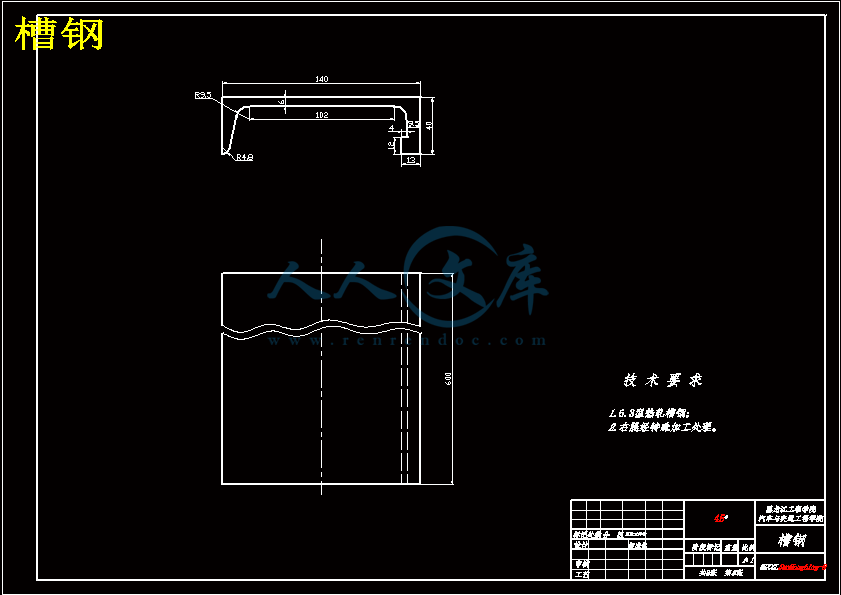

槽钢.dwg

答辩相关材料.doc

设计封面.doc

轴重-制动力平板.dwg

轴重传感器.dwg

题目审定表.doc

摘 要

汽车制动性能检测设备是应用于新车研究开发的实验、新车的出厂检验和交通管理部门对上路车辆定期检验的测试装置。鉴于目前我国汽车工业的迅速发展和有关法规的出台,以及我国汽车检测站设备的落后状况,汽车制动性能检测设备的研究尤其受到关注。

汽车制动性能检测设备的研究是一门综合性应用科学,涉及诸多学科和领域。本论文的主要目标是设计一套汽车制动性能试验台,使之具备功能齐全、性能良好、使用方便、高精度、高可靠性的特点。

本文介绍了设计对象—平板式制动性能检测台的结构和工作原理,这种试验台能较好地模拟道路检测,采用动态检测方法,对汽车制动性能的检测结果具有真实性。制动板底部采用滚珠滑动、梯形槽定位的方式。这样的设计和以往的滚轮式设计方案相比有一定新意。

关键词:平板式;检测台;制动;动态;结构

ABSTRACT

The automotive braking performance measuring and controlling system is an testing device which is widely used in many fields,such as the test of new car design,the roll-off test of new car and the regular test of automotive which is held by the traffic management department for the automotives on the road. According to the rapid development of automotive industry and the situation that the device of our automotive performance measuring has large distance with dereloped coutries,people have paid more attention to the research of the automotive braking performance measuring and controlling system.

The research of the automotive braking performance measurement and control system is comprehensive application science including many subjects and fields. The main aim of this thesis is to design an automotive braking performance measuring system and make it more multifunctional,good-performance,easy-used and with high precise and reliability.

This thesis introduces the configuration and working principle of brake system. Following the principle and the function requirement. This kind of tester can simulate road detecting better,adopting moving detecting methods. It will make the detecting results more accuracy. The bottom of the brake plate adopts rolling pearl skid,rectangle slut alignment. Compare to past design scheme,such research has more creation.

Keywords:Plate; Station; Brake;Dynamic;Structure

目录

摘要I

ABSTRACTII

第1章 绪论1

1.1 汽车制动性能检测系统简介1

1.2 汽车制动性能检测系统研究的意义2

1.3 汽车制动性能检测技术的发展和国内外目前的状况2

1.4 主要研究内容及技术途径3

第2章 汽车制动系统及其性能的评价参数4

2.1 对汽车制动系统的技术要求4

2.2 汽车制动系统的常见故障4

2.3 制动性能评价参数5

2.3.1 制动效能6

2.3.2 制动抗热衰退性7

2.3.3 制动稳定性8

2.4 地面制动力与制动器制动力及附着力的关系8

2.5 本章小结9

第3章 平板式制动性能检测台的设计方案10

3.1 平板式制动性能试验台的结构10

3.2 工作原理12

3.3 设计依据和要求16

3.3.1设计依据16

3.3.2 适用范围16

3.3.3 功能16

3.4 本章小结17

第4章 平板式汽车制动检测台设计18

4.1 总体尺寸确定18

4.2 传感器的选择20

4.3 材料的选择24

4.4 制动检测部分结构设计24

4.4.1 制动板底座的设计24

4.4.2 制动板上盖板的设计25

4.4.3 轴重传感器安装25

4.4.4 制动力传感器支座设计26

4.4.5 V型槽支座的设计27

4.5 零件的较核28

4.6 本章小结32

结论33

参考文献33

致谢35

第1章 绪 论

1.1 汽车制动性能检测系统简介

现代社会,汽车己成为人们工作、生活中不可缺少的交通工具。汽车性能检测技术也相应的得到大力发展。

汽车安全性能检测的主要内容有:制动系、转向系、照明信号装置、废气排放、速度表检测及主要总成附件的外观检查。通过加强对汽车的安全检测,发现、消除在日新月异的汽车业的需求和刺激下和减少由于车辆性能欠佳以及技术状况不良而发生的交通事故;通过对汽车噪声和废气的控制,减少汽车对环境的危害。

汽车制动检验台是对汽车的制动性能进行检测的设备,检测的主要参数包括:制动力、制动力平衡、车轮阻滞力、制动协调时间。根据测试原理不同,汽车制动检验台可分为反力式和惯性式;按检验台支撑车轮形式不同,汽车制动检验台可分为滚筒式和平板式;按检测参数不同,汽车制动检验台可分为测制动力式、测制动距离和综合参数三种;按检验台检测车轴数,可分为单轴式、双轴式和多轴式三类。目前国内广泛采用滚筒反力式汽车制动检验台和平板式汽车制动检验台。1.4 主要研究内容及技术途径

1、制动时力学分析及制动检测方法

对汽车在制动板上的受力情况进行分析,对制动时车轮的受力情况进行分析,研究地面制动力、制动器制动力与附着力之间的关系。探讨制动性能检测的几种方法。在平板式制动试验台上的运动及受力情况进行分析.

2、制动检测台机械结构设计

对制动检测台进行设计,包括制动检测和轴重检测两部分。设计包括尺寸确定和详细设计。详细设计的重点内容是盖板和底板的连接以及传感器的安装,用CAD绘制零件图及装配图。第2章 汽车制动系统及其性能的评价参数

汽车制动的过程,特别是行车制动和应急制动是一个复杂的、时变的过程,所以在研究汽车制动性能检测系统之前,有必要对汽车制动系统及其性能评价参数等相关知识进行探讨。

2.1 对汽车制动系统的技术要求

汽车制动系统应具有行车制动、应急制动和驻车制动三大基本功能。

1、行车制动系必须使驾驶员能控制车辆行驶,使其安全、有效地减速和停车。行车制动装置的作用应能在各轴之间合理分配,以充分利用各轴的垂直载荷。应急制动必须在行车制动系有一处失效的情况下,在规定的距离内将车辆停住。应急制动可以是行车制动系统具有应急特性或是同行车制动分开的独立系统(注意应急制动不是行车制动中的急速踩下制动踏板)。驻车制动应能使车辆即使在没有驾驶员的情况下,也能停放在上、下坡道上。车轮制动器的设计制造,能够保证汽车行驶在良好的道路上进行制动时,获得满意的制动效果。但随着汽车的使用,技术状况变差,导致车轮制动器不能提供足够大的制动力PT,这时即使用力踩着制动踏板,车轮仍然滚动而不抱死,使汽车的制动性能变差。由上述分析可以看出,汽车的地面制动力首先取决于制动器的制动力,但同时又受到路面附着条件的限制。所以,汽车只有具备足够的制动器制动力,同时路面的附着系数又较高时,才能产生足够的地面制动力,获得满意的制动效果。用制动力检验汽车的制动性能,主要目的是为了检测出制动器制动力PT。

2.5 本章小结

本章对汽车制动系统的技术要求、常见故障、制动性能评价参数进行了阐述,对地面制动力和制动器制动力及附着力的关系进行了探讨。同时,对制动力、制动平衡、协调时间等概念进行了阐述和分析,为以后的设计工作打下了坚实的基础。

3.3.2 适用范围

适用于3T左右机动车的出厂检验和车辆检测站的车辆检测。

3.3.3 功能

1、测量参数:

(1)左右两板拖滞力

(2)左右两板最大制动力

(3)制动平衡

(4)协调时间

2、技术参数:

(1)允许轴重 10000kg

(2)最大示值 10000N

(3)传感器信号 0~12mv

3、测量范围: 0~30000N

4、分辨率: 10N

5、示值误差:

当制动力大于0.00756时,误差不超过各检定点给定值的±0.04;当制动力不大于0.00756时,误差不超过各检定点给定值的±0.000606 (G -额轴载荷,N);额定载荷不大于30kN的制动台,当轮制动力不大于0.0156时,允许示值误差不超过各检定点给定值的±18.0N。

6、平板式汽车制动性能试验台的工作过程如下:

(1)第一组传感器接受信号;

(2)第二组传感器接受信号;

(3)测拖滞力并显示;

(4)踩刹车,测制动平衡,协调时间,两轮最大制动力;

(5)当滑移量达到设定值时,记录数据;

(6)轴重传感器记录轴重;

在制动过程中,当左、右车轮制动力和的值大于某一值时,计算机即开始采集数据。在制动过程中,转速信号由传感器转变成电信号后输入计算机,当滑差率达到一定值(如25%)时,计算机发出指令使电动机停转。检测过程结束,车辆即可驶出制动试验台。

结 论

平板式制动实验台可在室内模拟汽车实际制动状况,能够迅速、准确、经济、安全地检验汽车的制动性能。本文对平板式制动检测台的结构、检测系统的软硬件进行了设计研制。

设计主要结论如下:

该检测台可以快速、准确地检测载客9人以下的乘用车(一般车重在1~3吨)的制动性能,由于最大设计载荷达10吨,故检测车型范围可以相对扩大。此外该型检测台作为复合型检测台还可以检测侧静态轴重等参数,以上几点在国内是比较先进的。

在综合分析被检测车型的总体尺寸后,通过相应计算,确定了检测台的总体方案。并且在分析了汽车制动性能的原理及汽车在平板式制动检测台上制动的动态特性后,对制动检测台进行结构设计。制动板底部采用滚珠滑动、梯形槽定位的方式。这样的设计和以往的滚轮式设计方案相比有一定新意。

通过对本课题的设计研制使我对汽车在线动态检测系统有了更加深入的理解,本文机械部分设计具有简洁、经济、实用的特点,测控系统具有检测精度高、可靠性实时性好的特点。

参考文献

[1]蔡香季.机动性安全检测技术[M].合肥:中国科学技术大学出版社,2001:67-85.

[2]交通部公路司主编.汽车综合性能检测[M].上海:上海科学技术文献出版社,2002:25-34.

[3]葛在.反力式制动试验台的测试性能[J].中国公路学报,2001,4(2):105-106.

[4]余志生.汽车理论[M].北京:机械工业出版社,2002.

[5]高国恒.汽车检测诊断方法[M].北京:人民交通出版社,2003:104-154.

[6]邓贻云主编.检测技术与仪表[M].北京:轻工业出版社,2002:62-72.

[7]清华汽车技术公司.平板式汽车检测设备学术论文与新闻报道汇编:一集[C].北京:清华大学出版社,2001.

[8]杨金霞,李挺生.在用汽车制动性能的测试及标准探讨[J].汽车运输与研究,2003,6(11):34-38.

[9]Janice M Lakich and Wayne D-Brandt。Integrated diagnostics for the vehicle system.2003:12-30P.

[10]张福生.汽车制动性能的计算机模拟分析[J].山西交通科技,2001,18(4):1-6.

[11]曹玉生等.板式汽车制动台的研制与开发[J].制造自动化技术,2002,11(7):13-15.

[12]张重雄.板式汽车制动综合性能测试系统的研究[J].华北航天科技与教育,2002,9(1):35-41.

[13]兰永红.滚筒式制动试验台与平板式制动试验台性能的优劣分析[J].内蒙古公路与运输,2001,7(3):21-25.

[14]徐颖.机械设计手册[M].北京:机械工业出版社,2002:243-291.

[15]Mark A Flick.An overview of heavy vehicle brake system test methods. Vehicle Research and Test Center.2001:123-146P.

川公网安备: 51019002004831号

川公网安备: 51019002004831号