双横臂前悬架参数匹配与运动仿真

60页 19000字数+说明书+任务书+开题报告+proe三维图+10张CAD图纸【详情如下】

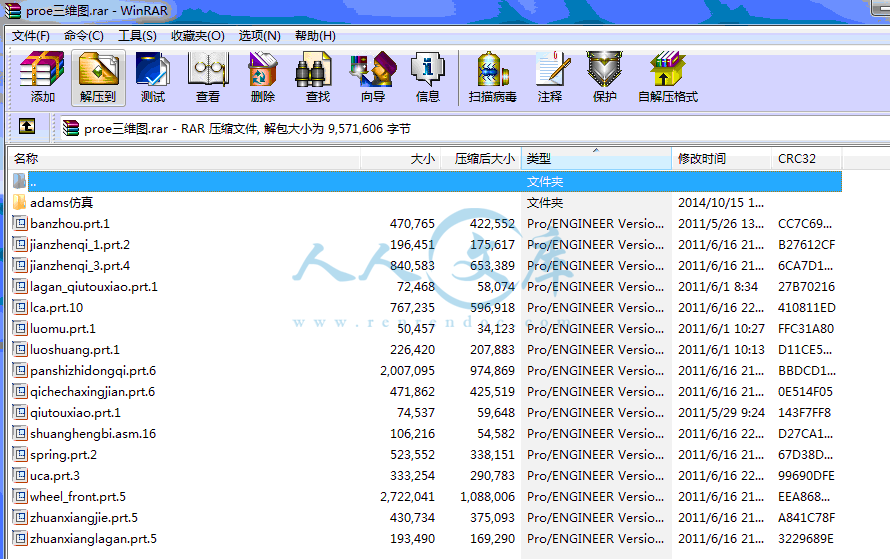

proe三维图.rar

上横臂.dwg

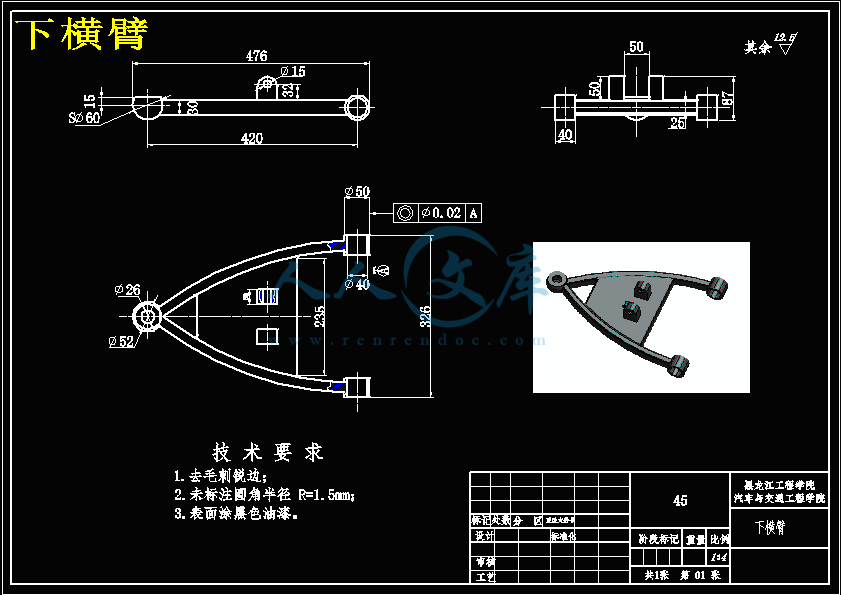

下横臂.dwg

中期检查表.doc

任务书.doc

优秀设计推荐表.doc

双横臂前悬架参数匹配与运动仿真开题报告.doc

双横臂前悬架参数匹配与运动仿真说明书.doc

悬架.dwg

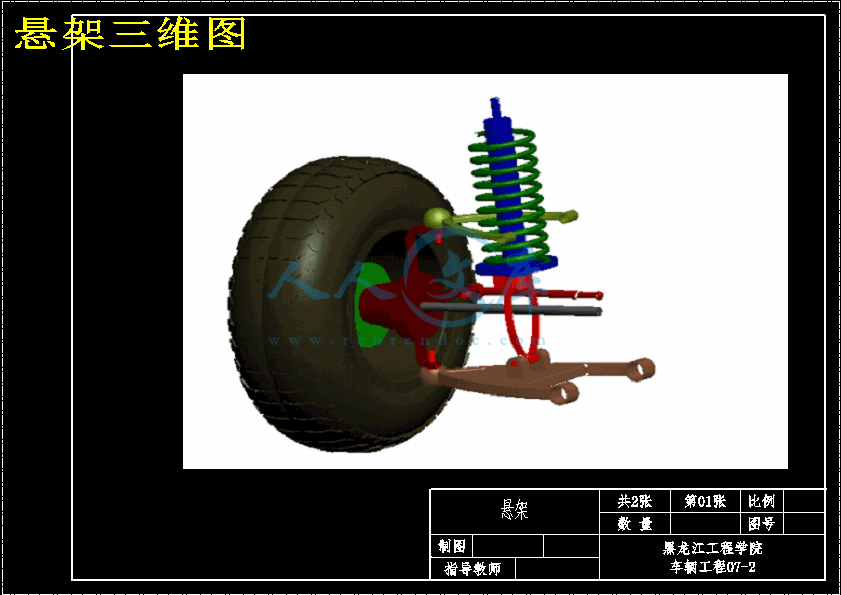

悬架三维图.dwg

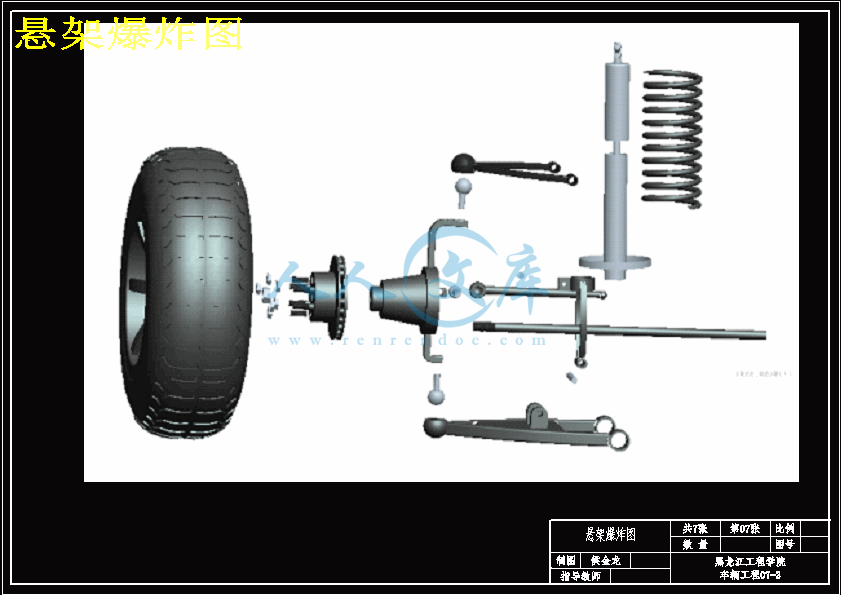

悬架爆炸图.dwg

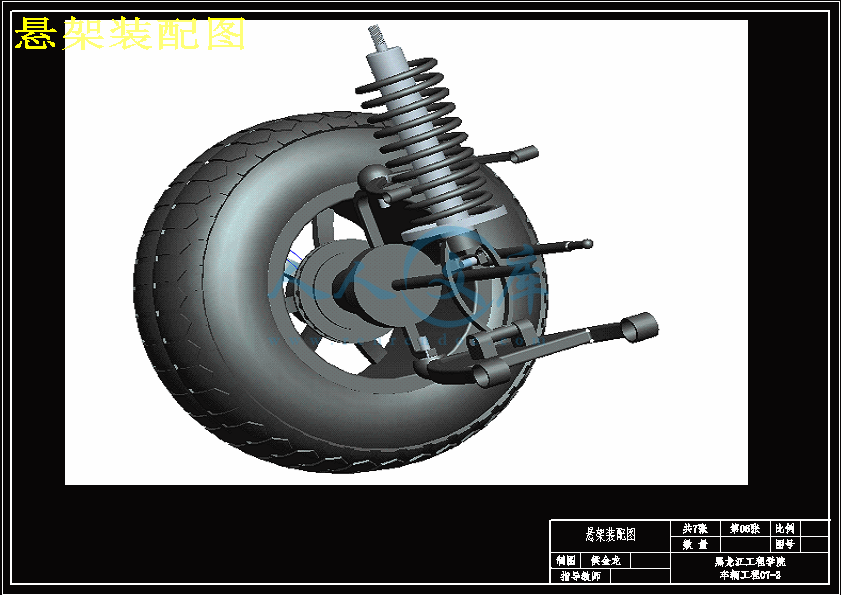

悬架装配图.dwg

成绩评定表.doc

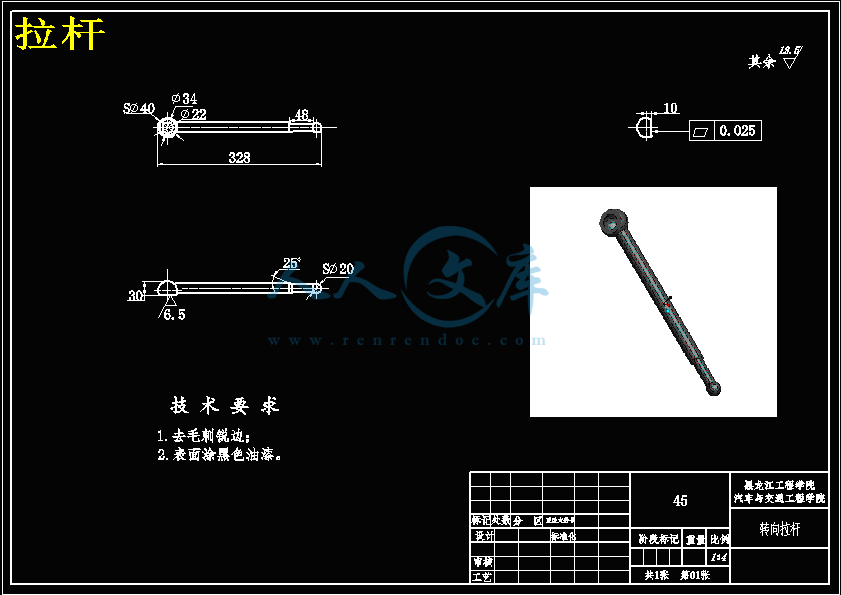

拉杆.dwg

指导教师评分表.doc

指导记录.doc

答辩评分表.doc

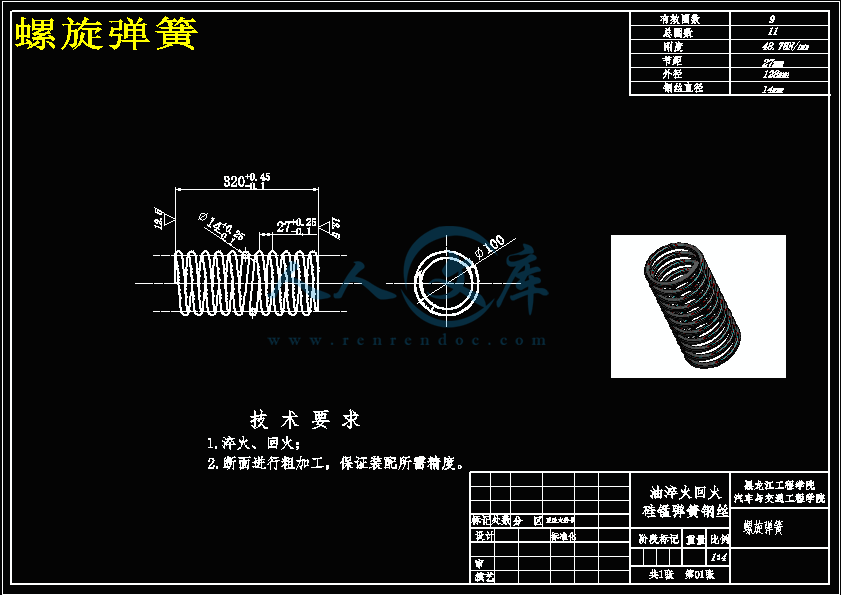

螺旋弹簧.dwg

设计图纸10张.dwg

评阅人评分表.doc

说明书封皮.doc

说明书摘要.doc

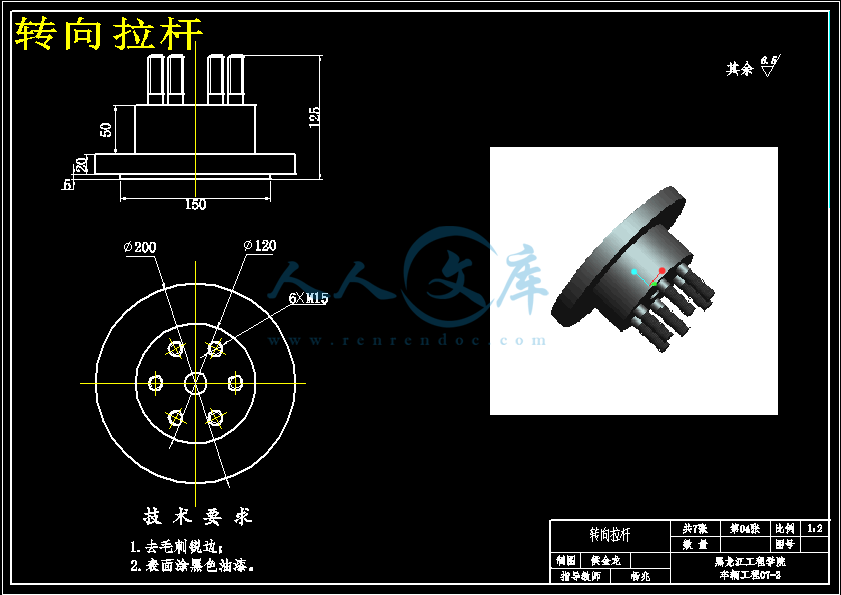

转向拉杆.dwg

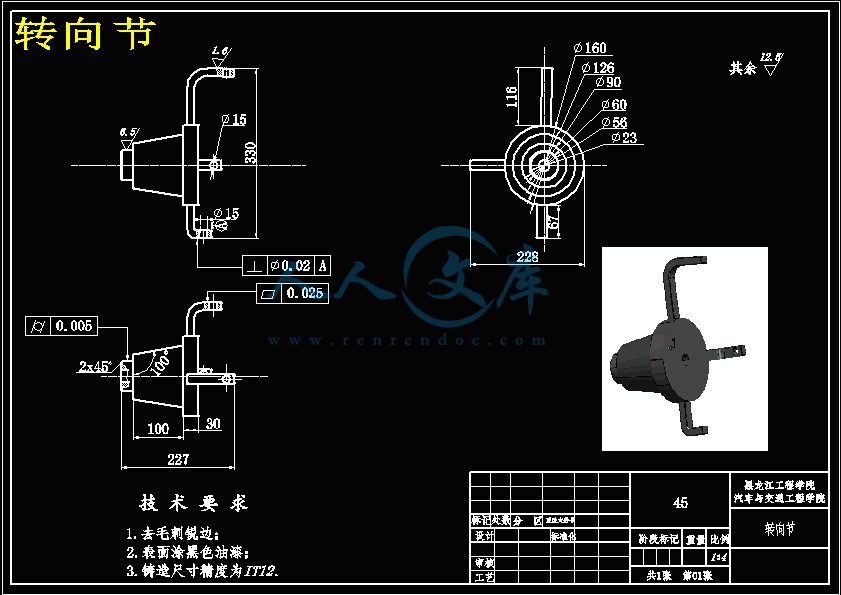

转向节.dwg

过程管理封皮.doc

题目审定表.doc

目 录

摘 要I

AbstractII

第1章 绪 论1

1.1悬架的概述1

1.2 独立悬架结构、类型和特点2

1.3 课题的主要意义5

1.4 设计内容概述5

第2章 双横臂独立悬架设计计算6

2.1选取同类车型参数6

2.2 悬架主要参数的确定6

2.3 簧载质量与非簧载质量7

2.4弹性元件计算8

2.5减震器计算12

2.5.1相对阻尼系数12

2.5.2筒式减震器工作缸D确定14

2.6导向机构设计15

2.6.1侧倾中心15

2.6.2横向平面内上下横臂轴布置方案16

2.6.3水平面内上下横臂轴的布置方案16

2.7上下横臂长度确定17

2.8半轴计算17

2.9 车轮计算18

2.10本章小结18

第3章 基于ADAMS/View的悬架优化分析19

3.1ADAMS介绍19

3.2悬架建模关键点确定20

3.3添加连接副21

3.4添加移动副22

3.5测量参数值23

3.6悬架的特性曲线27

3.7仿真结果分析30

3.8悬架部件尺寸参数化30

3.9制定界面35

3.10设计参数的研究分析38

3.11优化方案46

3.12优化结果分析48

3.13本章小结49

第4章 悬架实体建模50

4.1Pro/E介绍50

4.2悬架零件实体建模50

4.2.1螺旋弹簧的创建50

4.1.2轮胎的创建51

4.1.3盘式制动器创建51

4.1.4转向拉杆创建52

4.1.5上横臂的创建53

4.1.6下横臂创建53

4.1.7半轴创建53

4.1.8叉形件的创建54

4.1.9转向节创建54

4.3悬架的装配54

4.4本章小结54

结 论55

参考文献56

致 谢57

附 录58

摘 要

本设计是基于ADAMS/view双横臂独立悬架的仿真与优化,利用ADAMS多体力学软件建立双横臂独立悬架的多刚体模型,通过对模型中的车轮施加运动约束从而对其进行运动性能的仿真分析,从而获得该车轮定位角的变化,将其设计要求和分析结果对比,可以得出悬架结构设计的合理性及需要改进的地方。 此外,对双横臂独立悬架做了合理的简化,建立了双横臂独立悬架力学及虚拟样机的模型,并在虚拟样机软件ADAMS/view模块上进行仿真,在此基础上对前悬架的各个参数进行优化设计,使其得到悬架振动达到最优值,从而为设计和改进提供快速、可靠的技术依据,达到大幅度降低设备研制成本,大大降低了轮胎的磨损情况的目的。

关键词:双横臂独立悬架 ;ADAMS ;运动仿真;参数匹配;;虚拟样机

ABSTRACT

The design is simulation and optimization of double wishbone suspension based on ADAMS/view, we modeling the multi-rigid of Double-wish-bone Independent suspension by using the modtion view ,and then ,start the simulation after constraining the vehicle wheels and we can get the change of the vehicle location angle ,finally,compare the simulation result with the design requirement , we will find whether the tesultment the dement of design which performence should be improved.

Desides ,according to mechincs of vibration and dynamics of multi-body system ,a virtual prototype model of wishbone type independent front suspension was established model, the parameters of front suspension were optimized to minimize the vibration of front suspension. Thus, it provides a quick and reliable technical basis for designing and improveing, reduce cost of equipment developed and purpose of the tyre wear.

Keywords : Double wishbone suspension; ADAMS; Movement Simulation; Matching parameters; Virtual prototype

第2章 双横臂独立悬架计算

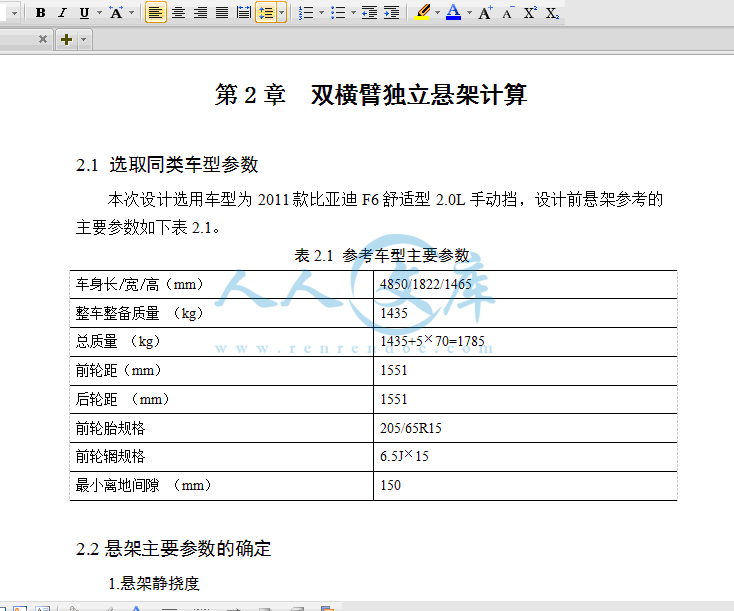

2.1 选取同类车型参数

本次设计选用车型为2011款比亚迪F6舒适型2.0L手动挡,设计前悬架参考的主要参数如下表2.1。

表2.1 参考车型主要参数

车身长/宽/高(mm)4850/1822/1465

整车整备质量 (kg)1435

总质量 (kg)1435+570=1785

前轮距(mm)1551

后轮距 (mm)1551

前轮胎规格205/65R15

前轮辋规格6.5J15

最小离地间隙 (mm)150

结 论

现代汽车悬架的发展十分快,不断出现崭新的悬架装置。悬架技术的每次跨越,都和相关学科的发展密切相关,如计算机技术、自动控制技术、运动仿真等,为悬架的进一步发展提供了有力的保障。悬架的发展也给相关学科提出更高的理论要求,使人类的认识迈向新的、更高的境界。汽车悬架系统是一个比较复杂的多体系统,所以开发和设计合理的汽车悬架系统是十分重要。

传统的汽车悬架系统设计都要通过多次物理样机的实验,花费了大量的时间和金钱。因此,汽车悬架系统的虚拟样机仿真分析具有十分重要的意义,虚拟样机技术是在不制造出物理样机的情况下,通过计算机的仿真分析提供悬架设计的仿真数据,为实际悬架系统的设计提供可靠依据。大大缩短了生产周期,提高生产效率。

本设计基于机械系统动力学仿真分析软件ADAMS直接创建完全参数化的机械系统几何模型,运用了pro/e软件将优化好的尺寸,构建实体模型,大体设计如下:

首先,搜集资料双横臂独立悬架结构及结构优势进行学习,通过对独立双横臂悬架的结构分析,选出在设计中需要参数化的尺寸。

其次,运用ADAMS/View软件建立双横臂独立悬架等效物理模型,加上路面的激励后分析车轮跳动时悬架的各种参数的变化。优化分析参数值,使其达到车轮侧滑量最低,减小太磨损,提高其使用寿命。

再次,总结优化分析结果,由于汽车悬架的主销后倾角、主销内倾都在合理范围内,主要针对车轮前束、车轮外倾及车轮侧滑量,进行性分析,根据上下横臂的长度、倾角不同,选出参数在其不同取值下的最优值。优化后车轮外倾角由优化前的-1.3~3.3优化为-0.1~2.6,前轮前束角由优化前的-1.8~3优化为-0.8~1.05,前轮接地点横向侧滑量由优化前的-2.3mm~16mm优化为-0.3mm~9.2mm取得了明显优化效果,车轮接地点横向侧滑量在合理范围内。虽然有一定的负值,但数值比优化前明显改善,对轮胎磨损影响明显降低。

最后,利用计算机辅助设计软件Pro/E,建立了双横臂独立悬架各部件的三维实体模型,并将其根据连接关系组装,便于观看,创建分解图型。

本次设计主要意义,经过分析优化后,改善了传统物理样机试验的繁琐,节省了时间和费用,为实际生产提供有力依据,缩短生产周期,有显著的实际意义。

参考文献

[1]陈家瑞主编. 汽车构造 下册/第2版. 机械工业出版社[M]. 2005

[2]余志生主编. 汽车理论 第五版. 机械工业出版社[M]. 2009.3

[3]徐灏主编. 机械设计手册.第三卷. 机械工业出版社

[4]刘维信主编. 汽车设计第一版. 清华大学出版社[M]. 2001.7

[5]刘虹, 王其东. 基于ADAMS双横臂独立悬架运动学仿真分析[期刊论文].合肥工业 大学学报[J]. 2007.1

[6]李静,初亮,鲁和安. 双横臂独立悬架导向机构的运动特性[期刊论文] 农业机械学报[J]. 2002.3

[7]毛务本, 韩锐 .独立悬架转向梯形机构断开点的优化[期刊论文].江苏大学学报[J], 2004.3

[8]杨可桢, 程光蕴 ,李仲生主编. 机械设计基础 高等教育出版社[M] 2006.5

[9]王其东, 陈无畏, 何文辉, 吴越俊.基于多体动力学的双横臂独立悬架线刚度的计 算. 农业机械学报[J]. 2004.5

[10]周四新主编. Pro/ENGINEER Wildfire 3.0 实例教程.电子工业出版社[M]. 2007.7

[11]张亮亮 ,裴永生, 吴丹丹. 基于ADAMS的双横臂独立悬架的仿真分析及优化设计.燕山大学车辆与能源学院[J]. 2010

[12]周松鹤, 徐烈烜主编. 工程力学. 机械工业出版社[M]. 2007.9

[13]李军,邢俊,文谭文洁. ADAMS实例教程[M] . 2002

[14]蒋国平,王国林,周空亢.独立悬架转向梯形断开点位置的优化设计[J]. 2007.2.7.

[15]王丰,黄志刚,朱慧. ADAMS在汽车前悬架仿真应用与优化研究[N]:北京工商大学机械自动化学院,北京工商大学学报,2008.5.7.

[16]王国强,张进平,马若丁.虚拟样机技术及其在ADAMS上的实践[M]:西北工业大 学出版社,2002.

[17]梁新成,黄志刚,朱亭,穆以东.汽车悬架的发展现状和展望[D]:北京工商大学机械自动化学院,2006.2.30.

[18Peng Shuang, Song Jian.State Key Laboratory of Automotive Safety and Energy, Tsinghua University, Post Code 100084

[19]Using ADAMS/View Function Builder Version 12.0. MDI[J]. 2002

[20]Keiichi Motoyama Ph D. Takashi Yamanaka A Study of Suspension Design Using Optimization Technique and DOE [J]. 2000

川公网安备: 51019002004831号

川公网安备: 51019002004831号