五十铃轻型货车驱动桥的设计

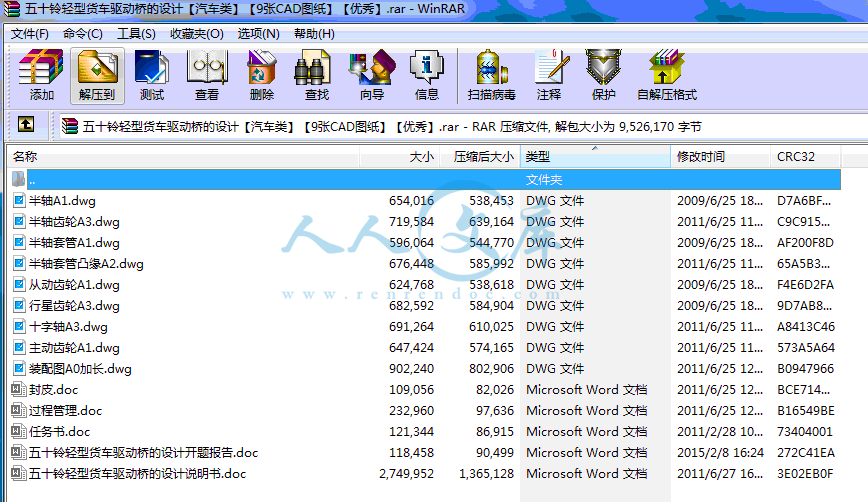

63页 27000字数+说明书+任务书+开题报告+9张CAD图纸【详情如下】

主动齿轮A1.dwg

五十铃轻型货车驱动桥的设计开题报告.doc

五十铃轻型货车驱动桥的设计说明书.doc

从动齿轮A1.dwg

任务书.doc

十字轴A3.dwg

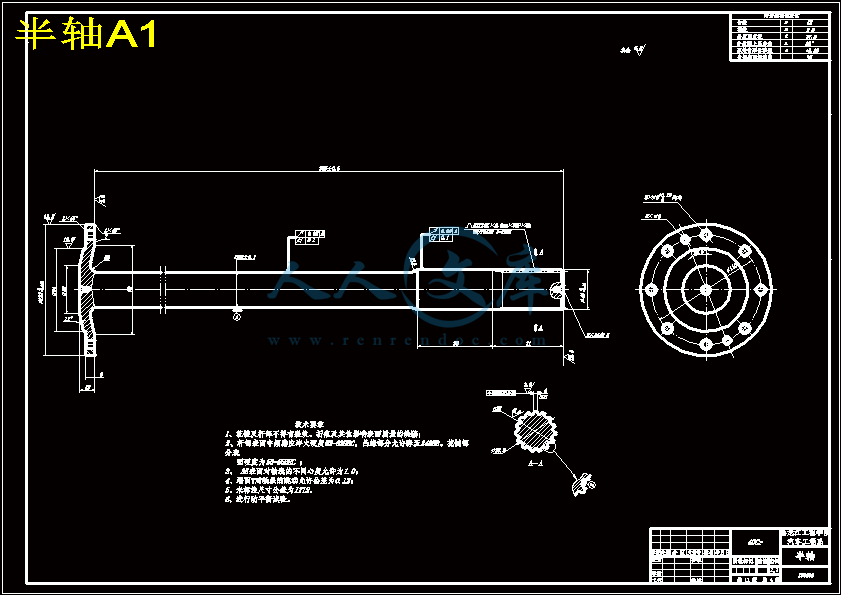

半轴A1.dwg

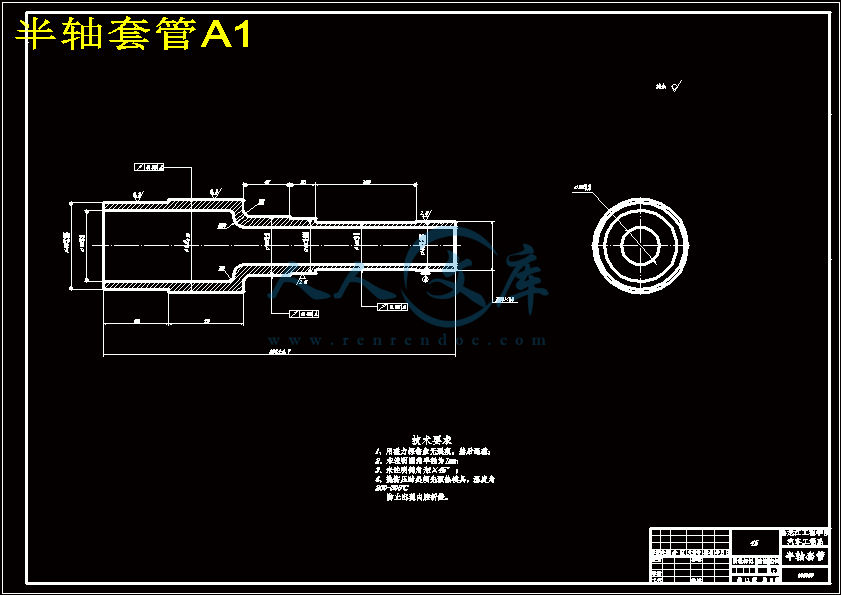

半轴套管A1.dwg

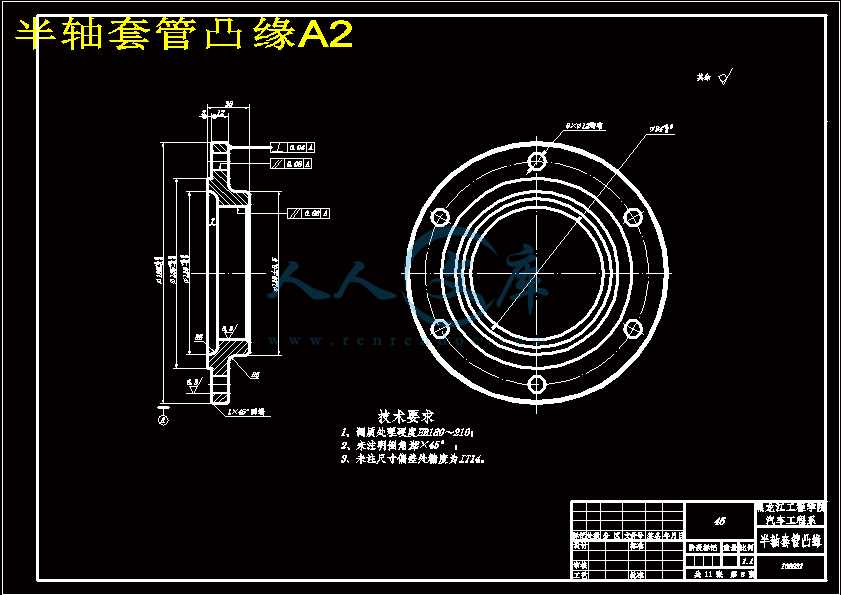

半轴套管凸缘A2.dwg

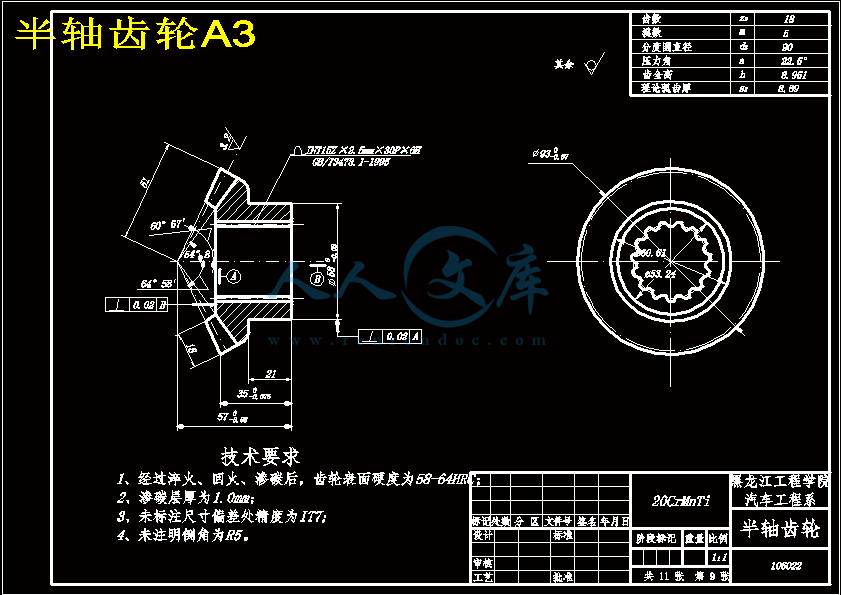

半轴齿轮A3.dwg

封皮.doc

行星齿轮A3.dwg

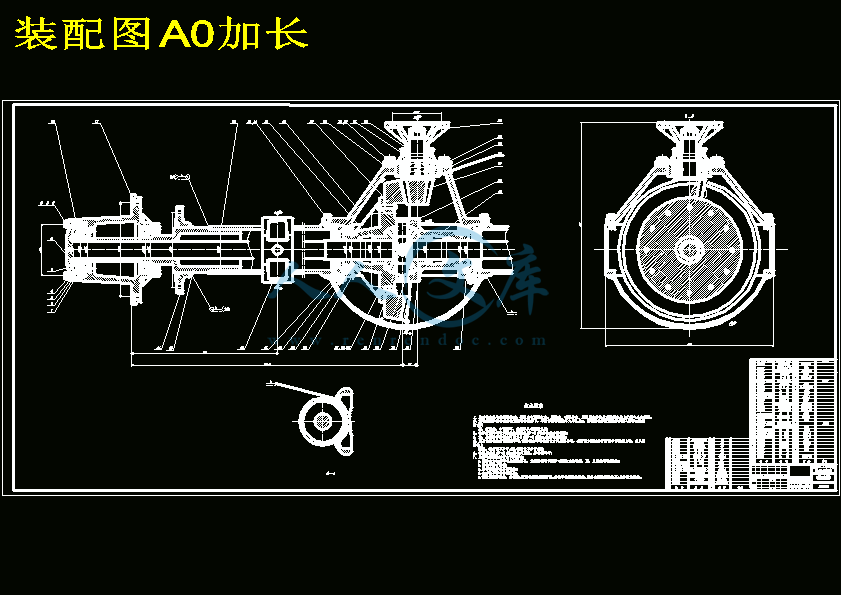

装配图A0加长.dwg

过程管理.doc

摘 要

驱动桥位于传动系末端,其基本功用是增矩、降速,承受作用于路面和车架或车身之间的作用力。它的性能好坏直接影响整车性能,而对于载重汽车显得尤为重要。当采用大功率发动机输出大的转矩以满足目前载重汽车的快速、重载的高效率、高效益的需要时,必须搭配一个高效、可靠的驱动桥,所以采用传动效率高的单级减速驱动桥已经成为未来载重汽车的发展方向。驱动桥设计应主要保证汽车在给定的条件下具有最佳的动力性和燃油经济性。本设计根据给定的参数,按照传统设计方法并参考同类型车确定汽车总体参数,再确定主减速器、差速器、半轴和桥壳的结构类型,最后进行参数设计并对主减速器主、从动齿轮、半轴齿轮和行星齿轮进行强度以及寿命的校核。驱动桥设计过程中基本保证结构合理,符合实际应用,总成及零部件的设计能尽量满足零件的标准化、部件的通用化和产品的系列化及汽车变型的要求,修理、保养方便,机件工艺性好,制造容易

关键字:轻型货车;驱动桥;单级主减速器;差速器;半轴;桥壳

ABSTRACT

Drive axle is at the end of the powertrain, and its basic function is increasing the torque and reducing the speed,bearing the force between the road and the frame or body. Its performance will have a direct impact on automobile performance .Because using the big power engine with the big driving torque satisfied the need of high speed,heavy-loaded,high efficiency,high benefit today’ heavy truck,must exploiting the high driven efficiency single reduction final drive axle is becoming the heavy truck’ developing tendency. Drive axle should be designed to ensure the best dynamic and fuel economy on given condition. According to the design parameters given ,firstly determine the overall vehicle parametres in accordance with the traditional design methods and reference the same vehicle parameters, then identify the main reducer, differential, axle and axle housing structure type, finally design the parameters of the main gear,the driven gear of the final drive, axle gears and spiral bevel gear and check the strength and life of them. In design process of the drive axle,we should ensure a reasonable structure, practical applications, the design of assembly and parts as much as possible meeting requirements of the standardization of parts, components and products’ univertiality and the serialization and change , convenience of repair and maintenance, good mechanical technology, being easy to manufacture.

Keywords: Pickup truck; Drive axle; Single reduction final drive; Differential; Axle; Drive Axle housing

目 录

摘要I

ABSTRACTstractII

第1章 绪论1

1.1 选题的背景目的及意义1

1.2 国内外驱动桥研究状况1

1.3 设计主要内容和预期结果3

第2章 驱动桥的总体方案确定4

2.1驱动桥的种类结构和设计要求4

2.1.1汽车车桥的种类4

2.1.2驱动桥的种类4

2.1.3驱动桥结构组成4

2.1.4 驱动桥设计要求5

2.2 设计车型主要参数5

2.3主减速器结构方案的确定6

2.3.1 主减速比的计算6

2.3.2 主减速器的齿轮类型6

2.3.3 主减速器的减速形式8

2.3.4 主减速器主从动锥齿轮的支承形式及安装方法9

2.4 差速器结构方案的确定10

2.5半轴的形式确定11

2.6 桥壳形式的确定12

2.7本章小结13

第3章 主减速器设计14

3.1概述14

3.2主减速器齿轮参数的选择与强度计算14

3.2.1 主减速器计算载荷的确定14

3.2.2 主减速器齿轮参数的选择15

3.2.3 主减速器齿轮强度计算18

3.2.4 主减速器轴承计算24

3.3主减速器齿轮材料及热处理30

3.4主减速器的润滑30

3.5 本章小结31

第4章 差速器设计32

4.1概述32

4.2对称式圆锥行星齿轮差速器原理32

4.3 对称式圆锥行星齿轮差速器的结构33

4.4对称圆锥行星锥齿轮差速器的设计34

4.4.1 差速器齿轮的基本参数选择34

4.4.2 差速器齿轮的几何尺寸计算36

4.4.3 差速器齿轮的强度计算37

4.4.4 差速器齿轮的材料39

4.5 本章小结39

第5章 半轴设计40

5.1概述40

5.2半轴的设计与计算40

5.2.1全浮式半轴的计算载荷的确定40

5.2.2半轴杆部直径的初选42

5.2.3 全浮式半轴强度计算42

5.2.4 全浮式半轴花键强度计算42

5.2.5 半轴材料与热处理44

5.3 本章小结44

第6章 驱动桥桥壳的设计45

6.1概述45

6.2桥壳的受力分析及强度计算45

6.2.1 桥壳的静弯曲应力计算45

6.2.2 在不平路面冲击载荷作用下桥壳的强度47

6.2.3 汽车以最大牵引力行驶时的桥壳的强度计算47

6.2.4 汽车紧急制动时的桥壳强度计算49

6.2.5 汽车受最大侧向力时桥壳强度计算50

6.3 本章小结54

结论55

参考文献56

致谢57

第1章 绪 论

1.1 选题背景目的及意义

在我国轻型货车占有较大市场,据中国汽车工业协会统计,截至2007年底,国内轻型货车(1.8吨<总质量≤6吨)共销售100.53万辆,同比增长了17.64%。2008年,国家对“三农”的投入不断加大,同时随着铁路不断提速也为“门到门”的短途运输提供了机会,受此影响,轻型货车在以后几年也会呈现明显增长。我国2008年上半年货车累计销售约93万辆,其中轻型货车61万辆,同比增长20.2%,可见轻型汽车在商用汽车生产中占有很大的比重[1]。

作为汽车关键零部件之一的汽车驱动桥也得到相应的发展,各生产厂家在研发和生产过程中基本上形成了专业化、系列化、批量化的局面,汽车驱动桥是汽车的重要总成,承载着汽车车架及承载式车身经悬架给予的铅垂力、纵向力、横向力及其力矩,以及冲击载荷;驱动桥还传递着传动系中的最大转矩,桥壳还承受着反作用力矩。汽车驱动桥结构型式和设计参数除对汽车的可靠性与耐久性有重要影响外,也对汽车的我国车桥制造业虽然有一些成果,但都是在引进国外技术、纺制、再加上自己改进的基础上了取得的。个别比较有实力的企业,虽有自己独立的研发机构但都处于发展的初期。在科技迅速发展的推动下,高新技术在汽车领域的应用和推广,各种国外汽车新技术的引进,研究团队自身研发能力的提高,我国的驱动桥设计和制造会逐渐发展起来,并跟上世界先进的汽车零部件设计制造技术水平[3]。

1.3 设计主要内容和预期成果

1、驱动桥结构形式及布置方案的确定。

2、驱动桥零部件尺寸参数确定及校核:

(1)完成主减速器的基本参数选择与设计计算;

(2)完成差速器的设计与计算;

(3)完成半轴的设计与计算;

(4)完成驱动桥桥壳的受力分析及强度计算。

3、完成驱动桥驱动桥装配图和主要部分零件。

1、选择适当的主减速比,以保证汽车在给定的条件下具有最佳的动力性和燃油经济性。

2、外廓尺寸小,保证汽车具有足够的离地间隙,以满足通过性的要求。

3、齿轮及其他传动件工作平稳,噪声小。

4、在各种载荷和转速工况下有较高的传动效率。

5、具有足够的强度和刚度,以承受和传递作用于路面和车架或车身间的各种力和

力矩;在此条件下,尽可能降低质量,尤其是簧下质量,减少不平路面的冲击载荷,提高汽车的平顺性。

6、与悬架导向机构运动协调。

7、结构简单,加工工艺性好,制造容易,维修,调整方便。

2.2设计车型主要参数

表2.1 设计车型参数

轮胎 7.5-16

发动机最大功率71/3200Pemax kW/np (r/min)

发动机最大转矩201/2200Temax N?m/nr (r/min)

装载质量3000kg

汽车满载总质量6000kg

满载时轴荷分布前轴1900 后轴4100kg

最大车速90km/h

轮距(双胎中心线)1458mm

钢板弹簧座中心距离

865mm

2.3 主减速器结构方案的确定

2.3.1主减速比的计算

主减速比 对主减速器的结构形式、轮廓尺寸、质量大小影响很大。当变速器处于最高档位时 对汽车的动力性和燃料经济性都有直接影响。 的选择应在汽车总体设计时和传动系统的总传动比一起由整车动力计算来确定。可利用在不同的下的功率平衡图来计算对汽车动力性的影响。通过优化设计,对发动机与传动系参数作最佳匹配的方法来选择 值,可是汽车获得最佳的动力性和燃料经济性。

对于具有很大功率储备的轿车、长途公共汽车尤其是竞赛车来说,在

结 论

本次设计的轻型货车(1060)驱动桥是根据传统驱动桥设计方法,并结合现代设计方法,并参考相关车型进行设计,设计的主要内容和结论如下:

(1)考察了相近载重量的货车的驱动桥结构形式和发展过程及以往形式的优缺点,确定了驱动桥的总体设计方案;

(2)完成主减速器的设计,确定主减速比为6.14,采用单级主减速器可提高机械效率,具有很好的动力性和经济性,确定了主减速器主从动齿轮的相关参数;

(3)完成差速器的设计,采用普通行星齿轮差速器,确定了差速器的各部件的尺寸参数;

(4)完成半轴的设计,采用全浮式半轴,确定了半轴的参数;

(5)完成驱动桥壳的结构设计,采用钢板冲压焊接整体式桥壳;

(6)各部件都进行强度校核,并选用合理的材料对主要零部件的热处理方法进行了说明,满足了设计要求;

(7)运用AutoCAD软件绘制出驱动桥装配图和主要零部件的工程图。

本次设计的驱动桥结构符合设计要求及实际应用,设计时驱动桥总成及零部件的选择能尽量满足零件的标准化、部件的通用化和产品的系列化的要求,修理、保养方便,工艺性好,制造容易。由于结构简单、主减速器造价低廉、工作可靠,能大大降低整车生产的总成本推动汽车经济的发展,可以被广泛用在各种轻型载货汽车。

参考文献

[1] 莫思剑.浅析我国商用汽车车桥的发展现状及趋势[J].制造技术,2008(12).

[2] 王聪兴,冯茂林.现代设计方法在驱动桥设计中的应用[J].公路与汽运, 2004(8).

[3] 李梦群,武文革,孙厚芳.21世纪机械制造业[J].机械设计与制造,2003(5)

[4] 陈家瑞. 汽车构造[M]. 北京:机械工业出版社,2003.

[5] 余志生. 汽车理论[M]. 北京:机械工业出版社, 2008.

[6] 尹国臣.浅析汽车驱动桥主减速器的装配与调整[J].科学教育家,2007,(10).

[7] 陈珂,殷国富,汪永超.汽车后桥差速器齿轮结构设计优化研究[J]. 机械传动,2008(4).

[8] 刘惟信.汽车车桥设计[M].北京:清华大学出版社,2004.

[9] 安晓娟,郝春光.主减速器齿轮的失效分析[J].拖拉机与农用运输车,2007(8).

[10] 汽车工程手册编辑委员会.汽车工程手册[M]:设计篇.北京:人民交通出版社,2001.

[11] 机械设计手册编委会.齿轮传动(单行本)[M]. 北京:机械工业出版社,2007.

[12] 成大先.机械设计手册(1-3卷)[M].北京:化学工业出版社,2002.

[13] 肖文颖,王书翰.差速器行星齿轮的力学分析[J].科技资讯,2007,(11).

[14] 彭彦宏,吕晓霞,陆有. 差速器圆锥齿轮的失效分析[J]. 金属热处理,2006,(4).

[15] 付建红.载重汽车后桥半轴的技术改进[J]. 新余高专学报,2006,(2).

[16] 周小平.避免驱动桥半轴扭断的工艺改进[J]. 新余高专学报,2005,(10).

[17] 刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[18] 杨朝会,王丰元,马浩.基于有限元法驱动桥壳分析[J]. 农业装备与车辆工程,2006,(10).

[19] li-Ping,Jeong Kim,Beom-Soo Kang. Analysis and design of hydroforming proess for automobile rear axle housing by FEM[J]. Internation Journal of Machine Tools & Manufacture,2000, (4).

[20] WANG Liang-mo,WANG He-fu,CHEN Jin-rong,LING Zhi-liang,CAO Yu-hua.Development of a Test Machine for IVECO Drive Axle[J]. International Journal of Plant Engineering and Management,2007, (1).

川公网安备: 51019002004831号

川公网安备: 51019002004831号