微型车曲轴成形工艺及模具设计

42页 24000字数+说明书+任务书+开题报告+5张CAD图纸【详情如下】

微型车曲轴成形工艺及模具设计开题报告.doc

微型车曲轴成形工艺及模具设计说明书.doc

成绩评定表.doc

指导教师评分表.doc

曲轴模具上模.dwg

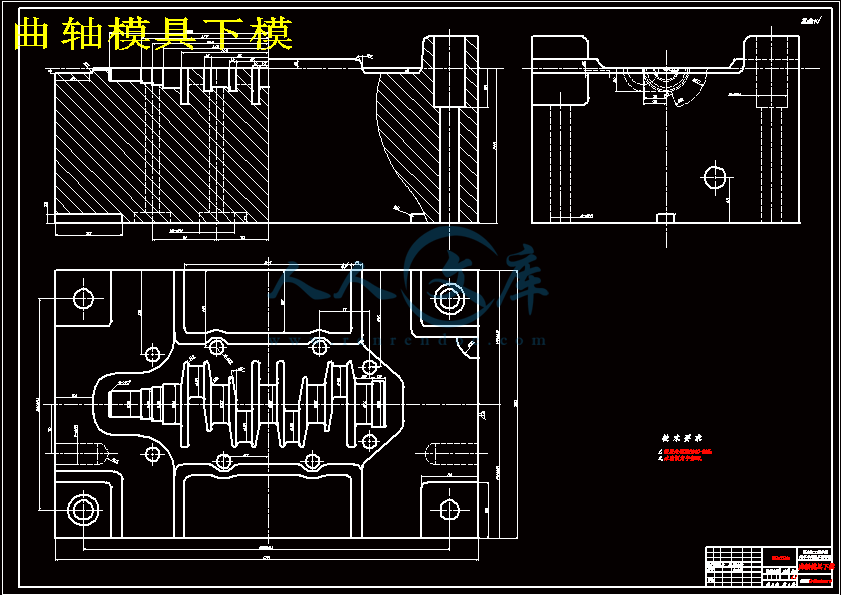

曲轴模具下模.dwg

曲轴模具总图.dwg

曲轴终锻.dwg

曲轴零件.dwg

答辩评分表.doc

设计推荐表.doc

评阅人评分表.doc

过程管理封皮.doc

01-成绩评定表.doc

02-答辩评分表.doc

03-过程管理封皮.doc

05-评阅人评分表.doc

06-任务书.doc

07-优秀毕业设计推荐表.doc

08-指导教师评分表.doc

摘 要

曲轴是最重要的锻件之一。曲轴锻造技术是微车曲轴锻造成形工艺的重要发展趋势。对于精密锻造的微车曲轴,非调制钢将逐渐替代其它原材料。曲轴锻后只进行可控冷却,而不需要进行热处理,避免了热处理变形,节约了能源消耗。精锻后的曲轴只需少量加工就可直接使用,提高了生产效率及材料利用率,降低了生产成本,因此大大提高了曲轴的市场竞争能力。

从80年代发展至今,许多发达国家在曲轴生产过程中,广泛运用CAD/CAM,CAE技术,采用生产管理信息系统和集成制造系统,实现了锻造生产对原材料、工艺和工艺装备最佳方案的选择和整个过程的控制,其锻造生产的合理化、自动化程度很高。

微型车曲轴成形工艺及模具的设计这一课题研究的主要内容有:曲轴的国内外现状,曲轴毛坯成形方法及特点的比较,曲轴结构的设计,曲轴锻造工艺及工艺方案的确定,曲轴模具的设计。

因此,通过课题的研究过程掌握汽车发动机曲轴模具的设计过程,了解锻造的基本工艺,熟练应用PROE、CAD等绘图软件,并具有一定的实验技能和生产实践知识。

关键词:曲轴;成形;工艺;模具设计;模锻

ABSTRACT

The crankshaft is the most important one of the forgings. The crankshaft forging technology is microcar crankshaft forging an important development trend forming process. For precision forging microcar crankshaft, the modulation of the steel will gradually replace other raw materials. The crankshaft forging only controlled cooling after heat treatment. without the need to avoid the heat treatment deformation, save the energy consumption. After precise forging the crankshaft small quantities processing can be used directly. improve the production efficiency and material utilization and reduced production cost, thus greatly improve the market competition ability of the crankshaft.

From the 1980s development so far. many developed countries in the crankshaft production process. the widely used CAD/CAM. CAE technology. using production management information system and integrated manufacturing system. realize the forging production material. process and process equipment best options and the entire process control. the forging production rationalization, high degree of automation.

Microcar forming technology and crankshaft mold design and the subject of research contents include: of the crankshaft situation at home and abroad. crankshaft blank forming methods and characteristics of comparison. crankshaft structure design. crankshaft forging process and technology strategy decision. crankshaft die design.

Therefore. through the topic research process master automobile engine crankshaft mould design process, understand the basic process. skilled forging PROE. such as CAD application of the drawing software. and has certain experiment skill and production practice knowledge.

Key words: The Crankshaft; Forming; Craft; Mold Design; Mould Forging

目 录

摘要 ………………………………………………………………………………………Ⅰ

Abstract ………………………………………………………………………………Ⅱ

第1章 绪论……………………………………………………………………………1

1.1曲轴成形国内外研究现状………………………………………………………1

1.1.1国内研究现状…………………………………………………………1

1.1.2国外研究现状…………………………………………………………2

1.2曲轴毛坯成形方法及特点比较………………………………………………3

1.2.1铸造成形………………………………………………………………3

1.2.2 锻压成形………………………………………………………………5

1.3 选题意义………………………………………………………………………7

第2章 曲轴结构的设计………………………………………………………8

2.1 曲轴的工作条件和设计要求…………………………………………………8

2.2 曲轴结构设计的主要内容………………………………………………………9

2.2.1 曲轴的材料及结构型式的选择………………………………………9

2.2.2 曲轴主要尺寸的确定…………………………………………………9

2.3 本章小结………………………………………………………………………14

第3章 曲轴锻造工艺及工艺方案的确定………………………………………15

3.1 曲轴锻造工艺概述………………………………………………………………15

3.1.1曲轴的自由锻工艺……………………………………………………16

3.1.2曲轴的模锻工艺………………………………………………………16

3.1.3曲轴的全纤维锻造工艺………………………………………………17

3.2曲轴精密模锻成形工艺……………………………………………………18

3.2.1精密模锻主要应用……………………………………………………18

3.2.2锻件材料特性…………………………………………………………19

3.2.3 曲轴精锻工艺分析……………………………………………………19

3.3热锻件图尺寸的确定………………………………………………………21

3.4预锻件的设计……………………………………………………………………24

3.5设备吨位的选择………………………………………………………………26

3.6毛坯尺寸的确定…………………………………………………………………27

3.7本章小结………………………………………………………………………27

第4 章 曲轴锻模设计………………………………………………………………28

4.1模具结构设计…………………………………………………………………28

4.2锻模材料和热处理规范概述……………………………………………………32

4.3曲轴模具加工工艺………………………………………………………………33

4.4本章小结…………………………………………………………………………33

结论………………………………………………………………………………………34

参考文献 ………………………………………………………………………………35

致谢………………………………………………………………………………………37

1.1曲轴成形国内外研究现状

汽车曲轴是汽车发动机的主要运动部件,工作情况极其复杂,他的性能优劣直接影响着发动机的可靠性和寿命。曲轴作为内燃机中承受冲击载荷传递动力的关键零件,是内燃机5大件(机体、缸盖、曲轴、连杆、凸轮轴)中最难以保证加工质量的零部件。曲轴恶劣的工况条件,对其材质、毛坯加工技术、精度、表面粗糙度、热处理和表面强化、动平衡等要求都十分严格。其中任何一个环节的质量对曲轴的寿命和整机的可靠性都有很大的影响。因此世界各国十分重视技术研究,不断改进曲轴加工工艺,最大可能地提高曲轴寿命。由于曲轴的锻造工艺复杂,如何降低载荷、提高模具的使用寿命都是制定曲轴成形工艺所必须重点考虑的,因此,优化曲轴模具结构、消除成形缺陷、提高材料利用率、改善曲轴精密模锻工艺不但可以提高生产效率,也可以为同类曲轴相关模具设计提供理论和实践依据。曲轴材质以及毛坯加工技术、精度、表面粗糙度、热处理和表面强化、动平衡等要求都十分严格。如果其中任何一个环节质量没有得到保证,则可严重影响曲轴的使用寿命和整机的可靠性。世界汽车工业发达国家对曲轴的加工十分重视,并不断改进曲轴加工工艺。

在生产实践中,有限元分析软件与CAD系统的集成应用使设计水平发生了质的飞跃,改变了我国传统锻造产业的基本面貌,主要表现在以下几个方面:(1)增加设计功能,减少设计成本;(2)缩短设计和分析的循环周期:(3)增加产品和工程的可靠性;(4)采用优化设计,降低材料的消耗或成本;(5)在产品制造或工程旌工前预先发现潜在的问题;(6)模拟各种试验方案,减少试验时间和经费等等。

因此,通过课题的研究过程掌握汽车发动机曲轴模具的设计过程,了解锻造的基本工艺,熟练应用PROE、CAD等绘图软件,并具有一定的实验技能和生产实践知识。第2章 曲轴结构的设计

曲轴是发动机中最重要的机件之一。它的尺寸参数在很大程度上不仅影响着发动机的整体尺寸和重量,而且也在很大程度上影响着发动机的可靠性与寿命。曲轴的破坏事故可能引起发动机其它零件的严重损坏,在发动机的结构改进中,曲轴的改进也占有重要地位。随着内燃机的发展与强化,曲轴的工作条件越来越恶劣了。因此,曲轴的强度和刚度问题就变得更加严重了。在设计曲轴时,必须正确选择曲轴的尺寸参数、结构型式、材料与工艺,以求获得经济最合理的效果。

2.1曲轴的工作条件和设计要求

曲轴是在不断周期性变化的气体压力、往复和旋转运动质量的惯性力以及它们的力矩共同作用下工作的,从而使曲轴既扭转又弯曲,产生疲劳应力状态;对内不平衡的发动机曲轴还承受内弯矩和剪力;未采取扭转振动减振措施使曲轴还可能作用着幅值较大的扭转振动弹性力矩。这些载荷都是交变性的,可能引起曲轴疲劳失效。实践表明,弯曲载荷具有决定性作用,弯曲疲劳失效是主要破坏形式。因此曲轴结构强度的研究重点是弯曲疲劳强度,曲轴设计上要致力于提高曲轴的疲劳强度。

曲轴形状复杂,应力集中现象相当严重,特别在连杆轴颈与曲柄臂的过渡圆角处和润滑油孔出口附近的应力集中尤为突出。通常的曲轴断裂、疲劳裂纹都始于过渡圆角和油孔处。曲轴弯曲疲劳破坏和扭转疲劳破坏严重。弯曲疲劳裂缝从轴颈根部表面的圆角处发展到曲柄上,基本上成450折断曲柄;扭转疲劳破坏通常是从机械加工不良的油孔边缘开始,约成450剪断曲柄销,如图2.1。所以,在设计曲轴时,要特别注意设法缓和应力集中现象,强化应力集中部位。

曲轴各轴颈在很高的比压下,以很大的相对速度在轴承中发生滑动摩擦。这些轴承在实际变工况运转条件下并不总能保证为液体摩擦,尤其当润滑油不洁净时,轴颈表面遭到强烈的磨料磨损,使得曲轴的实际使用寿命大大降低。所以,设计时,要使其各摩擦表面耐磨,并匹配好适当材料的轴瓦。结 论

通过曲轴锻造成形方法锻造的非调制钢曲轴是目前中小型曲轴锻造成形发展的主要趋势。本文针对微型车曲轴典型的平面四拐曲轴进行了精密锻造成形的工艺分析和模具设计,运用了CAD、PROE等软件对曲轴及曲轴成形模具的结构进行绘制,研究了曲轴成形的方法及曲轴在设计过程中材料、结构等存在的技术要求,最终完成了曲轴锻造模具的设计。并对曲轴锻造成形工艺进行了透彻的分析。在做了大量的研究工作基础上,取得了如下的研究成果:

1.对预锻件结构、模具结构和坯料进行设计,最后消除缺陷,从而大大缩短试模周期,提高效率,降低成本。

2.设计曲轴,正确选择曲轴的尺寸参数、结构型式、材料与工艺,从而获得经济最合理的效果。

3.曲轴平衡块属于薄板高筋形状, 成形困难,可通过两个主要途径进行改善: 一是在预锻件平衡块内侧设计厚度( 本次设计15mm) 适当的工艺连皮。

4.曲轴锻造成形的工艺要点应为: 精备料、少无氧化加热、快成形( 减少温降) 、热切边、热校正、可控冷却。

参考文献

[1] 王一治.介绍几种曲轴制造先进技术.机械制造,1996,11.

[2] 王一治.国内外曲轴制造工艺综述.山东农机,2001,05.

[3] 李海国.国内外内燃机曲轴制造技术现状及发展趋势.制造技术与机床,2003,(5):12-15.

[4] 李海国.内燃机曲轴制造技术现状及发展方向.机械工人,2003,2:7—8.

[5] 李海国.曲轴圆角滚压强化工艺综述.山东农机,2002,2.

[6] 罗晴岚.曲轴锻件的生产与模锻线设计.锻压机械,2001,(2):6-12.

[7] 罗晴岚. 曲红亮.汽车内燃机锻造生产论述[J]. 锻压装备与制造技术,2004,( 2) : 24-26.

[8] 李井会.许维军.刘洪波.曲轴制造工艺综述. 船舶工业技术经济信息,2002,27:7—9.

[9] 顾卫星.铸造高新技术的发展与应用.机械工艺师,1995,4.

[10] 周敬恩. 模具材料选用、热处理与使用寿命. 金属热处理 1999,5.

[11] 徐耀坤. 模具材料及热处理技术对模具寿命影响的研究. 锻压技术, 2002, 4.

[12] 何剑斌. 发动机曲轴的制造工艺与发展. 中国高新技术企业, 2008, 4.

[13] 黄应勇. 曾林微型汽车曲轴加工工艺探究. 沿海企业与科技, 2010(9).

[14] 汤晓宇. 汽车发动机曲轴机械加工技术. 汽车工艺与材料, 2007(6).

[15] 王建军. 发动机曲轴制造工艺及生产线柔性化改造研究. 中国科技博览, 2009(10).

[16] P Panjan.I Urankar.B Navinsek Improvement of hot forging tools with duplex treatment 2002

[17] C H Lee.S kobayashi Elastic-Plastic Analysis of Plane-Strain and Axisymme-tric Flat PunchIndentation by the Finite Element Method 1970(12)

[18] 张志文.锻造工艺学.北京:机械工业出版社,1983:96-105

[19] 中国机械工程学会锻压学会.锻压手册.北京:机械工业出版社,2002:146

[20] 锻模设计手册编写组.锻模设计手册.北京:机械工业出版社,1991

[21] 焉永才.在热模锻压机上成形空间曲线分模四拐曲轴的工艺研究.压力加工,2001,(9):45-46

[22] 赵洲城,杨柳.锤锻曲轴工艺的改进设计.锻压机械,1997,(6):31-33

[23] 李兰芬.对曲轴锻造工艺的订正和补充.河北科技大学学报,1998,19(1):25-27

川公网安备: 51019002004831号

川公网安备: 51019002004831号