中型载货汽车车架有限元静力学分析

48页 22000字数+说明书+任务书+开题报告+1张CAD图纸【详情如下】

中型载货汽车车架有限元静力学分析开题报告.doc

中型载货汽车车架有限元静力学分析说明书.doc

任务书.doc

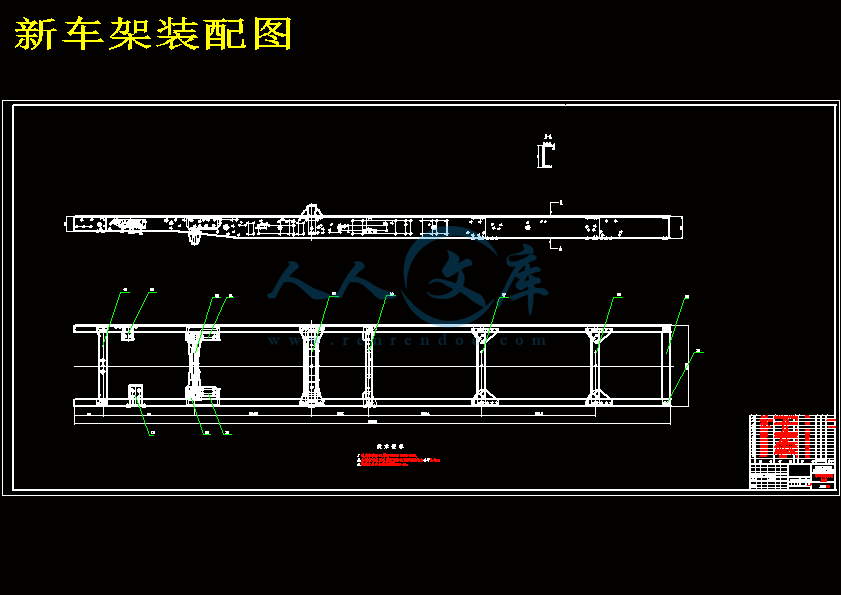

新车架装配图.dwg

答辩相关材料.doc

说明书封皮.doc

说明书摘要和目录.doc

过程管理封皮.doc

摘要

汽车车架作为汽车关键的承载部件,它将发动机和车身等总成连成一个有机的整体,承受着来自道路及各种复杂载荷的作用,而且汽车上许多重要总成都是以车架为载体,因此设计出重量轻且各方面性能达到要求的车架结构是一项重要工作。传统的车架结构设计是采用类比的思想进行经验设计,车架的这种设计模式导致的问题包括两个方面:一是车架简化计算精度不够,为保证强度及刚度要求而使车架的设计过于安全,造成设计出的车架结构过重,增加了设计成本;二是造成车架的设计与计算分离,不利于提高车架设计人员的设计水平。设计出的车架结构除了个别部位的应力水平比较高外,大部分部位的应力水平较低。因此,有必要采用有限元法对车架结构进行优化设计,以降低车架的重量,减少汽车的制造成本,提高市场竞争力。

本文以解放J4R中型载货汽车车架为研究对象,在现有CAD图纸的情况下进行简化,通过对ANSYS软件的学习,以Pro/E软件创建车架实体模型,对车架的静力以及模态进行了分析。得到一些有益的结论,并掌握了一般静力分析中的网格划分、约束加载、分析求解等过程进行了认真的学习,为车架的设计和改进提供了指导作用。

关键词:中型载货汽车;车架;ANSYS;静力分析;模态分析

ABSTRACT

As an important component, frame carrying the whole vehicle, such as assembly, take the engine and body together into an organic whole,endure the loads from the road and many kind of complex loads, and many important assemblys are based on frame,use the frame as a vector. So design a lightweight and all aspects of performance to meet the requirements of the frame structure is an important work. The frame structure of traditional design is the idea of ??experience with analog design, this methed caused two problems: First, simplify the calculation accuracy of the frame is not enough to ensure the strength and stiffness requirements of leaving the frame design is too safe, resulting the frame structure designed overweight. Second is caused by separation of design and calculation of the frame, the frame is not conducive to raising the level of the designer's design. In addition to the frame structure designed for individual parts of the stress level is relatively high, most parts of the stress level low. Therefore, it is necessary to use finite element method to optimize the design of the frame structure to reduce the chassis weight, reduce vehicle manufacturing costs, improve market competitiveness.

In this paper, use FAW J4R medium truck frame for the study, in study of ANSYS software ,and use Pro / E software to create solid models of the static frame and the mode were analyzed. Get some useful conclusions, and mastery of the general process of static analysis for improved frame design and provide guidance.

Key words: MediumTruck ;Frame;ANSYS; Static Analysis; Modal Analysis

目 录

摘 要I

AbstractII

第1章 绪论1

1.1 选题的背景1

1.2 选题的目的1

1.3 选题的意义1

1.4 研究现状2

1.5 课题主要内容4

第2章 有限元基础及ANSYS软件介绍5

2.1 有限元分析简介5

2.2 有限元方法的基本求解过程6

2.3 有限元分析的误差及建模准则7

2.4有限元分析软件ANSYS简介9

2.4.1 ANSYS的发展概述9

2.4.2 典型的ANSYS分析过程10

2.4.3 ANSYS的主要功能11

2.4.4 ANSYS的主要特点12

2.4.4 ANSYS软件提供的分析类型13

2.5 本章小结14

第3章 车架有限元模型的建立15

3.1 车架的实体建模15

3.1.1 Pro/E软件简介15

3.1.2 Pro/E软件基本功能16

3.1.3 几何建模的简化16

3.2 应用Pro/E软件三维几何模型的建立18

3.3 应用ANSYS软件对车架模型进行网格划分19

3.4 实体单元Solid 45的简介21

3.5 本章小结24

第4章 车架有限元的静力级模态分析25

4.1 车架静力分析25

4.1.1 车架受力情况25

4.1.2车架结构静力分析及约束处理26

4.2 车架模态分析33

4.2.1 结构动力性能分析方程34

4.2.2 车架结构模态分析34

4.2.3 分析结果41

4.3 本章小结41

结论42

参考文献43

致谢44

附录45

第1章 绪论

1.1 选题的背景

车架是汽车各总成的安装基体,它将发动机和车身等总成连成一个有机的整体,承受着来自道路及各种复杂载荷的作用,而且汽车上许多重要总成都是以车架为载体,因此设计出重量轻且各方面性能达到要求的车架结构是一项重要工作。传统的车架结构设计是采用类比的思想进行经验设计,车架的这种设计模式导致的问题包括两个方面:一是车架简化计算精度不够,为保证强度及刚度要求而使车架的设计过于安全,造成设计出的车架结构过重,增加了设计成本;二是造成车架的设计与计算分离,不利于提高车架设计人员的设计水平。设计出的车架结构除了个别部位的应力水平比较高外,大部分部位的应力水平较低。因此,有必要采用有限元法对车架结构进行优化设计,以降低车架的重量,减少汽车的制造成本,提高市场竞争力。

1.2 选题的目的

通过本文的研究,预计达到以下目的:

(1)将有限元技术应用于中型载货汽车车架设计做好基础性工作。

(2)通过运用有限元软件对车架结构进行分析,可供车架设计有关人员提供参考。

(3)对所研究的车架进行结构的静、动态特性分析,为车架的设计提供理论支持。

(4)利用有限元法进行结构模态分析,可以得到车架结构的动态特性。从设计上避免车架出现共振的现象。

1.3 选题的意义

(1)运用有限元法对初步设计的车架进行辅助分析将大大提高车架开发、设计、分析和制造的效能和车架的性能。

(2)车架在各种载荷作用下,将发生弯曲、偏心扭转和整体扭转等变形。传统的车架设计方法很难综合考虑汽车的复杂受力及变形情况,有限元法正好能够解决这一问题。

(3)利用有限元法进行结构模态分析,可以得到车架结构的动态特性。从设计上避免车架出现共振的现象。

(4)通过对车架结构的优化设计,可以进一步降低车架的重量,在保证车架性能的前提下充分的节省材料,对降低车架的成本具有重要的意义。

结 论

车架是汽车的基础,其不仅要固定汽车大部分部件的位置,而且还要承载车内外的各种载荷,不合理的车架结构不仅会带来安全隐患,而且还会对汽车的性能造成很大的影响。而设计和改进车架要以车架的承载特性作为基础,因此,深入研究和分析车架特性具有比较重要的意义。而采用CAD/CAE技术,不仅可以节约设计成本,而且还可以有效提高设计质量。本课题以农用货车的车架作为研究对象,在利用ProE软件进行实体建模后,利用CAE软件ANSYS,对车架进行了静态、模态以及动态响应分析。

通过对解放CA1093长头载货汽车车架进行静态分析、分别对车辆在满载情况下弯曲、扭转、紧急制动和急转弯四种工况进行分析,得出了车辆在四种工况下的的位移及应力分布图,对车辆的基本运动形态和可能遇到的情况进行了模拟分析,对车架的应力集中和各部位的受力进行了模拟,为车架的设计以及车架的改进提供了有力的理论基础。动态有限元分析,也是对车架安全性的进一步分析,得出的频率与发动机的怠速频率、爆发频率、路面的垂直振动均没有发生共振,说明车架是安全的。

运用ANSYS对车架结构的静、动态特性进行了分析研究,并对分析过程步骤进行了规范化。通过分析,掌握了车架结构的特性,对车架结构进行了评价。为以后的工作中对汽车零部件的分析打下了良好的理论及方法基础。

参考文献

[l]羊拯民.汽车车身设计[M].北京:机械工业出版社.2008.10

[2]谭继锦,张代胜.汽车结构有限元分析[M].北京:清华大学出版社.2009

[3] 陈家瑞.汽车构造[M].北京:机械工业出版社,2009.2

[4] 贾广田,越野车车架有限元分析及结构优化设计:[D],哈尔滨:哈尔滨工业大学,2004

[5] 张洪信.有限元基础理论与ANSYS应用[M].北京:机械工业出版社.2006

[6] 张朝晖.ANSYS8.0结构分析及实例解析[M].北京:机械上业出版社.2005

[7] 钟日铭.Pro/ENGINEER Wildfire4.0中文版工业设计手册[M].北京:人民邮电出版社,2008.12

[8] 成大仙.机械设计手册[M].北京:化学工业出版社,2004.

[9] 廖日东,王健等.有限元技术在载货车辆车架分析中的应用化[J].车辆与动力技术.2006,1 02(2):54-59

[11] 李波.某载货车车架结构分析与优化设计[D].安徽:合肥工业大学.2009

[12]何丽君.基于有限元法的重型载货车车架轻量化研究[D]. 安徽:合肥工业大学.2010

[13] 李正网. 基于ANSYS的重型货车车架结构分析和优化研究[D].重庆:重庆交通大学.2009

[14]李德信,吕江涛,应锦春.SX360型自卸车车架有限元分析模型的建立及动静态特性分析[J].机械科学与技术.2002.21(3):380-386

[15]倪樵,马力.改型载货车车架的静动力分析[J].专用汽车.2001(2):28—29

[16]李宏雁.ANSYS的设计优化理论及应用[J].一重技术.2003(2):24-26

[17] Kim,H.S.And Huh,H.Vehicle Structural collapse Analysis Using a FiniteElement Limit Method[J].Int.J.Vehicle Design.2000.21(4/5)(special issue)

[18] D Radaj,A Zimmer,H Gresster.Finite Element Analysis,an Automobile

Engineer’S Tools.SAE 74008

川公网安备: 51019002004831号

川公网安备: 51019002004831号