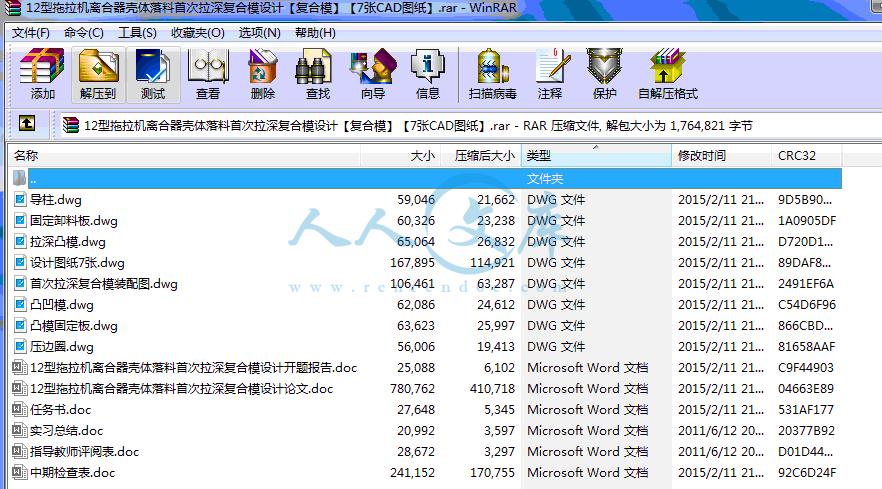

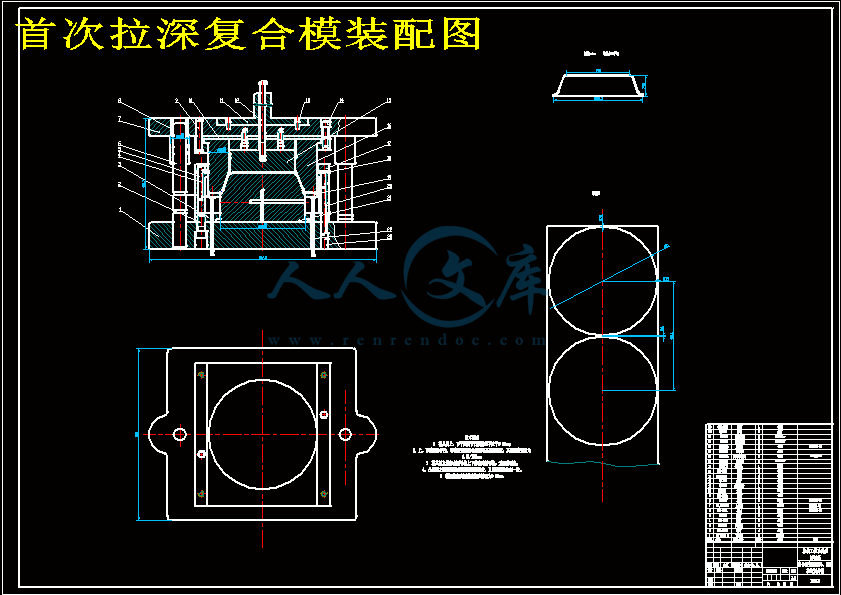

12型拖拉机离合器壳体落料首次拉深复合模设计

34页 17000字数+说明书+任务书+开题报告+7张CAD图纸【详情如下】

中期检查表.doc

任务书.doc

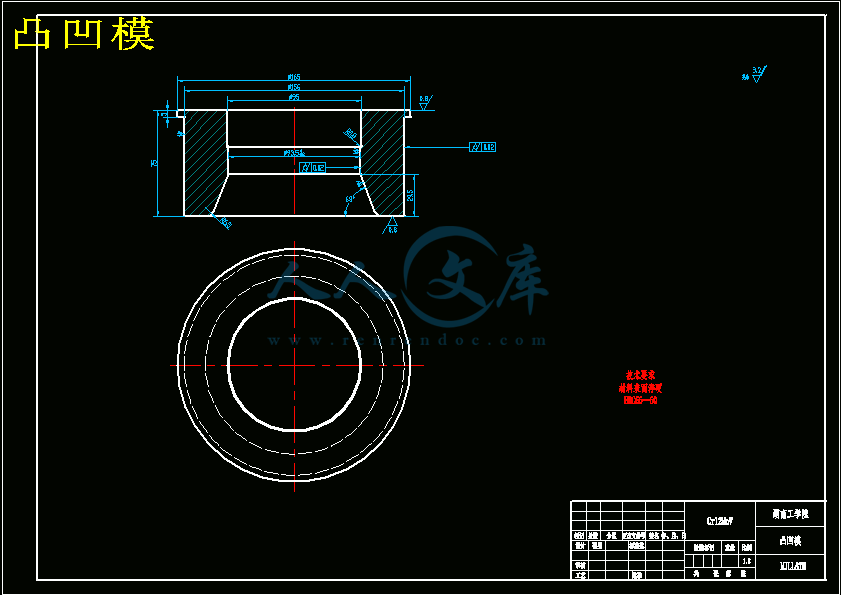

凸凹模.dwg

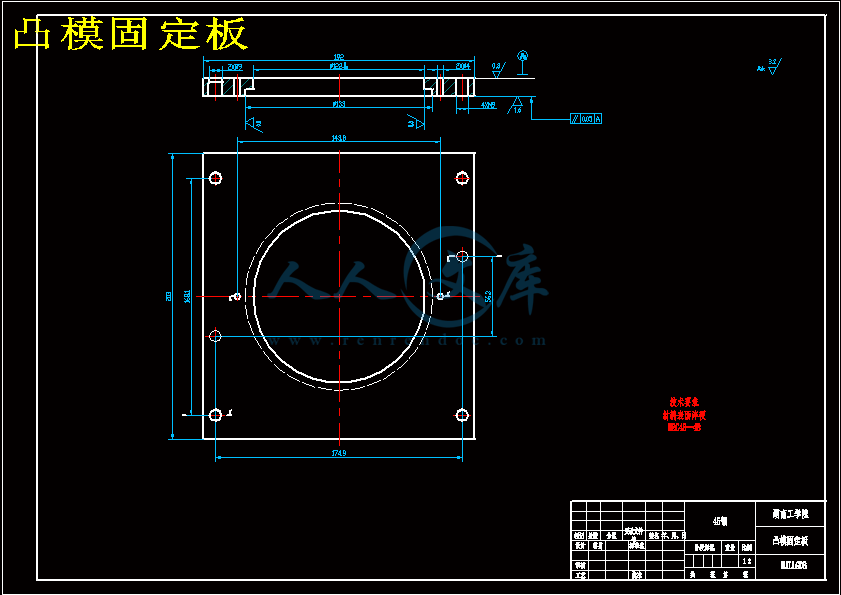

凸模固定板.dwg

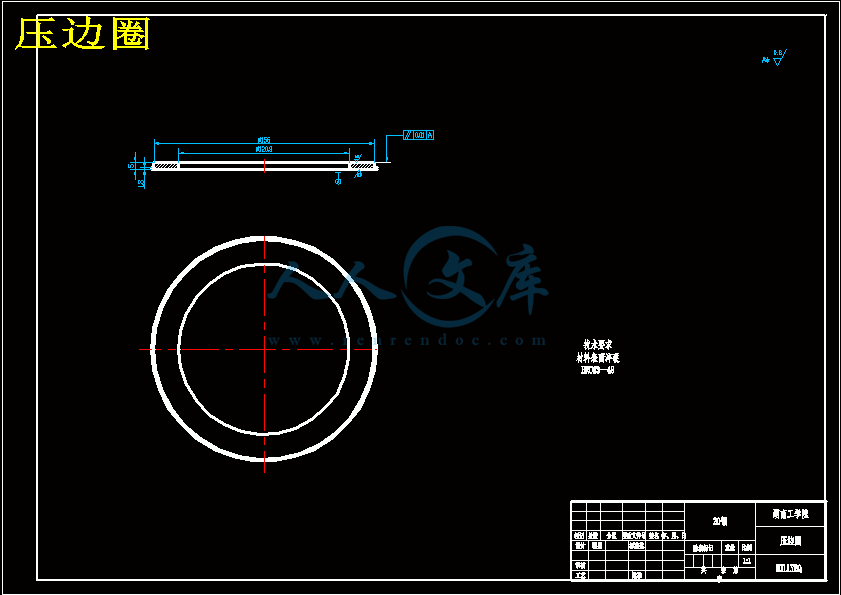

压边圈.dwg

固定卸料板.dwg

实习总结.doc

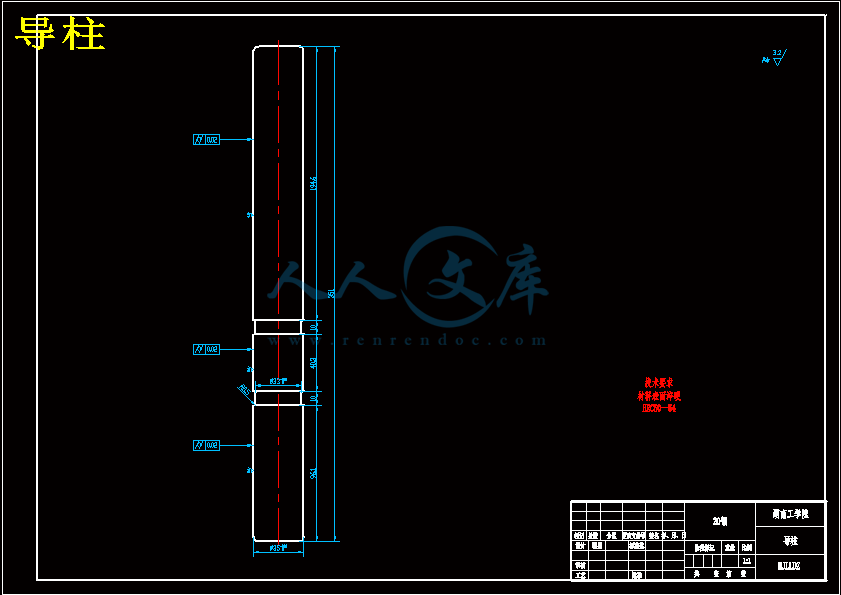

导柱.dwg

拉深凸模.dwg

指导教师评阅表.doc

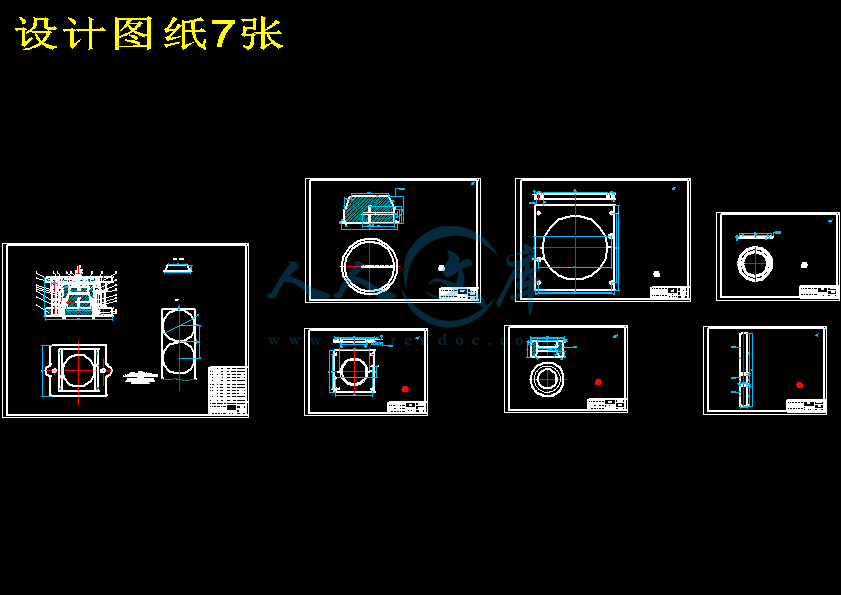

设计图纸7张.dwg

首次拉深复合模装配图.dwg

12型拖拉机离合器壳体落料首次拉深复合模设计开题报告.doc

12型拖拉机离合器壳体落料首次拉深复合模设计论文.doc

摘 要

本次的模具设计为离合器壳体落料、首次拉深复合模设计。离合器壳体才用的材料是20号钢,厚度3mm,该材料强度低,韧性、塑性和焊接性较好,用途非常广泛。适用于制造汽车、拖拉机及一般机械制造业中建造部分零件。如汽车上的手刹蹄片、杠杆轴、传动被动齿轮及拖拉机上的凸轮轴、悬挂均衡器轴、离合器壳体等。

首先对零件进行了工艺性分析,确定冲压所需的如落料、拉深,整形等一系列工序。其次经过计算分析确定工艺方案完成该模具的排样设计,凸、凹模工作部分的设计计算,还有模具结构和工艺零件设计,选择合适的模具材料和合理的加工工艺。在设计过程中,还利用CAD绘制了一套模具装配图和零件图。

关键词 :离合器壳体;落料;拉伸;复合模;设计

ABSTRACT

The mold design for the clutch housing blanking, drawing the first time, compound die design. Clutch housing material is used only 20 steel, the thickness of 3mm, the low material strength, toughness, ductility and good weldability, uses very extensive. For the manufacture of automobiles, tractors and general construction machinery manufacturing industry in some parts. If the car's hand brake shoe, lever shaft, transmission gears and tractor passive camshafts, suspension equalizer shaft, clutch housing and so on.

First of all parts of the process of analysis, to determine if the required blanking press, drawing, shaping and a series of processes. Second, after completion of the program calculation process to determine the layout of the mold design, convex and concave parts of the mold design and calculation work, as well as part design mold structure and process, select the appropriate mold material and reasonable process. In the design process, also used CAD drawing die assembly and part drawings

Key words Clutch housing;Blanking;Tensile;Compound Die;Design

目 录

前言……………………………………………………………………………………1

1 零件的工艺性 ……………………………………………………………………2

1.1 原始资料……………………………………………………………………2

1.2 零件材料及其冲压工艺性分析……………………………………………2

1.3 确定工艺方案和模具形式 …………………………………………… …4

2 主要工艺参数的计算 ……………………………………………………………5

2.1 落料尺寸的计算……………………………………………………………5

2.2 确定排样方案………………………………………………………………7

2.3 计算拉深次数………………………………………………………………8

2.4 拉深冲压力的计算…………………………………………………………9

2.5 冲压设备的选择 …………………………………………………………11

3 模具设计…………………………………………………………………………12

3.1 模具结构的设计 …………………………………………………………13

3.2 模具的闭合高度 …………………………………………………………14

3.3 模具工作部分尺寸及公差计算 …………………………………………14

4 冲模零件的设计…………………………………………………………………16

4.1 落料凹模的设计 …………………………………………………………16

4.2 凸凹模(落料凸模和拉深凹模)的设计 ………………………………19

4.3 冲模的导向装置 …………………………………………………………19

4.4 定位装置 …………………………………………………………………22

4.5 卸料装置 …………………………………………………………………24

4.6 推件装置的设计 …………………………………………………………25

4.7 其它冲模零件设计 ………………………………………………………26

参考文献 ……………………………………………………………………………29

致谢 …………………………………………………………………………………30

附录 …………………………………………………………………………………31

1.2 零件材料及其冲压工艺性分析

1.2.1 零件材料的分析

冷冲压模具包括冲裁、弯曲、拉深、成形等各种单工序模和由这些基本工序组成的复合模、级进模等各种模具。设计这些模具时,首先要了解被加工材料的力学性能。材料的力学性能是进行模具设计时各种计算的主要依据。故在分析零件冲压成形工艺,设计冲压模具前,必须要了解和掌握材料的一些力学性能,以便设计。现将离合器壳体零件材料为20号钢的力学性能主要参数及其概念叙述如下:

(1)应力:材料单位面积上所受的内力,单位是N/mm1.3 确定工艺方案和模具形式

在冲压分析的基础上,找出工艺与模具设计的特点与难点,根据实际情况提出各种可能的冲压工艺方案,内容包括工序性质,工序数目,工序顺序及组合方式等,有时同一种冲压零件也可能存在多个可行的方案,通常每种方案各有优缺点,应从产品质量生产效率,设备占用情况,模具制造的难易程度和模具的使用寿命的高低,生产成本,操作方便与安全程度等方面进行综合分析、比较,确定出适合于现有生产条件的最佳方案,故在一定的条件下,以最简单的方法,最快的速度,最少的劳动量,最少的费用,可靠的加工出符合图样各项要求的零件,在保证加工质量的前提下,选择经济合理的工艺方案。

确定工艺方案及模具形式:

1、根据对冲压零件的形状、尺寸、精度及表面质量要求的分析结果,确定冲压所需的基本的工序,如落料、、拉深、整形等。

2、根据初步工艺计算,确定工艺数目,如冲压次数、拉深次数等。

3、根据个工序的变形特点、质量要求等确定工序顺序。

一般可按照下列原则进行:

1)、对冲带孔的或有缺口的冲裁件,如选用简单模,一般先落料,再冲孔或切口,使用级进模,则先冲空孔或切口后落料

2)、对于到孔的拉深件,一般先拉深,后冲孔,但孔的位置在零件底部且孔径尺寸要求不高时,也可先冲孔后拉深。

3)、对于形状复杂的拉深件,为便于材料变形和流动,应先形成内部形状,再拉深外部形状。

4)、整形或校平工序,应在冲压件基本成型以后进行。

4、根据生产批量和条件(冲压加工条件和模具制造条件)确定工序组合。生产批量大时,冲压工序应尽可能组合在一起,用复合模具;小批量生产用单工序简单模。

由于冲压该零件需要的多道工序完成,因此选择合理的成形工艺方案十分重要,考虑到生产批量大,应在生产合格零件的基础上尽量提高生产效率,降低生产成本。

要提高生产成本,应该尽量选择合理的工艺方案,选择复合能复合的工序,但复合程度太高,模具的结构复杂,安装调试困难,模具成本高,同时可能降低模具的强度,缩短模具寿命。

根据零件形状确定冲压工序类型和选择工序顺序,冲压该零件需要的基本工序有落料、成型、拉深。在凸模固定板与上模座之间加一块淬硬的垫板,可避免硬度较低的模座因局部受凸模较大的冲压力而出现凹陷,致使凸模松动。有些模具在凹模与下模座之间也加垫板,目的是为了提高模具是使用寿命。

垫板的平面形状与尺寸与固定板相同,其厚度一般取6~10mm。

在垫板上穿过连接螺钉、卸料螺钉和定位销出要钻通孔,其直径应比相应件的直径增大0.5~1mm。应注意,穿销孔是在装模具时调整好冲裁间隙后,连同模座和固定板一起经钻孔、绞孔加工出来的,垫板淬火前应将穿销孔扩大,以免垫板淬火变形后难以打入销钉。

如果模座是用钢板制造的,当凸模截面面积不太小时,可以省去垫板。

4.7.4 紧固件

冲模上的紧固件包括连接螺钉和定位销钉。受力较大的连接螺钉一般都采用内六角螺钉,其特点是用45号钢制造,并淬火达35~40HRC,因此可承受较大的拉应力。受力不大的小螺钉可以采用普通圆柱头螺钉,但一般不用半球头螺钉或沉头螺钉。前者一字槽容易拧坏,后者装配时不变便调整。

定位销钉采用普通圆柱销,可以承受一定的切应力。

参考文献

[1] 刘心志 《冷冲压工艺及模具设计》 重庆大学出版社

[2] 万战胜 《冲压工艺及模具设计》 铁道出版社

[3] 《冲模设计》 吉林人民出版社

[4] 《实用冲压技术》 机工出版社

[5] 《冷冲压及塑料成型工艺与模具设计资料》 机工出版社

[6] 冯炳尧《模具设计与制造简明手册》 上海出版社

[7] 郑家贤《冲压工艺模具设计实用技术》 机械工业出版社

[8] 梁炳文《实用板金冲压工艺图集》 机械工业出版社

川公网安备: 51019002004831号

川公网安备: 51019002004831号