CK6136数控卧式车床机械结构设计

51页 19000字数+说明书+任务书+外文文献+5张CAD图纸【详情如下】

ck6136主轴箱零部件展开图.dwg

CK6136数控卧式车床机械结构设计开题报告.doc

CK6136数控卧式车床机械结构设计说明书.doc

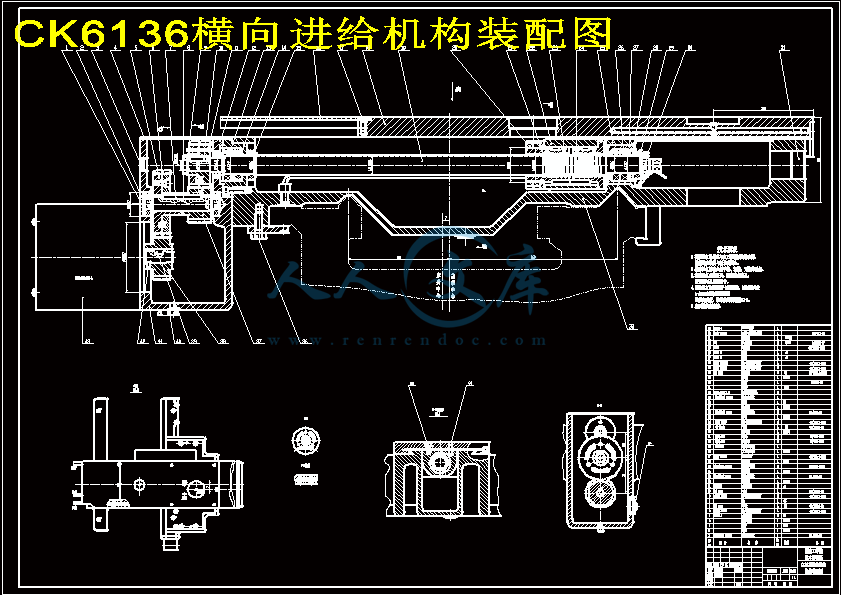

CK6136横向进给机构装配图.dwg

外文文献.wps

套筒.dwg

封面及附录.doc

摘要.wps

轴套.dwg

轴承端盖.dwg

目 录

1 数控车床的加工特点分析1

1.1 数控车床的优点1

1.2 数控车床加工特点1

1.3 适合数控车床加工的零件2

2 总体方案设计3

2.1 主传动的组成部分4

2.2 机床主要部件及其运动方式的选定5

2.3 机床参数的拟定5

2.4 各组成部件的特性与所应达到的要求8

3 机床主传动设计10

3.1 主要技术参数的确定10

3.2 电动机的选择18

3.3 齿轮传动的设计计算19

3.4 轴的设计计算21

4 横向进给系统的设计计算33

4.1 滚珠丝杠螺母副的选择计算33

4.2 步进电机的选择37

5.1 绘制控制系统结构框图40

5.2 选择中央处理单元(CPU)的类型41

5.3 存储器扩展电路设计41

5.4?I/O接口电路及辅助电路设计42

参考文献47

致 谢48

附 录49

摘 要

CK6136卧式数控车床机械结构设计介绍了数控机床的特点及其在制造中的应用,对数控机床的功能特点作了较为详尽的分析,并在此基础上给出了数控机床系统的体系结构。

本次设计从总体入手,再进行主传动和横向进给传动系统设计,最后设计控制系统。首先分析数控车床的加工特点及其优点,从而知道数控车床在加工中的重要性,确定此次设计的背景。主传动系统设计是机床设计中非常重要的组成部分,其设计主要由机床的级数入手,于结构式、结构网及转速图拟定,再到齿轮和轴的设计,最后进行齿轮和轴的核算。横向进给部分则对滚珠丝杠螺母副进行选择计算,再选择电动机,使之满足对机床的各项需求。控制系统部分的设计是通过各种辅助电路设计达到对数控车床的整体控制。此次设计的成果是出一张总体机构图和一张主轴箱部件展开图及一张横向进给机构部件图。

关键词:数控车床;主传动系统;横向进给机构;控制系统

ABSTRACT

Horizontal CNC Lathe CK6136 mechanical design features of CNC machine tools are introduced and their application in manufacturing of CNC machine features a more detailed analysis made, and on this basis, given the system structure of CNC machine tools.

The design of the overall start, and then the main drive and the cross feed drive system design, final design of the control system.First, the processing characteristics of CNC lathes and advantages of CNC lathes in order to know the importance of processing to determine the background of the design.Machine tool main drive system design is the design of a very important part of its design to start mainly by the series machines, the structure, structure, development of networks and speed chart, to the gear and shaft design, the final accounting of the gear and shaft.Traverse part of the ball screw pair for selection and calculation, and then select the motor, so as to meet the demand for machine tools.Control system part of the design is achieved through a variety of auxiliary circuit design the overall control of the CNC lathe.The results of the design is out of a total organizational chart and a spindle box and a lateral expansion plan component feed mechanism parts drawings.

Keywords: CNC lathe; main drive; horizontal feed mechanism; control system

2.1 主传动的组成部分

主传动由动力源、变速装置及执行元件(如主轴、刀架、工作台等)部分组成。主传动系统属于外联系传动链。

主传动包括动力源(电动机)、变速装置、定比传动机构、主轴组件、操纵机构等十部分组成。

2.1.1 动力源

电动机或液压马达,它给执行件提供动力,并使其获得一定的运动速度和方向。

2.1.2 定比传动机构

具有固定传动比的传动机构,用来实现降速、升速或运动联接,本设计中采用齿轮和带传动。

2.1.3 变速装置

传递动力、运动以及变换运动速度的装置,本设计中采用两个滑移齿轮变速组和一个背轮机构使主轴获得18级转速。

2.1.4 主轴组件

机床的执行件之一,它由主轴支承和安装在主轴上的传动件等组成,

2.1.5 开停装置

用来实现机床的启动和停止的机构,本设计中采用直接开停电动机来实现主轴的启动和停止。

2.1.6 制动装置

用来控制主轴迅速停止转动的装置,以减少辅助时间。本设计中采用电磁式制动器。

2.1.7 换向装置

用来变换机床主轴的旋转方向的装置。本设计中采用电动机直接换向。

2.1.8 操纵机构

控制机床主轴的开停、换向、变速及制动的机构。本设计中,开停、换向和制动采用电控制;变速采用液压控制。

2.1.9 润滑与密封

为了保证主传动的正常工作和良好的使用寿命,必须有良好的润滑装置和可靠的密封装置。本设计中采用箱外循环强制润滑,主轴组件采用迷宫式密封。

2.1.10 箱体

上述个机构和装置都装在箱体中,并应保证其相互位置的准确性。本设计中采用灰铁铸造箱体。

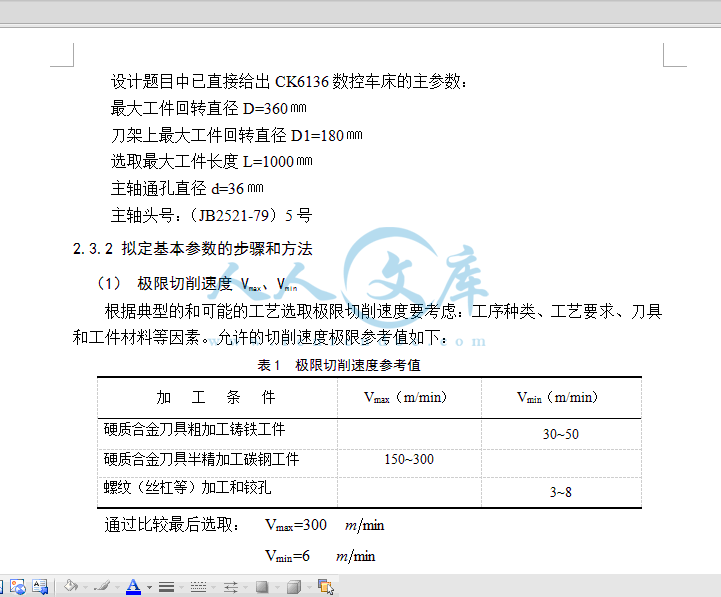

设计题目中已直接给出CK6136数控车床的主参数:

最大工件回转直径D=360㎜

刀架上最大工件回转直径D1=180㎜

选取最大工件长度L=1000㎜

主轴通孔直径d=36㎜

主轴头号:(JB2521-79)5号

2.3.2 拟定基本参数的步骤和方法

(1) 极限切削速度 Vmax、Vmin

根据典型的和可能的工艺选取极限切削速度要考虑:工序种类、工艺要求、刀具和工件材料等因素。允许的切削速度极限参考值如下:

表1 极限切削速度参考值

加 工 条 件Vmax(m/min)Vmin(m/min)

硬质合金刀具粗加工铸铁工件30~50

硬质合金刀具半精加工碳钢工件150~300

螺纹(丝杠等)加工和铰孔3~8

通过比较最后选取: Vmax=300

Vmin=6

(2) 主轴的极限转速

计算车床主轴极限转速时的的加工直径,按经验分别取(0.1~0.2)D和(0.45~0.5)D。则主轴极限转速应为:

在nmin中考虑车螺纹和铰孔时,其加工最大直径应根据实际加工情况选取0.1D和50㎜左右。

在最后确定nmax,nmin时,还应与同类型车床进行对比。根据切削需要,主轴极限转速确定为:

nmax== =2040

参考文献

[1] 成大先.机械设计图册(第一卷)[M]. 北京:化学工业出版社,2000.

[2] 李洪. 实用机床设计手册[M]. 辽宁科技出版社, 1999

[3] 王小华. 机床设计图册[M]. 机械工业出版社, 1979

[4] 机床主轴变速箱设计指导书[M]. 机械工业出版社,

[5] JCK6136数控车床使用说明书

[6] 机床数控系统设计院指导书[M]. 中国科技出版社,

[7] 机电综合设计指导书[M]. 中国人民大学出版社,

[8] 郑堤. 数控机床与编程[M]. 化学工业出版社,2008.2

[9] 黄鹤汀. 金属切削机床设计[M]. 机械工业出版社,2004.2

[10] 王大康.机械设计课程设计手册[M]. 第2版. 高等教育出版社,2007.8

[11] 孙桓. 机械原理[M]. 第7版. 高等教育出版,2006.5

[12] 纪名刚. 机械设计[M]. 第8版. 高等教育出版,2006.5

[13] 王大康. 机械设计综合课程设计[M].第2版.机械工业出版社,2009.7

[14] 黄开榜. 金属切削机床[M]. 第2版.哈尔滨工业大学出版社,2006.9

川公网安备: 51019002004831号

川公网安备: 51019002004831号