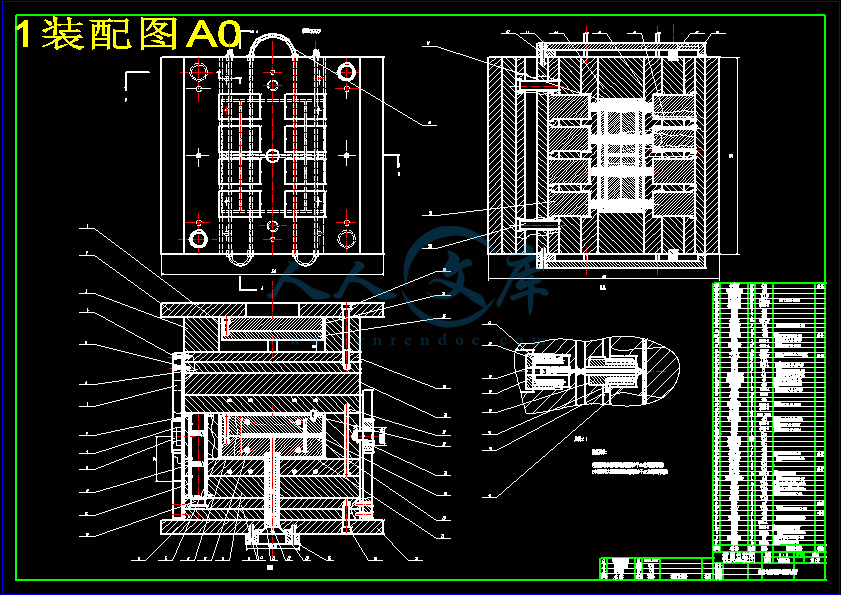

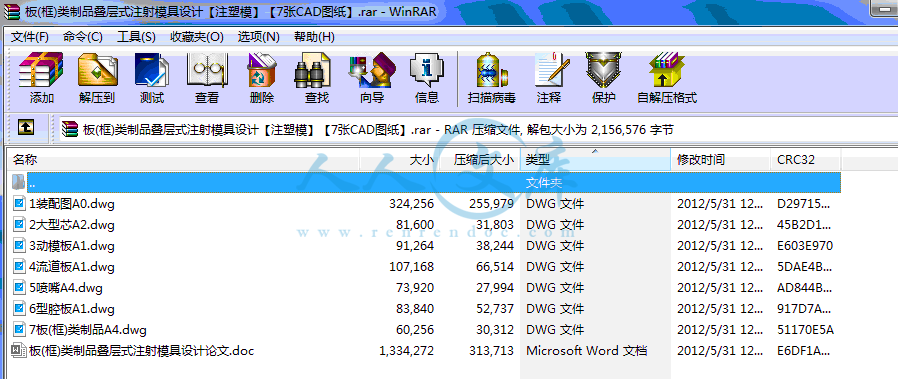

板(框)类制品叠层式注射模具设计

37页 10000字数+说明书+7张CAD图纸【详情如下】

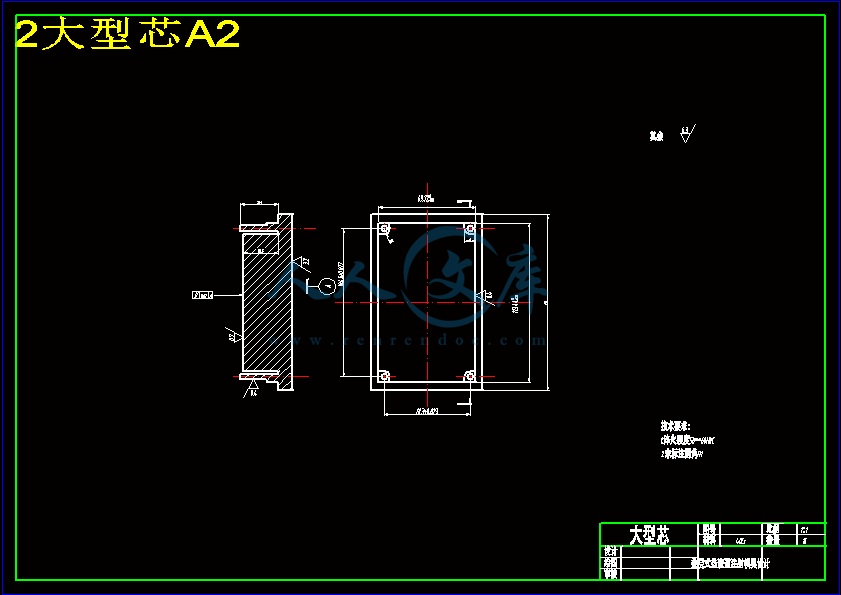

3动模板A1.dwg

4流道板A1.dwg

5喷嘴A4.dwg

6型腔板A1.dwg

7板(框)类制品A4.dwg

板(框)类制品叠层式注射模具设计论文.doc

1装配图A0.dwg

2大型芯A2.dwg

摘要

本论文设计了仪器外壳的叠层式热流道模具结构。该模具有2层,每层8个型腔,一次可成型16个产品,该模具是普通注射成型产量的2倍,大大提高生产力。本次模具设计采用的是无流道凝料浇筑系统,不考虑浇道的凝料脱出,减少了分型面,并缩短了成型周期,降低了整个生产成本。而且还采用了齿轮齿条开模机构,在确保俩层型腔同时开模又比较经济。使热流道板的热胀变形问题和浇口的平衡问题有一个很好的解决,基本确保同时充模和充模的稳定可靠性。该模具还采用闭合式喷嘴和闭合式主流道杯,解决了浇口和主流道始端的流涎问题,它采用热电偶控制喷嘴温度和流道板温度。在设计中,为减少热传导热损失。在流道板和型腔板之间采用空气隔热,并加隔热垫,从而降低模具和流道板之间的接触面积,并发挥了支撑热流道板的作用。喷嘴和主流道杯均采用隔热套隔热。

Abstract

This design introduces the mould structure of instrument of outer cover, which has piles of type and thermal current dishes. The mould has 2 layers of types, 8 for each layer, which can shape 16 products for once, the mould can produce 2 times of products ordinary inject shaping, and it boosts productivity greatly . The mould uses a thermal current dish of congeal material , without consideration of the deviatation of water dish congeal material, which has reduced dividing type, and shortened shaping cycle. And it has reduced the cost of the production on the whole. The mould which is economic adopts a gear and rack to turn on , making sure the two types of the mould turning on at the same time. The mould gives a good settlement of the expansion problem of the board of the thermal current dishes and the balance problem of runner, guaranting to fill the mould steadily and basically making sure the mould filling at the same time. The mould adopts the spray nozzle of closing type and the cup of mainstream dishes, solve the saliva problem of runner and the top shed of mainstream dishes, and it adopts the electric thermocouple to control the temperature of the spray nozzle and the flow dishes board. In the design, for reducing losing heat of the heat-conduction. Between the flow dishes board and the mould board, there is air to against heat, there are against heat cushions to against heat ,which reduces the area of contact between the mould board and the flow dishes and plays a role of supporting of the board of the thermal current. The spray nozzles and the cup of the mainstream dishes have heat insulation set.

Keywords Thermal current one One pile of types mould Balance the runner Prevent saliva flows

目 录

摘要II

AbstractIII

1 绪论1

2 制品设计3

2.1制件图3

2.2产品使用要求4

2.3产品材料4

3 工艺分析5

3.1 塑料特性5

3.2 塑料的注射工艺条件5

3.3 塑件使用材料的工艺分析6

4选择设备7

5模具设计8

5.1 模具结构设计8

5.1.1 选择分型面8

5.1.2 布置型腔8

5.1.3 确定成型零部件结构9

5.1.4 浇注系统结构设计9

5.1.5 开模机构设计10

5.1.6 脱模机构设计11

5.1.7 温控系统设计11

5.2主要零部件尺寸计算11

5.2.1 成型零部件尺寸计算11

5.2.2 确定模具各部分结构尺寸17

5.2.3 浇注系统计算18

5.2.4 冷却系统计算21

5.2.5 推出机构计算25

5.3 校核28

5.3.1 模具与注射机关系校核28

5.3.2 物料流程与流动比校核29

结论30

致谢31

参考文献32

1 绪论

模具是现代化工业生产的重要工艺装备,被称为“工业之母”。而注塑模具又是在整个模具工业中一枝独秀,发展极为迅速,在汽车、航空航天、通信电子、家用电器等领域有着极为广泛的应用。

热流道技术是指从注射机喷嘴送往浇口的塑料始终保持熔融状态,在每次开模时不需将其固化作为废料取出,滞留在浇注系统中的熔料可在下一次注射时被注入型腔。该项技术具有节约原料、提高产品性能、缩短生产周期等优点。2.2产品使用要求

该产品是一种仪表外盖,因需从外面能看到里面,故要求材料透明外表面光洁度R小于0.5μm。另外还要求外盖的绝缘性能良好,并且由于外盖是暴露在外面的,所以要求材料的抗腐蚀能力较强。3 工艺分析

3.1 塑料特性

透明ABS树脂的透明度较高,耐容剂性能好,而且冲击强度和机械强度都比较高。

ABS55(通用)树脂的性能如下:

相对密度: 1.07 g/cm3�

拉伸强度: 42.2MPa

弯曲强度: 71.6MPa

弯曲弹性模量: 1.96GPa

热变形温度(1.82MPa): 86℃

压缩比: 1.8~2.0

成型收缩率: 0.3%~0.8%

与钢的摩擦因数: 0.21

泊松比: 0.35

3.2 塑料的注射工艺条件

螺杆转速: 30~60r/min取45r/min

喷嘴温度: 190~200℃取190℃

料筒温度:

后部: 190~200℃取200℃

中部: 220~240℃取220℃

前部: 200~220℃取200℃

模具温度: 50~70℃取60℃

注射压力: 70~100MPa取90MPa

保压压力: 50~60MPa取56MPa

注射时间: 1~4s取4s

保压时间: 15~40s取20s

冷却时间: 10~30s取15s

成型周期: 30~80s取45s

3.3 塑件使用材料的工艺分析

ABS属于热塑性塑料,流动性好,其成型性能好;比热容低,在料筒中塑化效率高,在模具中凝固校快,成形周期短,可在柱塞式或螺杆式卧式注射机上成形;成形收缩率较小(0.3%~0.8%)。

ABS吸水率大(0.2~0.45%),成形前必须充分干燥。干燥条件:在空气循环干燥中,温度为80~90℃,干燥3~4小时即可使用。 塑件尺寸不大,外部形状结构简单,注射成型容易,无抽芯机构。4选择设备

根据塑料ABS的特性,其成型压力为70~100MPa,预选2层模16腔,每层8腔。塑件体积为33.41cm3,塑件总体积为33.41×16=534.56 cm3。由于采用叠层式注射模,且流道比较长,考虑注射机的注射能力,所以选用XS-ZY1000型卧式注射机。其成型技术规格如下:

最大注射量: 1000 cm3

螺杆直径: φ85mm

注射压力: 121MPa

注射行程: 260mm

注射时间: 3s

螺杆转速: 21、27、35、40、45、50、65、83

选用45r/min

注射方式: 螺杆式注射

合模力: 4500KN

最大成型面积: 1800cm2

模板行程: 700mm

模具厚度:

最大: 700mm

最小: 300mm

拉杆间距: 750×650mm

合模方式 : 特殊液压

油泵流量: 200、18、1.8L/min 选用200L/min

压力: 14MPa

加热功率: 16.5KW

机器尺寸: 7.67×1.74×2.38m

喷嘴球半径: R18mm

喷嘴直径: φ7.5mm

推出中心孔: φ150mm

参考文献

[1]宋满仓.注塑模具设计[M].电子工业出版社,2010.

[2]G?曼格斯,P?默兰.塑料注射成型模具的设计与制造[M].北京:中国轻工业出版社,1993.

[3]刘延华 .塑料成型机械使用维修手册[M].机械工业出版社,2004(2).

[4]任威,卢军.热流道层叠式注射模具的研究[J].电加工与模具,2008.241~242

[5]张信群,忘春香.模具设计与制造[M].合肥工业大学出版社,2010.

[6]王振保,李辉,方少明.叠层式注塑模具的研究[J].橡塑技术与装备,2006.38~43

[7]王振保,王勇.双层型腔的包装盒注塑模具设计[J].塑料工业,1999(7):26~27.

[8]李树,揣成智.双层热流道注射模成型技术[J].模具工业,1997(10):28~30.

[9]黄虹.塑料成型加工与模具[M].化学工业出版社,2003(3).

[10]任威,卢军。电加工与模具[J].陕西科技大学出版,2008(5):61~63.

[11]阎亚林,黄晓燕.叠层注射模的应用与设计[J].模具工业,2003(12):31~34.

川公网安备: 51019002004831号

川公网安备: 51019002004831号