电池壳的冲压模具设计

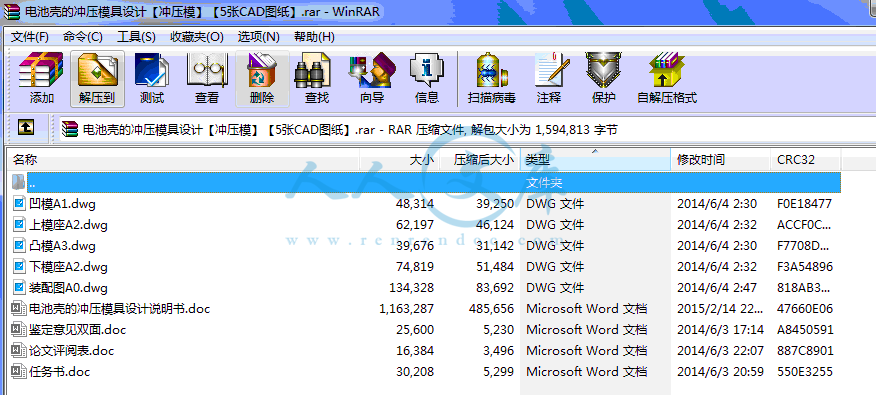

37页 13000字数+说明书+5张CAD图纸【详情如下】

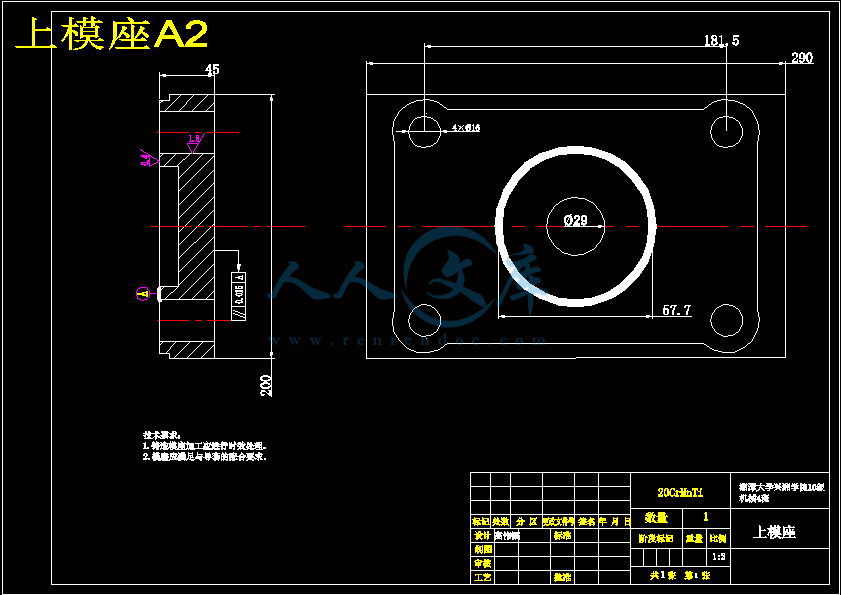

上模座A2.dwg

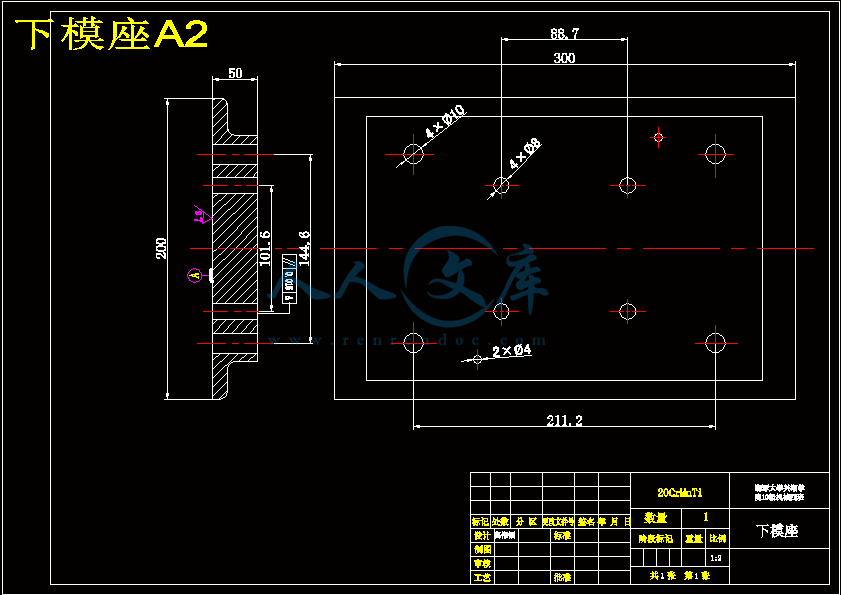

下模座A2.dwg

任务书.doc

凸模A3.dwg

凹模A1.dwg

电池壳的冲压模具设计说明书.doc

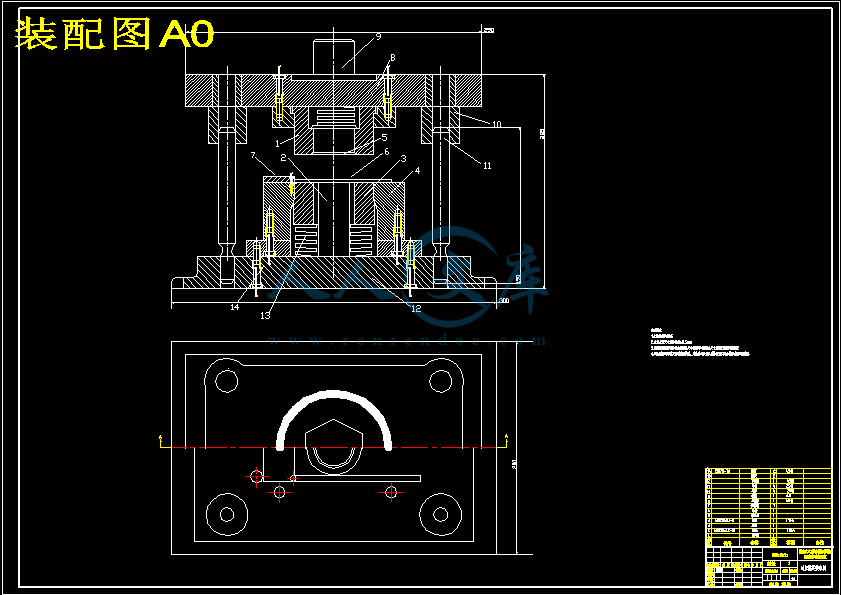

装配图A0.dwg

论文评阅表.doc

鉴定意见双面.doc

目 录

摘要....................................................................1

Abstract..................................................................2

第1章 绪论............................................................3

1.1冲压模具简介........................................................3

1.2冲压模具的发展现状及技术趋势........................................4

第2章 冲压件的工艺性分析及总体方案的设计..........................5

2.1冲裁件的工艺性分析..................................................6

2.2冲孔................................................................6

2.3冲裁精度............................................................6

2.4冲裁工艺方案的选择与确定............................................7

第3章 主要设计计算...................................................8

3.1排样方式的确定及其计算.............................................8

3.1.1确定合理的排样方式............................................8

3.1.2确定条料宽度和步距............................................9

3.1.3计算利用率....................................................9

3.2冲压力的计算...................................................... 10

3.2.1冲裁力.......................................................10

3.3压力中心的确定与相关计算................................... .......11

3.4工作零件刃口尺寸的计算............................................14

3.4.1冲孔.........................................................15

3.4.2落料.........................................................17

第4章 电池壳的拉伸工艺及计算......................................18

4.1零件的工艺性分析..................................................18

4.2工艺方法的确定...................................................19

4.3零件工艺计算.....................................................19

4.3.1拉伸工艺计算...............................................19

4.3.2确定拉伸次数...............................................19

4.3.3确定各次拉伸半成品尺寸.....................................19

4.4排样计算.........................................................21

4.5落料拉伸复合模工艺计算...........................................22

4.5.1落料凹凸模刃口尺寸计算.....................................22

4.5.2首次拉伸凸凹模尺寸计算.....................................23

4.5.3压边力和拉伸力计算.........................................24

4.6模具零部件结构的确定.............................................24

4.6.1落料、拉伸复合模零部件设计.................................24

4.6.2其他零部件设计.............................................25

4.7模具闭合高度校核.................................................25

第5章 冲床的选用与校核..............................................26

5.1冲床的选用.......................................................26

5.2冲床的校核.......................................................26

第6章 模具的总体结构设计...........................................27

6.1模具的类型选择...................................................30

6.2模架的选择.......................................................30

6.2.1模架的形式.................................................30

6.2.2导柱和导套.................................................30

6.2.3模柄的选择.................................................30

6.3定位零件的选择..................................................30

第7章 工作零件的设计与计算.........................................31

7.1凸模.............................................................31

7.1.1凸模的结构形式..............................................31

7.1.2材料选取....................................................31

7.1.3凸模的固定形式..............................................31

7.2凹模.............................................................32

7.3凹凸模...........................................................32

第8章 模具的装配与检测..............................................34

8.1模具的装配.......................................................34

8.2模具的检测.......................................................34

8.3常见的试冲缺陷和调整方法.........................................34

致谢....................................................................36

参考文献................................................................37

摘 要

本设计为电池壳的冲压模具设计,根据设计零件的尺寸、材料、批量生产等要求,首先分析零件的工艺性,确定冲裁工艺方案及模具结构方案,然后通过工艺设计计算,确定排样和搭边,计算冲压力和压力中心,初选压力机,计算凸、凹模刃口尺寸和公差,最后设计选用零、部件,对压力机进行校核,绘制模具总装草图,以及对模具主要零件的加工工艺规程进行编制。其中在结构设计中,主要对凸模、凹模、凸凹模、定位零件、卸料与出件装置、模架、冲压设备、紧固件等进行了设计,对于部分零部件选用的是标准件,就没深入设计,并且在结构设计的同时,对部分零部件进行了加工工艺分析,最终才完成这篇毕业设计。??

关键词:模具;冲裁件;凸模;凹模;凸凹模;

Abstract

The?design?for?a?plate?of?cold?stamping?die?design,?according?to?the?size?of?the?design?components,?materials,?mass?production,?etc.,?the?first?part?of?the?process?of?analysis?to?determine?the?blanking?process?planning?and?die?structure?of?the?program,?and?then?through?the?process?design?calculations,?determine?the?nesting?and?cutting?board,?calculate?the?pressure?and?pressure?washed?centers,?primary?presses,?computing?convex?and?concave?Die?Cutting?Edge?dimensions?and?tolerances,?the?final?design?selection?of?parts?and?components,?to?press?for?checking,?drawing?die?assembly?drawings,?as?well?as?Mold?processing?technology?of?the?main?parts?to?the?preparation?procedures.?In?which?the?structural?design,?primarily?to?the?punch?and?die,?punch?and?die,?positioning?parts,?unloading?and?out?of?pieces?of?equipment,?mold,?pressing?equipment,?fasteners,?etc.?has?been?designed,?for?the?selection?of?some?components?are?standard?parts?,?there?is?no?in-depth?design,?and?structural?design,?while?some?parts?for?the?processing?process?analysis?and?ultimately?to?complete?this?graduation?project.

?Key?words:?mold;?stamping?parts;?punch;?die;?punch?and?die;?

1.1冲压模具简介

在现在工业生产中,模具是重要的工艺装备之一,它在铸造,锻造,冲压,塑料,粉末冶金,陶瓷制品等生活生产行业中得到广泛应用。由于采用模具能提高生产效率、节约材料、降低成本,并且可以保证一定的加工质量要求,所以,汽车,飞机、拖拉机电器、仪表、玩具和日常用品等产品的零部件很多都采用模具加工。随着工业科学技术的?,工业产品的品种和数量不断增加,产品的改性换代加快,对产品质量、外观不断提出新的要求,对模具质量的要求也越来越高。,如果模具设计及制造水平落后,产品质量低劣,制造周期长,必将影响产品的更新换代,使产品失去竞争能力,阻碍生产和经济的发展。因此,模具设计及制造技术在国民经济中的地位是显而易见的。?

冲压是在室温下,利用安装在压力机上的模具对材料施加压力使其产生分离或塑性变形,从而获得所需的零件的一种压力加工方法。冷冲压在工业生产中应用十分广泛,其加工效率高,且操作方便,易于实现自动化;冲压时模具保证了冲压件的尺寸与形状精度,一般不破坏冲压件的表面质量,而且寿命比较长,所以冲压件质量稳定,互换性好具有“一模一样”的特征;可以加工出尺寸范围比较大、形状复杂的零件,如小到钟表的秒针,大到汽车纵梁、覆盖件等,加上冲压时材料冷变形硬化效应,冲压件强度和刚度均较高;冲压没有切屑废料的生成,材料的消耗小,且不需要其他的热设备,也是一种省料的加工方法;冲压件陈本较低;但是冲压一般使用的模具具有专用型,有时一个复杂的零件需要数套模具才能加工成型,且模具精度较高,技术要求高,是技术密集型产业,所以只有在冲压件生产批量较大杜锋情况下才能充分的体现从而获得较好的经济效益。

2.1冲裁件的工艺性分析?

冲压件的工艺性是指冲压件对冲压工艺的适应性。冲裁件的工艺性是否合理,对冲裁件的质量、模具寿命和生产率有很大影响,在一般情况下,对冲压件工艺性影响最大的几何形状尺寸和精度要求。良好的冲压工艺性应能满足材料较省、工序较少、模具加工较容易、寿命较高、操作方便及产品质量稳定等要求。

2.2冲孔

如图2-1所示,限位板宽b=44mm,厚t=3mm,零件冲孔d=30mm,满足设计要求d>2t,且冲裁件外形由直线和圆弧组成,结构简单,无尖角,对冲裁加工较为有利,且圆角半径r>0.5t,有利于延长模具寿命。根据表2-1,已知材料A3屈服点大小为235Mpa,选d≥t为最小孔,满足设计要求。

表2-1 自由凸模冲孔的最小尺寸(mm)

材料圆孔方形孔矩形孔长圆孔

钢>700Mpa

钢=400-700Mpa

钢<400Mpa

铜 黄铜d≥1.5t

d≥1.3t

d≥t

d≥0.9td≥1.2t

d≥t

d≥0.8t

d≥0.7td≥1.35t

d≥1.2t

d≥0.9t

d≥0.8td≥1.1t

d≥0.9t

d≥0.7t

d≥0.6t

零件冲裁孔与边缘的间距d=22-(30÷2)=7mm,d>t满足设计要求。

2.3冲裁精度

表2-2 冲裁断面的表面粗糙度

表2-3 冲裁件断面允许的毛刺高度

冲裁零件厚度~0.3>0.3~0.5>0.5~1.0>1.0~1.5>1.5~2.0

新模试冲时允许的毛刺高度≤0.015≤0.02≤0.03≤0.04≤0.05

生产时允许的毛刺高度≤0.05≤0.08≤0.10≤0.13≤0.15

通过查上表2-2,冲裁断面的表面粗糙度表Ra=12.5;查表2-3冲裁件允许的毛刺高度:新建试模时≤0.05mm,生产时≤0.15mm。

零件上未标注尺寸公差,均按IT14精度等级加工。

参考文献

[1]肖景容、姜奎华主编.冲压工艺学[M].北京:机械工业出版社,2000

[2]马正元、韩咎主编.冲压工艺与模具设计[M].北京:机械工业出版社,2003

[3]张正修主编.冲压模具结构设计方法[M].北京:机械工业出版社,2007

[4]薛咎翔主编. 冲压工艺与模具设计实例分析[M].北京:机械工业出版社,2008

[5]李名望主编.冲压模具设计与制造技术指南[M].北京:化学工业出版社,2008

[6]徐政坤主编.冲压模具设计与制造[M].北京:化学工业出版社,2003

[7]丁松聚主编.冷冲模设计[M].北京:机械工业出版社,1994

[8]颜永年主编.先进制造技术[M].北京:化学工业出版社,2002

[9]邓文英主编.金属工艺学[M].第四版.北京:高等教育出版社,2000

[10]严邵华主编.材料成型工艺基础[M].北京:清华大学出版社,2001

[11]韦琨程.试析冲压模具及要求[J].中国期刊网.2012.3.1

[12]罗琳.冲压模具材料与热处理[N].模具技术.1992,1期,35

川公网安备: 51019002004831号

川公网安备: 51019002004831号