挡板注射模设计

32页 9800字数+说明书+答辩稿+14张CAD图纸【详情如下】

dangban.prt

动模仁A2.dwg

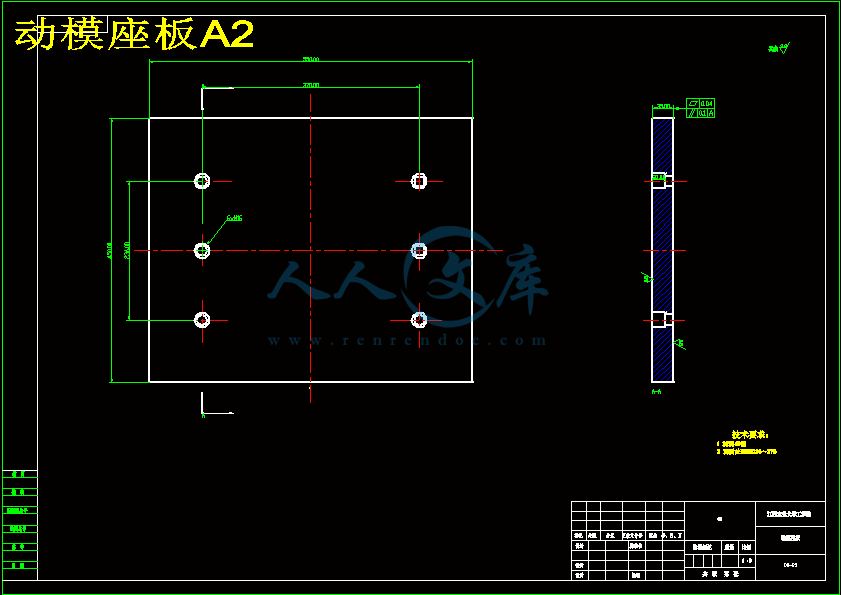

动模座板A2.dwg

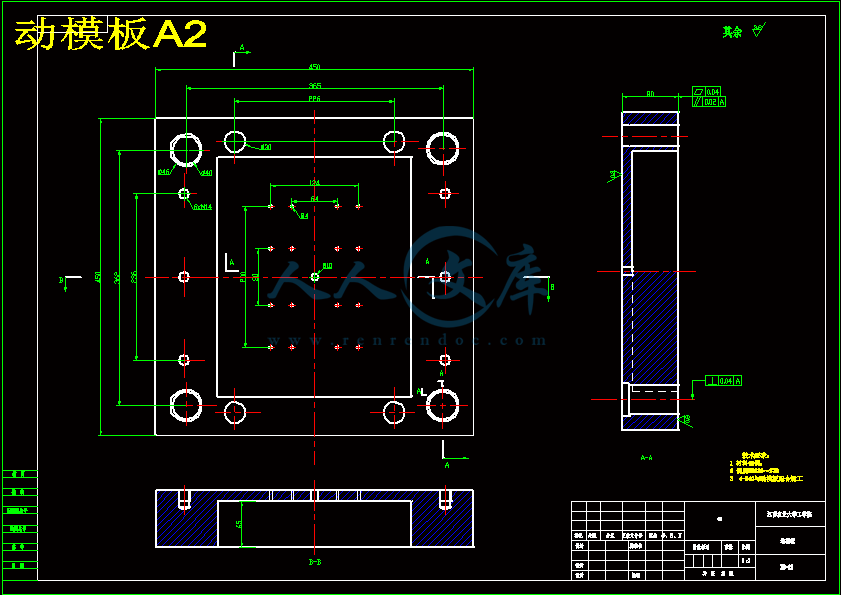

动模板A2.dwg

垫块A3.dwg

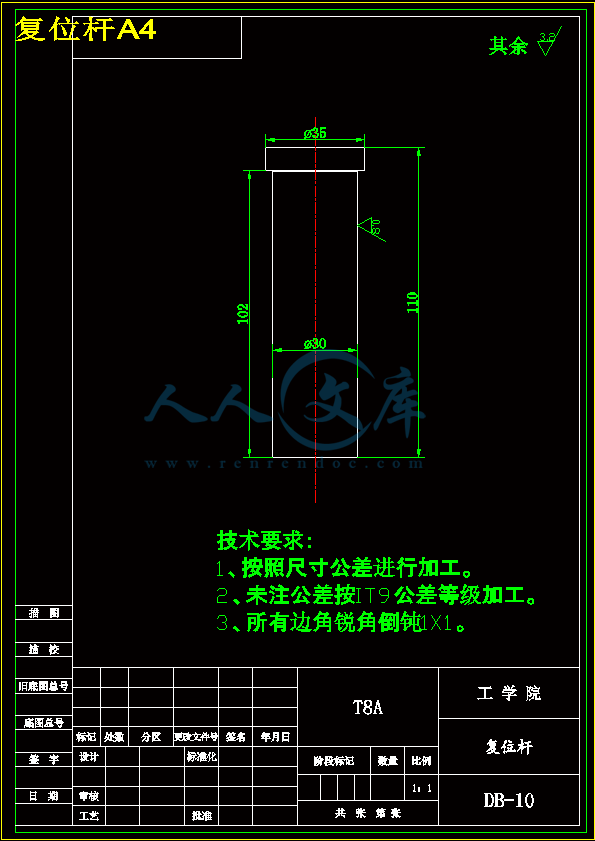

复位杆A4.dwg

定位环A4.dwg

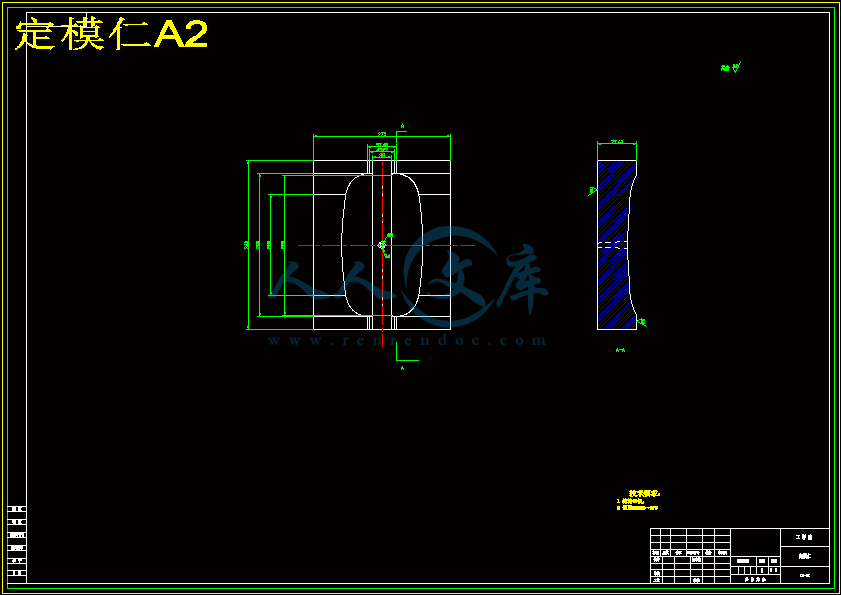

定模仁A2.dwg

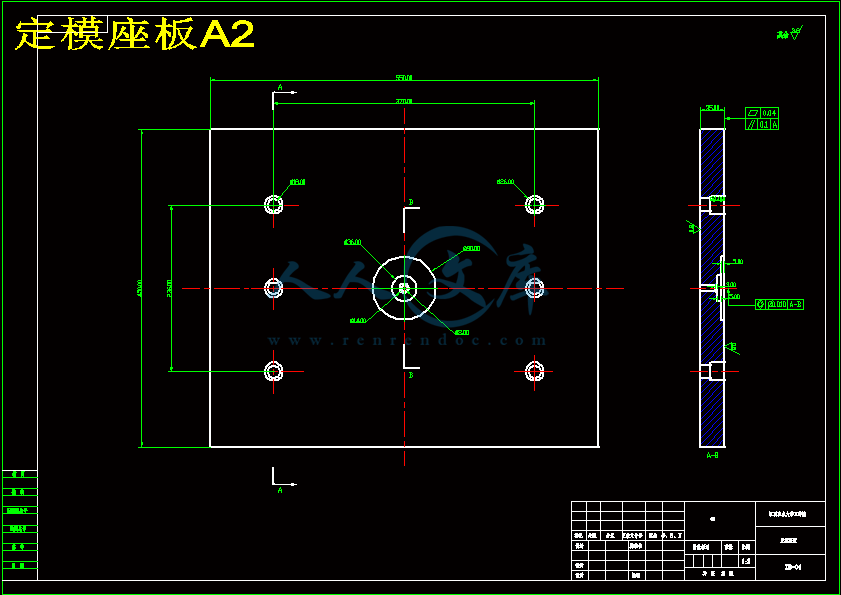

定模座板A2.dwg

定模板A1.dwg

挡板注射模设计答辩稿.ppt

挡板注射模设计论文.doc

挡板零件图A4.dwg

推杆固定板A2.dwg

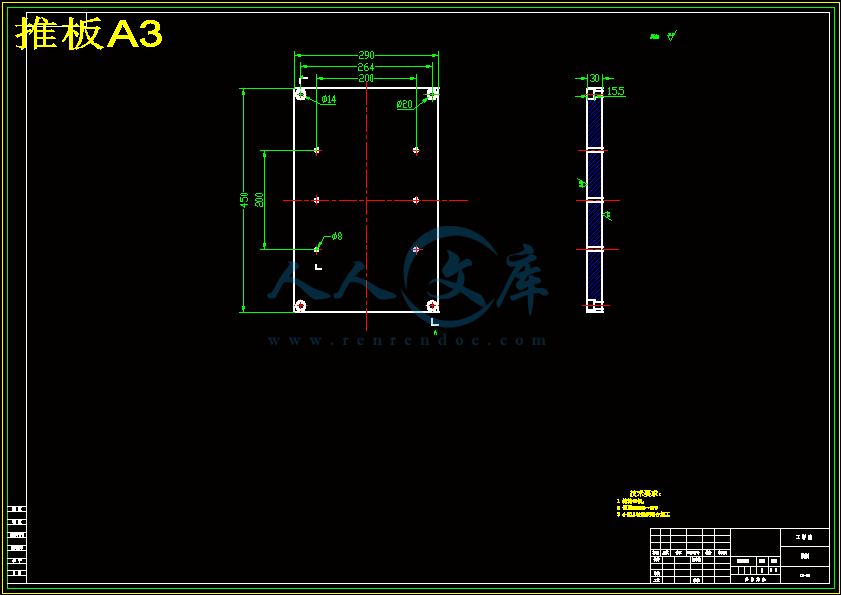

推板A3.dwg

模具装配图A1.dwg

浇口套A4.dwg

摘要

模具的制造有一下几大分类,可以称为塑料模具(又分铸压模具和吹塑模具)、、铸造模具、冲压模具橡胶模具和玻璃模具等。其中,注塑模具和冲压模具用途极为广泛、技术熟练、占比重大。经过对挡板注塑工艺的分析,设计了一副一模两腔的塑料模具。里面详细的叙述了模具成型零件,其中包括型腔、模仁等设计和重要零件的工艺参数的选择与计算,浇注系统、拔模机构和冷却系统以及其它结构的设计过程。并利用emx7.0完成了塑料模具开模模拟等分析。

关键词: 注塑模具;PRO/E;CAD;挡板;

Abstract

Usually die by manufacturing the product category, can be divided into plasticmold (also divided into injection mold, pressure die casting and blow mold),stamping die, die casting mould, rubber and glass mould etc.. Among them,especially injection molds and stamping mold use, mature technology, occupies a large proportion of the. Through the correct analysis of the baffle in molding process, the mold two cavity plastic mold design. Details including cavity, molddesign and molding parts, process parameter selection and calculation of important parts, pouring system, cooling system and the design process of other structures, the selection principle of mould. And using emx7.0 to complete heanalysis of plastic mold tooling simulation.

Key words: injeetion mould;Pro/E;CAD;Bezel;

目 录

1 绪论..............................................................1

2 塑件成型特性.....................................................2

2.1 注塑件实体....................................................2

2.2 材料的成型特性................................................3

2.3 ABS材料的成型工艺参数.........................................3

3 设计方案及参数的确定.............................................4

3.1 注塑机的确定..................................................4

3.2 浇注系统设计..................................................5

3.2.1 主浇道设计................................................6

3.2.2 冷料穴的设计..............................................7

3.2.3 分流道的设计..............................................8

3.2.4 浇口的设计................................................8

3.3 分型面的设计..................................................9

3.4 排气系统的设计 ..............................................11

3.5 冷却系统的设计...............................................11

4 模具的结构设计...................................................12

4.1 成型零件的设计...............................................12

4.2 动、定模的工作尺寸计算.......................................12

4.2.1 型腔设计.................................................13

4.2.2 粗糙度设计...............................................13

4.2.3 X——综合修正系数设计....................................14

4.2.3 形体尺寸公差设计.........................................14

4.3 机构的设计...................................................15

4.3.1 推出机构的设计...........................................15

4.3.2 推杆(复位杆)的设计.....................................15

4.3.3 导向机构的设计...........................................16

4.3.4 拉料杆的设计.............................................17

4.4 注射模标准模架的设计.........................................18

4.4.1 模架设计.................................................18

4.4.2 动模板的设计.............................................18

4.4.3 定模板的设计.............................................19

4.4.4 定模座板设计.............................................20

4.4.5 动模座板设计.............................................20

4.4.6 垫块设计.................................................21

4.4.7 推杆固定板设计...........................................21

4.4.8 推板的设计...............................................22

4.5 模具的整体设计...............................................23

参考文献...........................................................25

致谢...............................................................26

图 2 塑料实体图

由图 1 可知塑件的最大外形尺寸是284mm,该挡板注塑件较大,为保证产品质量,以及经济要素考虑,该设计选用一模两腔结构的结构形式。

2.2 材料的成型特性

该材料采用ABS,为热塑性材料。该材料综合性能好,即冲压强度高,尺寸稳定,易于成型,耐热和耐腐蚀性能好,并有良好的耐寒性。该材料的吸湿性强,塑料在运行前需要进行充足的预热干燥处理,塑料的含水量在工作中应该小于0.3%。由于设计的塑件表面光泽,塑件在成型前需要进行更长时间的预热干燥处理。塑料的流动性中等水平,其溢边值为 0.04mm。塑件的加热处理温度对塑料的质量有很大的影响。

2.3 ABS材料的成型工艺参数

表一

特性范围选取的数据

密度ρ1.02~1.16g/cm31.05g/cm3

收缩率S0.1%~0.2%0.15%

温度/℃喷嘴170°-180°175°

料筒180°-200°190°

模具50°-80°70°

压力MPa注射60-120110

保压50-6060

时间/S注射0-53

保压20-6040

冷却15-5030

总计40-12060

转速(r/min)螺杆30-6056

3 设计方案及参数的确定

3.1 注塑机的确定

该产品的材料为ABS,查手册可知其密度 1.02~1.16g/cm3,收缩率为: 0.1%~0.2%,计算出其平均密度为 1.05g/cm3,平均收缩率为 0.15﹪。

通过利用Pro/E软件计算出挡板的体积,可以得出塑件的体积为V=18253mm3=18.3cm3,质量 m=18.3×1.05=19.2g。(ABS的密度取1.05g/㎝3)由于是一模两腔,所以塑件的总质量为38.4g。

浇注流道内的凝料的体积大小计算值:V浇=9677.77㎜3=9.68㎝3;V总=18.3×2+9.68=46.28㎝3,总质量 m总=46.38×1.05=48.59g。

根据挡板和流道内的总体积,查表选择注射机的型号是:XS-ZY-125

注射机的参数为:

注射容量为:125 cm3

注射压力为:110 Mpa

螺杆直径:42 cm

注射行程:115mm

注射方式:螺杆式

合模力: 900kN

最大成型面积为:320cm2

最大开(合)模行程:300 mm

模具最大厚度为:350mm

模具最小厚度为:200mm

动定模固定板为:532x563mm

喷嘴的直径为: 4mm

喷嘴球半径为:12mm

1)、最大注射量的校核:

注射机的额定注射量为125cm3

塑件体积:18.3cm3,每次成型2个塑件。

浇道凝料为9.68cm3。

实际注射量=18.3×2+9.68 = 46.28cm3<12580% = 100cm3

2)、注射压力的校核:

ABS塑料的注射压力为60-120Mpa,取110MPa;

XS-ZY-125注射机的注射压力为110MPa

通过以上数据的分析,注射机的压力值满足制造的要求。

3)、锁模力的校核:

注射机的锁模力为900KN;

注塑机的注射压力为110MPa;

浇注系统和挡板分型面的投影面积为5.6平方厘米;

注射时模具的膨胀力=110Mpa×5.6cm3=616KN<900KN;

锁模力满足要求。

4)、最大注射成型面积的校核:

XS-ZY-125注射机的最大注射塑件的面积为 320;模具由以下部份组成:成型零部件,合模导向机构,浇注系统,推出机构,加热和冷却系统,排气系统,要保证生产出合格的产品,各组成部份都应满足设计的技术要求。

为了保证塑件的质量与模具的寿命要求,各组成部分应满足以下技术要求:

成型部位及分型面:型面粗糙度及尺寸形状,型腔与型空间尺寸,脱模斜度必须达到设计的要求;分型面光滑平整,棱边清晰;镶件组合等符合质量要求,固定结合部分配合严密,不得有间隙;凹凸模组合后应保持间隙一致,塑件同一表面由上下模或两半模成型时错位应在允许的范围内。

顶出系统:顶出时动作灵活轻松,顶出行程满足要求,各顶出件无晃动,窜动;顶出杆等在塑件上残留的痕迹应在塑件要求范围内(一般允许高出型面0.1mm);复位可靠正确,复位杆卅复位系统装配正确,一般应低于型面0.02~0.05mm。

导向系统:导柱,导套垂直度为100mm:0.02mm,导套内外孔同轴度0.01mm;滑动灵活,无松动及吸死现象;保证导向部位和各零件相对位置;导柱,导套轴线对模板垂直度公差为100mm:0.02mm。

浇注系统:主浇道,分浇道,进料口的尺寸、形状、糙度等均应符合要求;流道平直,圆滑连接,无死角,缝隙,坑;浇口套的主流道,加工粗糙度,加工痕迹应有利于塑料流动及浇注系统脱模;不得有与注射横喷嘴R吻合的侧坑,进料端口孔不得有影响脱模的倒锥。

模具各零部件的加工应保证精度要求,导柱、导套应保证同轴度要求;加工导柱,导套孔时应同时加工,以保证同轴度要求,其它有同轴度要求的孔都采用同时加工的方法。

模具在装配时应保证各零件的准确位置精度,模具上、下平面的平行度误差不大于0.05mm;相邻零件或相邻单元之间的配合与连接均需按装配工艺确定的装配基准进行定位与固定,以保证其间的配合精度和位置精度。

参考文献

[1] 高军、李熹平.《 注塑模成型工艺分析和模具设计指导》. 北京:化学工业出版社,2009

[2] 屈华昌. 《塑料成型工艺和模具设计》.北京:高等教育出版社,2006

[3] 王树勋、邓庾厚. 《典型注塑模具结构手册》.北京:中南工业大学出版社,2004

[4] 冯炳亮. 《模具设计和制造简明手册》.上海:上海科学技术出版社,2002

[5] 廖念钊. 《互换性和技术测量》.北京:中国计量出版社,1994

[6] 唐深玉. 挤出模与塑料模设计优化手册.北京:机械工业出版社,1996

[7] 付丽、张秀棉. 《塑料模具技术制造于应用实例》.北京:机械工业出版社,2002

[8]余桂英﹑郭纪林. 看《AutoCAD2007》基础实用教程.大连:大连理工出版社,2003

[9]曾志新、吕明. 《机械制造技术基础》.武汉:武汉理工大学出版社,2005

[10]王先奎. 《机械制造工艺学》:上海交通大学出版社,2004

[11]谭建荣、杨国中. 图学基础教程.北京:高等教育出版社,199

[12] 夏巨谌、李志刚.中国模具设计大典(电子版).中国机械工程学会.

川公网安备: 51019002004831号

川公网安备: 51019002004831号