电筒筒头注塑模设计

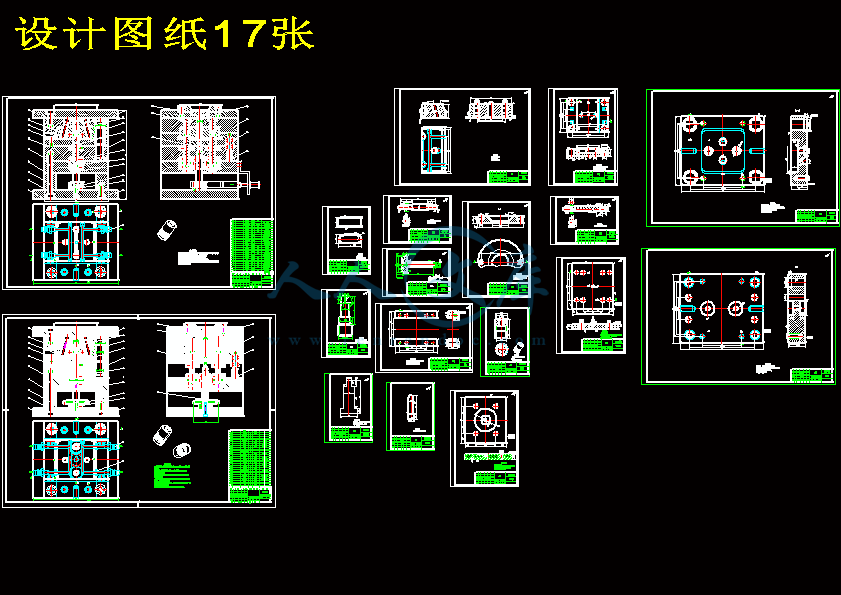

44页 17000字数+说明书+17张CAD图纸【详情如下】

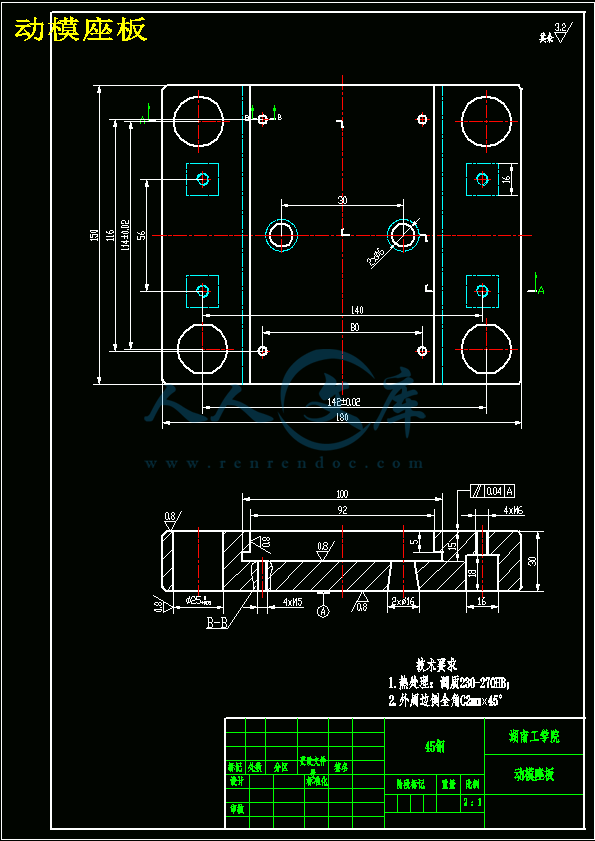

动模座板.dwg

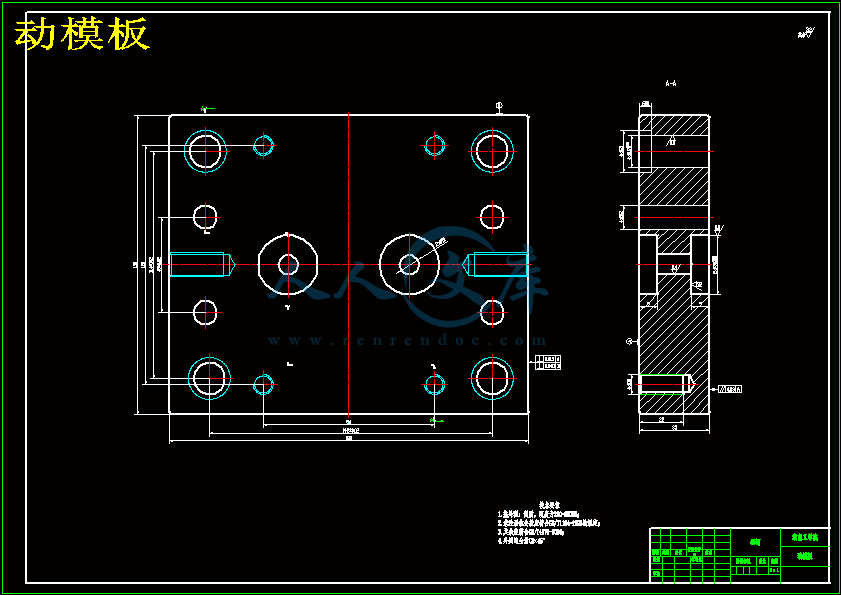

动模板.dwg

垫块.dwg

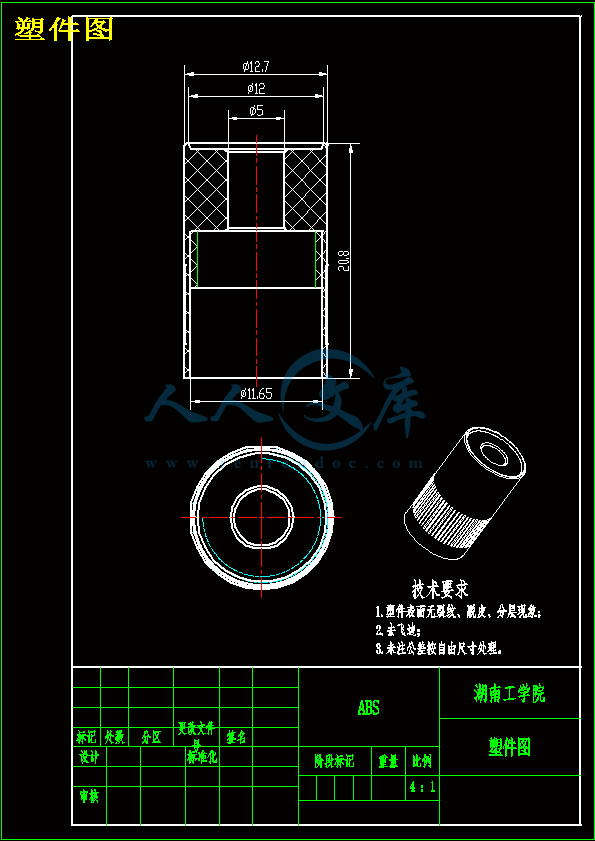

塑件图.dwg

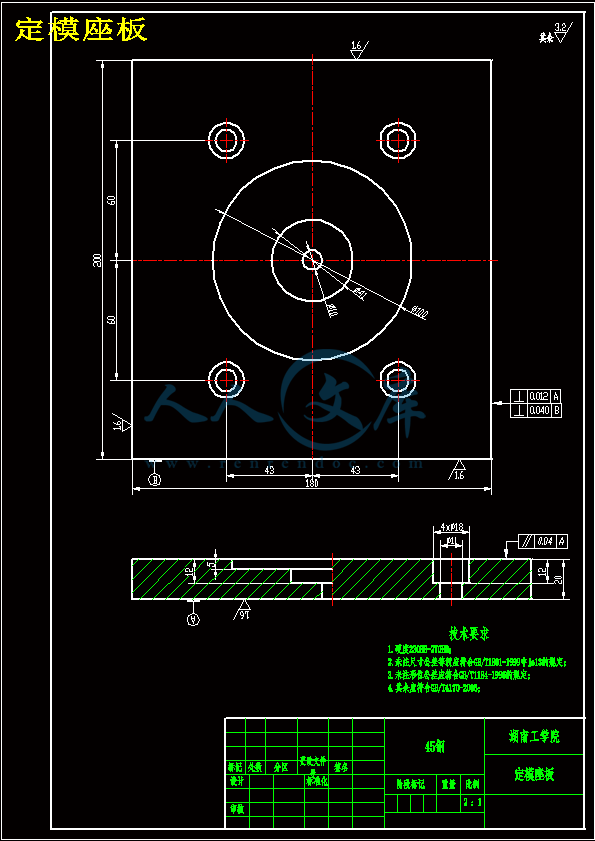

定模座板.dwg

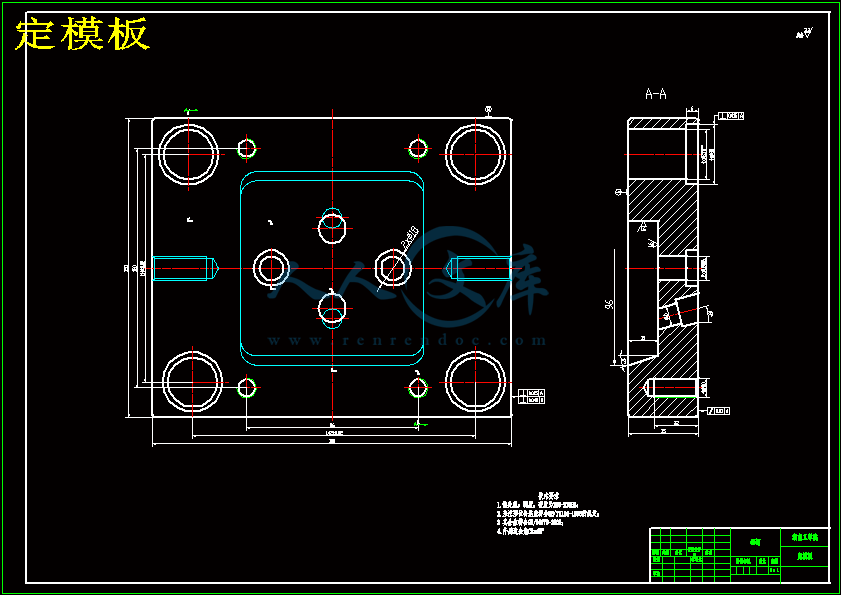

定模板.dwg

材料清单.doc

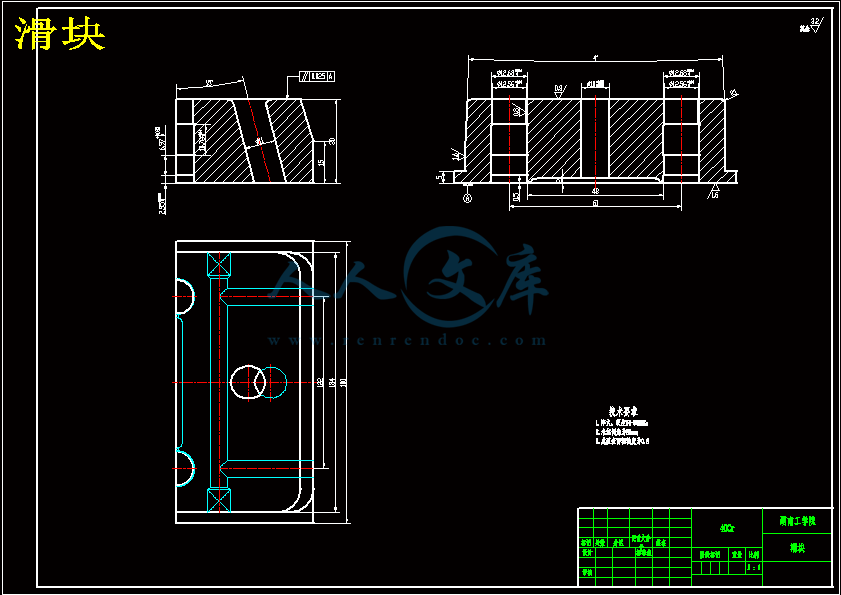

滑块.dwg

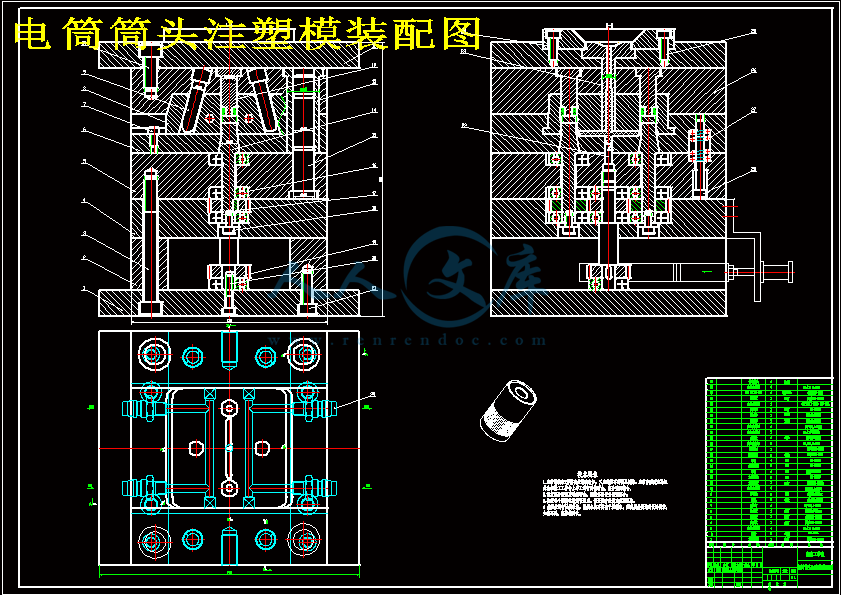

电筒筒头注塑模装配图.dwg

电筒筒头注塑模设计论文.doc

螺纹型芯.dwg

设计图纸17张.dwg

摘 要

模具制造技术迅速发展,已成为现代制造技术的重要组成部分。本设计介绍了塑料注射模具的设计与制造方法。该注射模采用了1模2腔的结构。根据塑件的结构,选用了两侧带有侧抽芯机构的两板模,运用斜导柱完成塑件的侧抽芯,采用侧浇口完成进料。在整个设计过程中,查阅了大量的参考数据,深入分析设计内容,包括塑件成型工艺性分析;拟定模具结构形式;注射机型号的确定;浇注系统形式和浇口的设计;成型零件的结构设计和计算;模架的确定和标准件的选用;合模导向机构的设计;脱模推出机构的设计;侧向分型与抽芯机构的设计;冷却系统的设计。由于抽芯距离较短,为了使模具结构简单,采用斜导柱侧抽芯方式,并对模具的材料进行了选择。如此设计出的结构可确保模具工作运用可靠。最后对模具结构与注射机的匹配进行了校核。

通过该塑料模具的设计使自己对塑料模具的设计流程有了更深一层次的认识。

关键词:塑料;注射模具;设计;侧抽芯;斜导柱

ABSTRACT

The die making technology rapidly expand, has become the modern technique of manufacture the important component.This design introduced the plastic injects mold's design and the manufacture method. This injection mold has used 1 mold 2 cavity structures. According to the structure of the plastical piece chose to use the mold with two sidecores. make use of inclined lead pillar completion side core-pulling of the plasticalpiece and adopt side gate completion injection .Checked a great deal of reference in the whole design process, thorough analysis the design contents, include usage Proe software to carry on wallthinckness and draft analysis for the product;Draft the mold structure form;The assurance of injection machine model ;design of injection system and gate;Model structure design and calculation of mold parts; The assurance of mold base with standard piece of choose to use;ejector organization‘s design;The design of side core ejector ‘s organization;The design of cooling system. As the core pulling shorter distances, in order to enable Die simple structure, using bevel-side core-pulling, also mold the material of choice. The design of such a structure can be used to ensure reliable die. Finally, the injection mold structure and the matching machine was calibrated.

Through the design process of plastics mold makes me have more deep one layer understanding of the design process to the plastics mold.

Key word: plastic;injection mold;design; sidecore; inclined lead

目 录

引 言1

1塑件的分析及塑料的成型工艺性能2

1.1分析塑件使用材料的种类及工艺特征2

1.1.1性能特点2

1.1.2成型工艺分析2

2初步确定型腔数目4

2.1 型腔数目常用方法4

2.1.1 根据经济性确定型腔数目4

2.1.2 根据注射机的额定锁模力确定型腔数目4

2.1.3 根据制品精度确定型腔数目4

4.1.4 根据注射机的额定最大注射量确定型腔数目4

3注塑机的选取及校核6

3.1塑件体积及品质的计算:6

3.2 塑件和流道凝料在分型面上的投影面积及锁模力的计算7

3.3选取注塑机7

3.4注塑机及工艺参数的校核7

3.4.1锁模力的校核7

3.4.2注射量的校核7

3.4.3 最大注射压力校核8

4分型面的确定9

4.1 分型面的设计原则9

4.2 分型面类型的选择及确定9

5浇注系统的设计11

5.1 浇注系统设计的原则11

5.2. 主流道的设计12

5.2.1 主流道的设计要点12

5.2.2 主流道浇口套的形式13

5.2.3 主流道尺寸的确定13

5.3 冷料穴的设计14

5.4 分流道的设计14

5.4.1 分流道剪切速率的校核15

5.5 浇口的设计16

6 成型零部件的结构设计18

6.1 凹模的的结构设计18

6.2 凸模的结构设计18

6.3 成型零件工作尺寸计算19

6.3.1 影响工作尺寸的因素:19

6.3.2 零件工作尺寸的计算20

7 侧向抽芯机构设计22

7.1 抽芯距的计算:22

7.2 侧向抽芯机构的设计22

7.2.1 斜导柱的设计23

7.2.2 斜滑块的设计24

8 模架的选择25

8.1 主要参数如下:25

8.2 模具尺寸校核26

9 导向机构的设计27

9.1 导柱导向机构的作用27

9.2 导柱导套的设计原则27

9.3 导柱导套材料选择27

10 推出机构的设计28

10.1 推件力的计算29

11 冷却系统的设计30

11.1 冷却系统的开设原则30

11.2 确定冷却水道直径31

12模具排气槽的设计32

13零件的加工工艺33

13.1动模型芯制造工艺过程:33

13.2 凸模(定模部分)加工工艺过程:34

14 模具加工工艺流程:35

参考文献:36

设计体会:37

致 谢38

1.1分析塑件使用材料的种类及工艺特征

该塑件材料选用ABS(丙烯腈—丁二烯—苯乙烯共聚物)。ABS塑料是在聚苯乙烯树脂改性的基础上发展起来的一种新型工程塑料,是丙烯、丁二烯和苯乙烯三种单体的三元共聚物,所以其有三种组元的综合性能。ABS工程塑料一般是不透明的,外观呈浅象牙色、无毒、无味,兼有韧、硬、刚的特性,燃烧缓慢,火焰呈黄色,有黑烟,燃烧后塑料软化、烧焦,发出特殊的肉桂气味,但无熔融滴落现象。且具有优良的综合性能,有极好的冲击强度、尺寸稳定性好、电性能、耐磨性、抗化学药品性、染色性,散热性。

1.1.1性能特点

1)ABS粒料表面极易吸湿,使成型塑件表面出现斑痕、云纹等缺陷。为此成型前必须进行干燥处理。

2) ABS 比热比聚烯烃低,在注射机料筒中能很快加热,因而塑化效率高。在模具中凝固也比聚烯烃快,故模塑周期短。

3)ABS 树脂的表观粘度强烈地依赖与剪切速率,因此模具设计中都采用点浇口形式。

4)ABS 树脂为非结晶形高聚物,所以成型收缩率小。

5)ABS 树脂熔融温度较低,熔融温度范围宽,流动性有利于成型,其缺点是耐热性不高,耐低温性不好,而且不耐燃,不透明、耐候性不好,特别是耐紫外线性能不好。

6)ABS的主要技术指标:

密度:1.02—1.05 g/ cm3 比热容:1255—1674 J·kg-1K-1

屈服强度:50 MPa 抗拉强度: 38 MPa

断裂伸长率:38% 拉伸弹性模量: 1.8 GPa

抗弯强度:80 MPa 弯曲弹性模量:1.4 GPa

抗压强度:53 MPa 抗剪强度 :24 MPa

导热系数:13.8—31.2 线膨胀系数:5.8—8.6

1.1.2成型工艺分析

1)该塑件尺寸较小,整体结构较简单.多数都为曲面特征。除了配合尺寸要求精度较高外,其它尺寸精度要求相对较低,但表面粗糙度要求较高,再结根据零件结构和制造工艺,模架的基本组成零件有两种:导柱、导套等回转零件;模板等平板零件。 导套的加工主要是内、外圆柱面加工,平板内零件的制造过程主要进行平面加工和孔隙加工,他们在模具中起定位的导向作用,保证凹凸模在工作时具有正确的相对置,除了要保证导柱,导套配合表面尺寸形状精度外,还应该保证导柱、导套各自配合面之间的同轴度要求。导柱、导套一般采用低碳钢进行渗碳、淬火处理,也可选用碳素工具钢T8A淬火处理,淬火处理硬度55-60HRC。

1、根据分析,导套加工艺过程如下:

备料——粗车、半精车内外圆柱表面——热处理——研磨导柱中心孔——粗磨、精磨配合表面——研磨导套重要配合表面。

2、模架的装配:

导柱、导套与模板之间一般采用过盈配合,装配时可采用手动压力机将导柱压入动范本的导柱孔,复位机构的装配复位杆与固定板一般采用过度配合。模架的装配比较的简单,主要是用螺钉将装有导套的定范本连接起来。

3、模具表面强化处理工艺特点及应用:

渗氮处理:渗氮处理是向模具零件表面渗入氮原子的过程,模具渗氮前应加工到尺寸精度和表面粗糙度,最好是经过试模确认完全合格后再进行渗氮处理。根据模具的技术要求分别采用以下两种工艺路线:

精密模具:备料——锻造——退火或回火——粗加工——调质——半精加工——装配——试模——渗氮——研磨抛光——装配;

一般模具:备料——粗加工——调质——精加工——糁氮——研磨——装配

4、总装的技术要求

a、装配后的模具安装表面的平行误差不大于0.05;

b、模具闭合后分型面应均密合;

c、导柱、导套滑动灵活,推件时推杆和卸料板动作一致;

d、合模后动模部分和定模部分的型芯必须紧密接触

5、试模:

模具在装配完成之后,在交付生产时试模,其目的是检查模具在设计制造上是否存在缺陷,若有,则要求排除;对模具成型工艺条件进行试验以有利于模具成型工艺的确定和提高。

参考文献:

1、国家标准总局编。《塑料模国家标准》 中国标准出版社,1999

2、陈万林编着《塑料模具设计与制作教程》北京希望电子出版社,2000

3、黄健求编《模具制造》 机械工业出版社,2001

4、黄毅宏编《模具制造工艺学》机械工业出版社,1996

5、王孝培编《塑料成型工艺及模具简明手册》机械工业出版社,2000

6、陈晓华、王秀英编《典型零件模具图册》机械工业出版社,2001

7、翁其金编 《塑料模塑工艺与塑料模设计》机械工业出版社,1999

8、塑料模具技术手册编委会 《塑料模具技术手册》机械工业出版社,1997

9、孙凤勤编 《冲压与塑压设备》机械工业出版社,1997

10、黄锐编 《塑料工程手册》机械工业出版社,2000

11、屈华昌编 《塑料成型工艺与模具设计》机械工业出版社,1995

12王卫卫主编《材料成型设备》机械工艺出版社,2004

13叶久新主编《塑料成型工艺及模具设计》机械工业出版社,2007

14五先明、张蓉主编《塑料模具设计指导》国防工业出版社,2010

15杨可桢、李仲生《机械设计基础》高等教育出版社,2006

16 刘朝儒主编《机械制图》高等教育出版社,2000

川公网安备: 51019002004831号

川公网安备: 51019002004831号