封闭板冲模设计

20页 9300字数+说明书+答辩稿+Proe三维图+7张CAD图纸【详情如下】

Proe三维图.rar

上模座.dwg

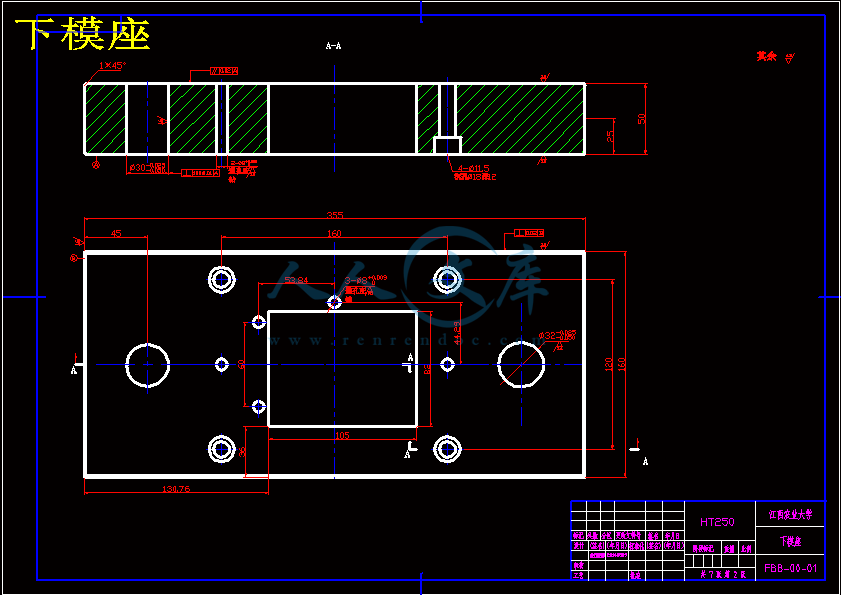

下模座.dwg

凸模.dwg

凸模固定板.dwg

凹模.dwg

卸料板.dwg

封闭板冲模设计答辩稿.ppt

封闭板冲模设计说明书.doc

装配图.dwg

摘要

随着全球经济一体化的深入,模具工业在国民经济中所发挥的作用越来越明显。模具设计水平的高低直接影响产品的质量及生产效率。

设计本模具是为了制造某车型中一个支柱端头的封闭板。设计中分析了封闭板零件的结构及工艺性,拟订该零件的冲压工艺为“落料——双向弯曲(翻边成形)”,讨论了复杂弯曲(翻边)零件毛坯展开形状和尺寸的确定方法,设计了落料模和双向弯曲(翻边)成形模,对关键零件的结构设计作了详细阐述,并指出了模具设计时的注意事项。其中,双向弯曲成形模是本设计的重点,将双向弯曲(翻边)成形集中于一套模具中,使得冲件的质量和生产效率较高,满足了生产需要。

由于模具设计是一种经验性较强的设计,经过长期发展积累了大量丰富的冲压工艺技术资料,在设计这两套模具时必然要借鉴这些经验数据,含括了落料模、弯曲模、拉深模中常用的工艺数据以及模具材料的选取和压力机基本参数等等。

关键词:冲压工艺 毛坯展开 双向弯曲成形模 CAD

目录

摘要1

目录2

1绪论1

1.1选题的依据及课题的意义1

1.2国内外研究概况及发展趋势1

1.3国内外关于该论题的研究现状2

1.4 结论3

2 模具设计程序及步骤3

2.1 零件的工艺性分析3

2.1.1结构工艺性3

2.1.2精度3

2.1.3原材料3

2.2 落料毛坯形状和尺寸的确定4

2.3 排样和裁板4

2.3.1确定排样方式并计算材料利用率4

2.3.2裁板6

2.4 落料模结构设计6

2.4.1 总体结构6

2.4.2导向装置7

2.4.3定位装置7

2.4.4卸料装置7

2.5 落料模工艺计算7

2.5.1计算冲压力7

2.5.2确定压力中心8

2.5.3凸、凹模刃口尺寸及制造公差9

2.6 工件零件的设计10

2.6.1凹模设计10

2.6.2凸模设计11

2.7卸料元件的设计11

2.7.1 卸料橡胶的选用和设计.....11

2.7.2 卸料螺钉的设计....................13

2.8 设计其它零件并校核压力机..........13

2.8.1 凹凸模固定板及模架的选用...14

2.8.2 校核压力机.................14

总结15

参考文献16

1.3实验方案

本课题要研究的是封闭板冲模设计。

由于该零件相对比较简单,且只有落料这个环节,因此可以采取直接落料的工艺方法。

在设计落料模之前,首先要确定落料毛坯形状和尺寸,其中既有理论计算,也涉及到定性地估算,最终通过实验确定。该零件虽说是左右对称件,但形状却是相同的,因此只需设计一副落料模即可,该模具采用下出料弹压卸料结构。

该模具每一个冲压过程完成左、右各一件封闭板零件的成形加工,坯料靠定位板定位,这样不仅能消除横向不平衡力,同时,也提高了冲件质量和生产效率。

在选择压力机时,涉及到压力中心的确定,拟订采用一种基于AutoCAD中“工具”的压力中心确定方法,快速直接,简单方便,精度较高

1.4 结论

该零件虽说是左、右对称件,合理安排冲压工艺,仔细进行模具设计后,其加工过程并不复杂。通过该零件的冲压工艺和模具设计可以看出,适当的经验以及对冲件工艺性的改进也是必要的另外,合理安排冲压工艺,并进行精心地设计,可最大限度地满足冲件质量和生产的要求。

在设计成形模时,要注意以下几点:

1、 凹模采用整体结构,内孔由线切割加工,使左、右对称性好,冲件质量高。

2、 合理选择上、下弹簧的弹力,保证模具顺序动作。

3、 精确调整限位圈的高度,冲压时靠其准确、快速控制模具的闭合高度。

2 模具设计程序及步骤

2.1 零件的工艺性分析

2.1.1 结构工艺性

该零件结构相对复杂,且不对称,无悬臂、凹槽宽度,可直接冲裁成形,又无其它要求,因此比较适合冲裁。

2.1.2 精度

由该零件从图纸要求的尺寸和使用情况看,尺寸精度要求并不太高,外形尺寸按IT14级即可,因此可以通过普通冲裁方式保证零件的精度要求,并且满足产品使用要求。

2.1.3 原材料

在GB699—88《优质碳素结构钢技术条件》中查得08Al为优质碳素结构钢,由于含碳量较低,韧性比较好,适合冲裁加工。

综上所述,根据零件的尺寸,精度,以及其它方面的要求进行判断。适合加工,可以加工为该零件,适合冲裁加工。 结论

此次毕业设计是我们从大学毕业生走向未来工程师重要的一步。从最初的选题,开题到计算,绘图直到完成设计。其间,查找资料,老师指导,与同学交流, 反复修改图纸,每一个过程都是对自己能力的一次检验和充实。

通过这次实践,我了解了冲模的用途及工作原理,熟悉了封闭板的设计步骤,锻炼了工程设计实践能力,培养了自己独立设计能力。此次毕业设计是对我专业知识和专业基础知识一次实际检验和巩固, 同时也是走向工作岗位前的一次热身。它的实质就是利用和克服金属的两个特点,延展性和弹性形变,利用模具人为控制金属板料的延展流动趋向,突破金属板料自身的应力并依靠金属板料本身的应力保持预期的形状。设计中分析了封闭板零件的结构及工艺性,拟订该零件的冲压工艺.由于模具设计是一种经验性较强的设计,经过长期发展积累了大量丰富的冲压工艺技术资料,在设计这套冲模模具时必然要借鉴这些经验数据,含括了落料模、弯曲模、拉深模中常用的工艺数据以及模具材料的选取和压力机基本参数等等。

该零件虽说是左、右对称件,但合理安排冲压工艺,仔细进行模具设计后,其加工过程并不复杂。通过该零件的冲压工艺和模具设计可以看出,在计算展开尺寸时,不仅需要根据书本知识进行计算,适当的经验以及对冲件工艺性的改进也是必要的另外,合理安排冲压工艺,并进行精心地设计,可最大限度地满足冲件质量和生产的要求。

绘制模具总图时,一般先绘制冲模下模和上模的俯视图。通过俯视图借以反应冲模零件的平面布置、送料和定位方式及凹模位置。然后再以剖视的形式画出模具闭合时的工作位置主视图,主视图可以反应模具各零件的结构和他们之间的装配关系。模具主、俯视图的具体画法是:“先画里面,再画外面;先画中部,再画四周。”最后按设计的模具总图拆绘模具零件图,要将零件结构表达清楚,应有必要的投影图、剖面图和剖视图

参考文献

【1】陈炎嗣主编。《冲压模具设计手册》。北京工业出版社。

【2】李双义主编。《冷冲模设计》。清华大学出版社。

【3】杨占尧主编。《冲压模具典型结构图例》。北京工业出版社。

【4】高军主编。《冲压模具标准间选用与设计指南》。化学工业出版社。

【5】王新华主编。《冲模设计与制造实用计算手册》。机械工业出版社。

【6】石铁良主编。《模具设计指导》。机械工业出版社。

川公网安备: 51019002004831号

川公网安备: 51019002004831号