固定架注射成型模具设计

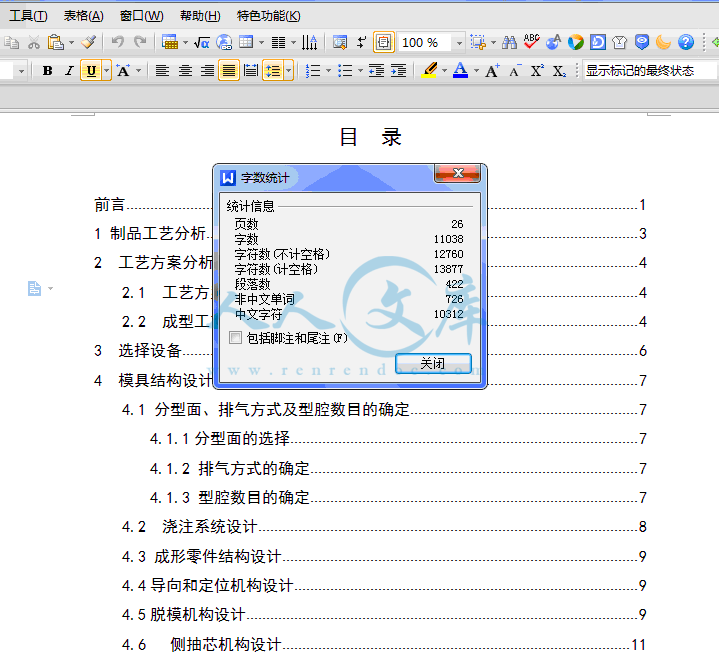

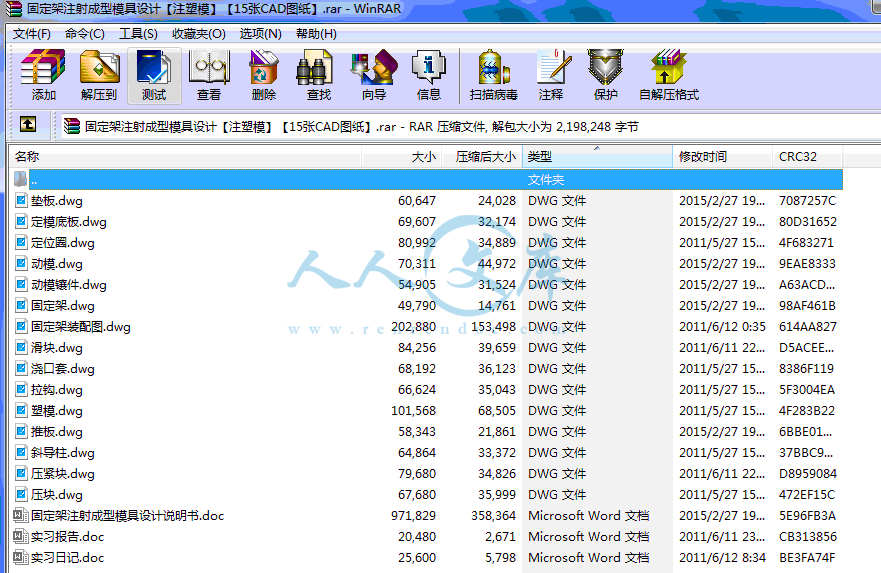

26页 11000字数+说明书+实习报告+15张CAD图纸【详情如下】

动模.dwg

动模镶件.dwg

压块.dwg

压紧块.dwg

固定架.dwg

固定架注射成型模具设计说明书.doc

固定架装配图.dwg

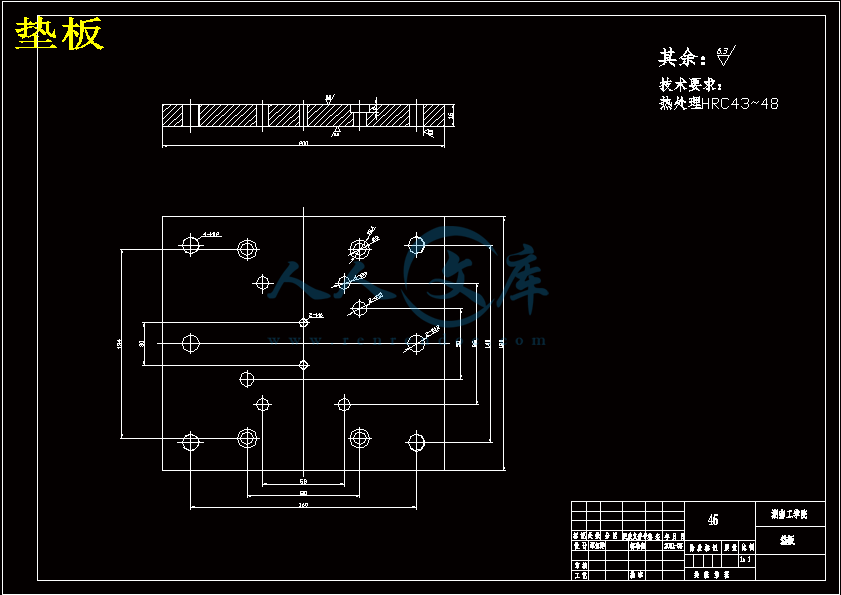

垫板.dwg

塑模.dwg

定位圈.dwg

定模底板.dwg

实习报告.doc

实习日记.doc

拉钩.dwg

推板.dwg

斜导柱.dwg

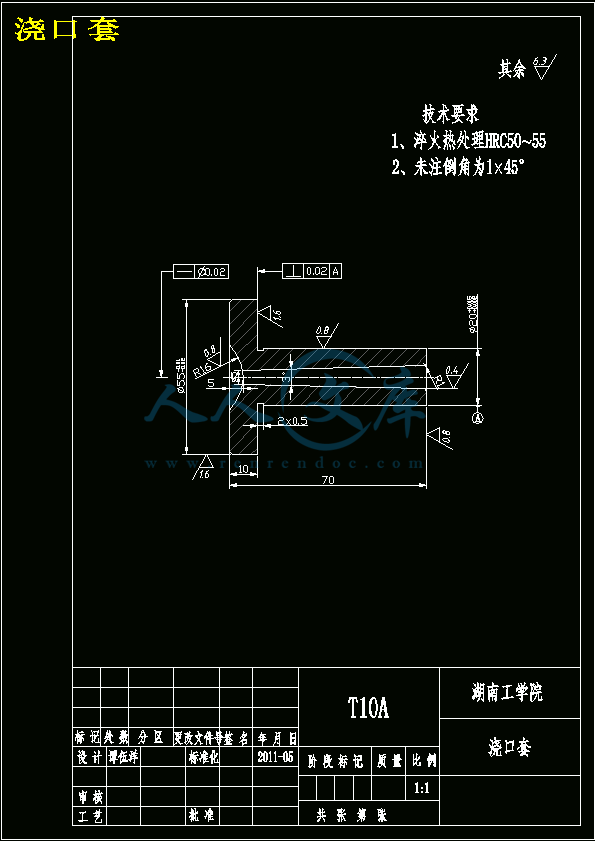

浇口套.dwg

滑块.dwg

摘 要

注射成型已成为聚合物加工技术中最常用的方法之一,并在大规模生产塑料产品中占据了主导地位。本次设计的塑料固定架注射模具,该塑件使用量很大,为大批量生产,因此为了节约材料,采用热流道技术,通过Moldflow软件进行最佳浇口分析所选浇口位置最为依据,而采用热流道转冷流道的形式,节约了主流道部分的塑料,降低了成本。采用侧抽芯,尽管结构稍微复杂,但能够减少后续加工,降低了生产周期。该模具采用一模一腔,侧抽芯机构和冷却水道布置对称,易于安装,整体受力均匀。

关键词:注射模具;热流道;塑料固定架;注射成型;模具设计

Abstract

Injection molding of polymer processing technology has become the most commonly used methods and mass production of plastic products occupy a dominant position. The design of plastic injection molds fixation, the use of large plastic parts for mass production, so in order to save materials, hot runner technology, the best gate by Moldflow software analysis based on the selected best gate location, The use of hot runners turn in the form of cold runner, saving the mainstream Road, part of the plastic, reducing the cost. With side core pulling, though slightly more complicated structure, but can reduce the subsequent processing, reducing the production cycle. The use of a mold of a mold cavity, core mechanism

and the cooling water arrangement symmetrical, easy to install.

Key words: injection molding; runner; plastic bracket; injection molding; mold design

目 录

前言1

1 制品工艺分析3

2 工艺方案分析及成型工艺参数的确4

2.1 工艺方案分析选择4

2.2 成型工艺参数的确定4

3 选择设备6

4 模具结构设计7

4.1 分型面、排气方式及型腔数目的确定7

4.1.1分型面的选择7

4.1.2 排气方式的确定7

4.1.3 型腔数目的确定7

4.2 浇注系统设计8

4.3 成形零件结构设计9

4.4导向和定位机构设计9

4.5脱模机构设计9

4.6 侧抽芯机构设计11

4.6.1斜销设计12

4.6.2 滑块设计13

4.6.3 导滑槽设计13

4.6.4 楔紧块设计13

4.6.5 滑块定位装置13

4.7 温度调节系统设计13

4.8 绘制模具装配草图14

5 成型零件的尺寸计算和强度、刚度校核15

5.1 成形零件的工作尺寸计算15

5.1.1 直径为9mm的侧型芯的工作尺寸计算15

5.1.2 主型芯工作尺寸计算16

5.1.3 凹模工作尺寸计算16

5.2 刚度和强度的校核16

5.2.1 整体式矩形凹模侧壁厚度16

5.2.2 整体式矩形凹模底板厚度16

5.2.3 整体式矩形凹模底板厚度16

6 注塑机有关参数的校核18

6.4.1定位圈尺寸19

6.4.2最大与最小模厚19

6.4.3喷嘴尺寸19

主要参考文献21

致 谢22

1 制品工艺分析

该制品为一塑料夹头,材质为聚酰胺(PA)。PA塑料成型性能较好,具有一定的硬度和韧性。注射时,熔融温度可定在230~280°C之间,模具温度应在80~90°C之间,也可高些。吸湿性大,故注射前必须对其进行干燥。

制品精度要求一般,根据教育部颁标准SJ1372一般取五级精度。塑件尺寸精度与模具制造精度密切相关,对小型塑件来说,模具制造精度对塑件尺寸精度具有决定性的影响。根据产品精度要求,模具公差等级取IT9可以满足要求。

制品壁厚有2.5和4mm,具有足够的强度和刚度,脱模时能经受住脱模机构的冲击与震动,装配时能承受紧固力,能充分满足使用要求与成形要求。

制品脱模斜度为2°,能保证塑件顺利脱模。

因为使用上的要求,制品有侧孔和侧凸,侧孔孔径9mm,深度4mm,需要用侧型芯来成型,因此模具需要侧抽芯。

为避免因尖角引起的应力集中,改善流动充模特性,制品内外表面的交接转折处都设计成了圆角,且圆角半径不小于0.5mm。零件图见图1。2 工艺方案分析及成型工艺参数的确定

2.1 工艺方案分析选择

塑料加工的基本方法大致可以分为七大类:压塑成形、传递成形、注塑成形、挤出成形、吹塑成形、热成形、铸塑成形。根据成形加工方法的不同,可以采用多种方法生产制品。根据零件材料及结构分析比较,可采用注射成形。

注射成形是将粉状塑料从注射机料斗送入已加热的料筒,经加热熔融后,受柱塞或螺杆的推动,熔融塑料通过料筒前端的喷嘴快速注入闭合塑模中,经冷却(热塑性塑料)定型或加热(热固性塑料)定型后,开启模具取出制品。几乎所有的热塑性塑料和部分热固性塑料都可以用注射成形。

制品原料为PA塑料,属于热塑性塑料。与其他成形方法相比,注射成形具有成形周期短,能一次成形外形复杂、尺寸精确的制品,生产效率高,易于自动

化;注塑机为单机操作,更换原料及模具均很方便,是一种经济高效的成形方法。由此可见,注射成形是成形制品的最好方案。

2.2 成型工艺参数的确定

注塑过程包括加料、加压、塑化、注射、保压冷却和脱模等几个步骤,其中最重要的是塑化、注射和模塑三个阶段。PA塑料成型工艺参数的确定与注塑过程密切相关。PA塑料成型工艺参数如表1所示:

主要参考文献

[1] 王树勋等主编.《模具实用技术设计综合手册》.华南理工大学出版社,2003

[2] 许发樾主编.《模具设计与制造实用手册》.机械工业出版社,2005

[3] 模具设计大典编委会.《中国模具设计大典》.南昌:江西科学技术出版社,2003

[4] 黄毅弘等主编.《模具制造工艺》.北京:机械工业出版社,1996

[5] (日)吉田弘美.《模具加工技术》.王旭译.上海:上海交通大学出版社,1987

[6] 丁浩主编.《塑料加工基础》.上海:上海科技出版社,1998

[7] 现代模具编委会.《注塑成型原理与注塑模具设计》.北京:国防工业出版社,1996

[8] 宋玉恒主编.《塑料注射模具设计实用手册》.北京:航空工业出版社,1995

[9] 李秦芯主编.《塑料模具设计》.西安:西北工业大学出版社,1997

[10] 廖念钊主编.《互换性与技术测量》.北京:中国计量出版社,1998

[11] 周良德主编.《现代工程图学》.湖南:湖南科技出版社,2000

[12] 《塑料注射模零件标准及术语GB.4169.1.11》.北京:国家技术监督局

[13] (德)H.盖斯特罗编著.《注塑模设计102例》.北京:国防工业出版社,1998

[14] 模具制造手册编写组编.《模具制造手册》.北京:机械工业出版社,1982

川公网安备: 51019002004831号

川公网安备: 51019002004831号