吉康牌饮水瓶盖的注射模具设计

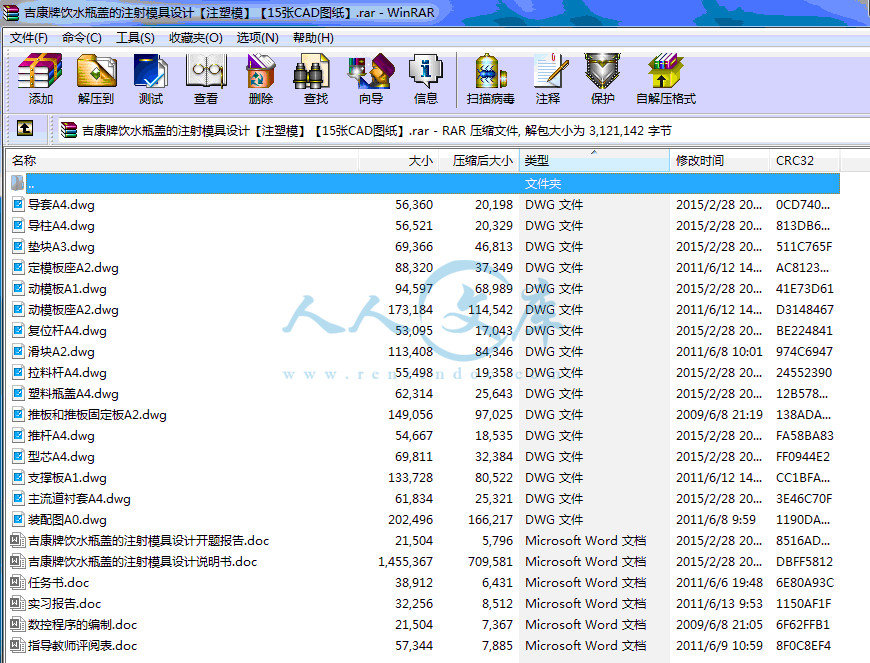

49页 22000字数+说明书+任务书+开题报告+15张CAD图纸【详情如下】

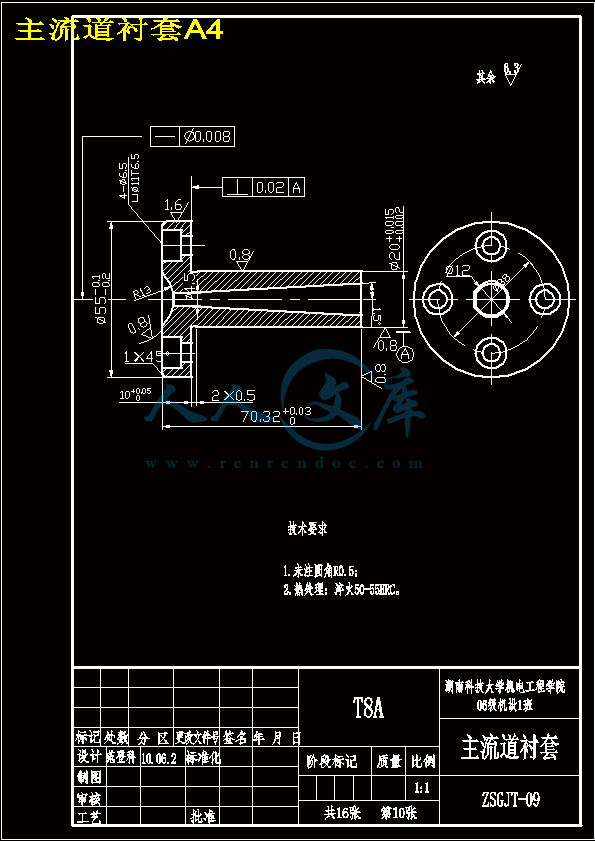

主流道衬套A4.dwg

任务书.doc

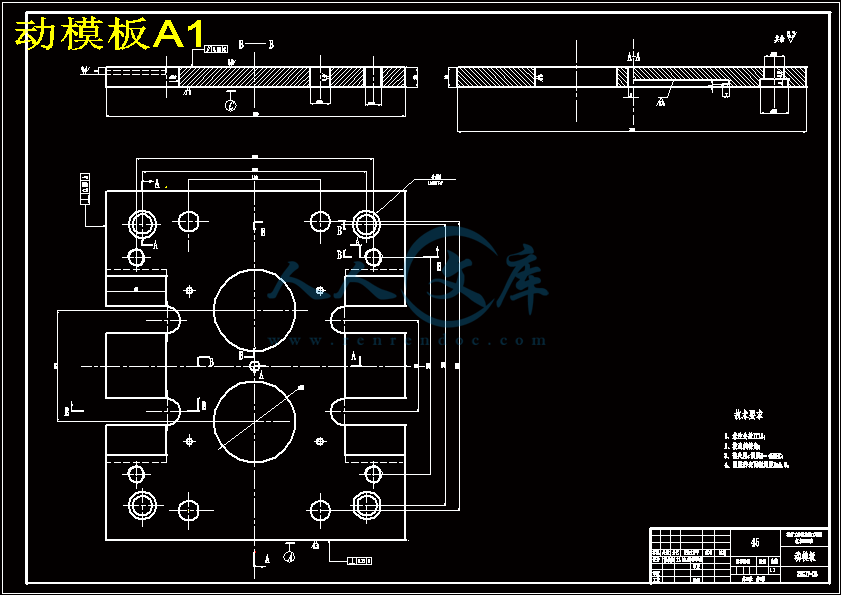

动模板A1.dwg

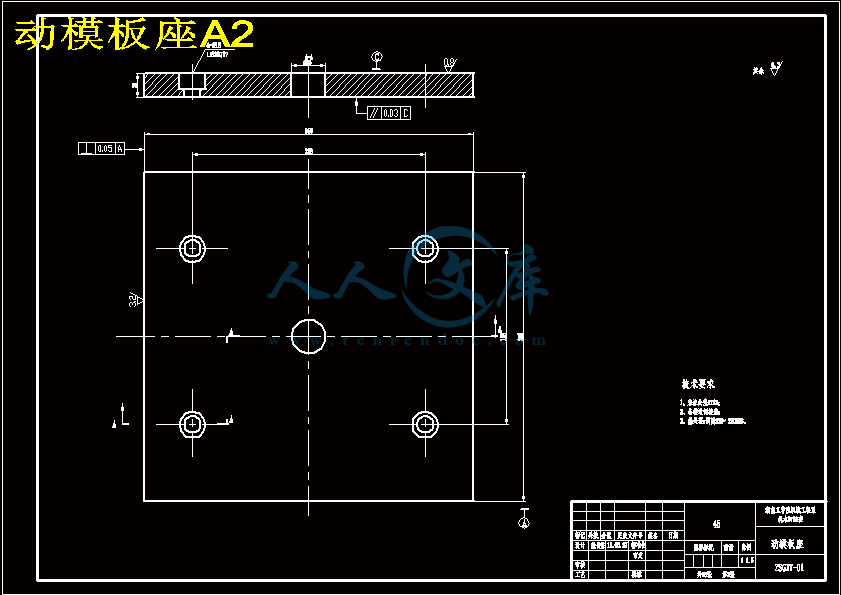

动模板座A2.dwg

吉康牌饮水瓶盖的注射模具设计开题报告.doc

吉康牌饮水瓶盖的注射模具设计说明书.doc

型芯A4.dwg

垫块A3.dwg

塑料瓶盖A4.dwg

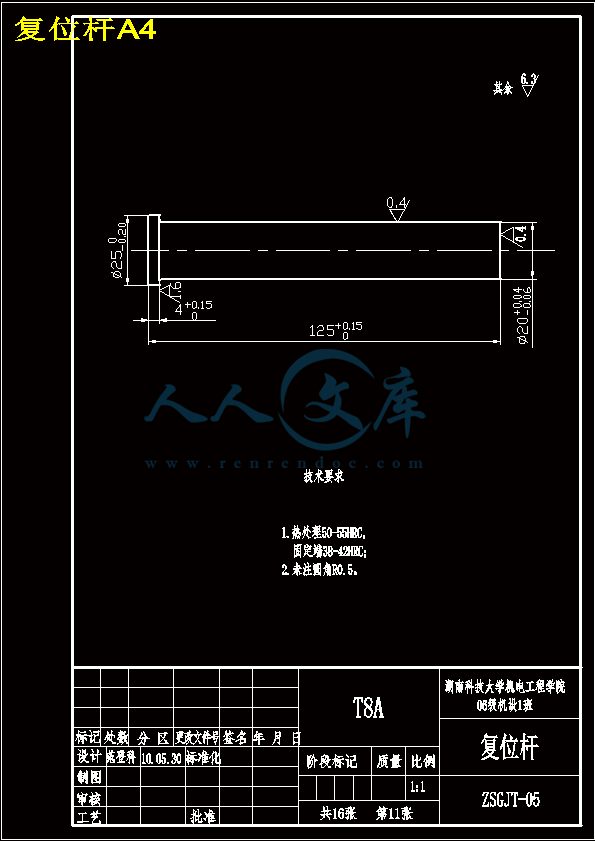

复位杆A4.dwg

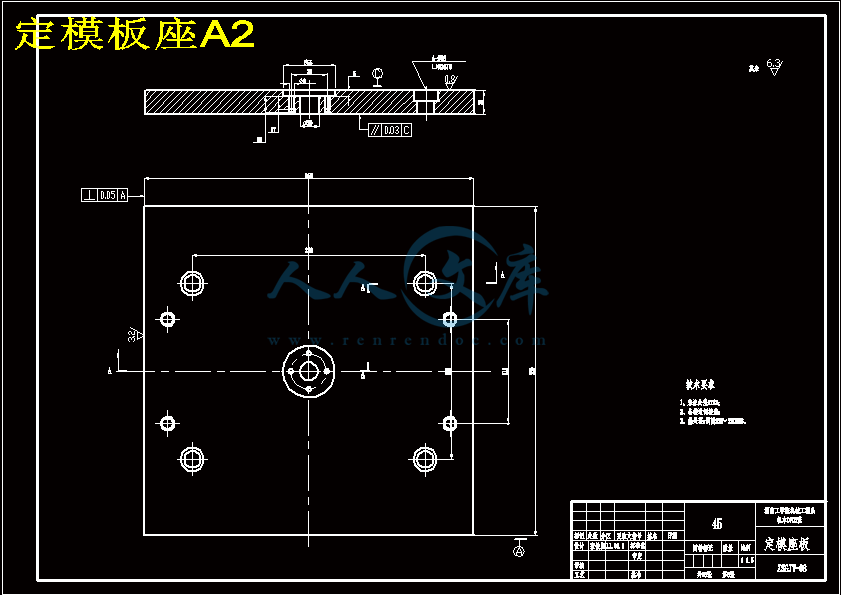

定模板座A2.dwg

实习报告.doc

导套A4.dwg

导柱A4.dwg

拉料杆A4.dwg

指导教师评阅表.doc

推杆A4.dwg

推板和推板固定板A2.dwg

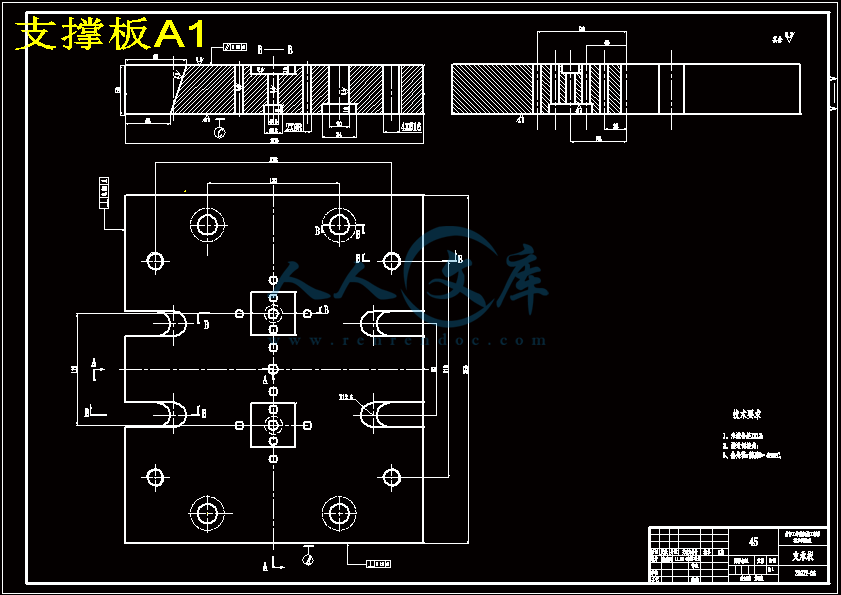

支撑板A1.dwg

数控程序的编制.doc

滑块A2.dwg

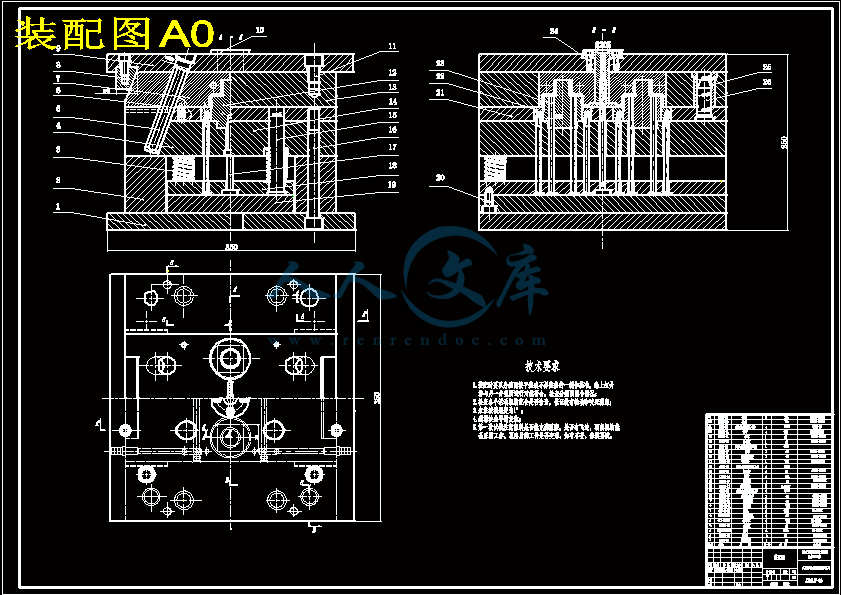

装配图A0.dwg

摘 要

本课题主要是针对吉康牌塑料饮水瓶盖的模具设计,通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核、都有详细的设计,同时并简单的编制了模具的加工工艺。通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。根据题目设计的主要任务是吉康牌塑料饮水瓶盖注塑模具的设计。也就是设计一副注塑模具来生产吉康牌塑料饮水瓶盖塑件产品,以实现自动化提高产量。针对吉康牌塑料饮水瓶盖的具体结构,该模具是侧浇口的单分型面注射模具。由于塑件两端相通,又有螺纹,并且考虑到材质较软,内螺纹为半圆形且只有二圈,所以采用侧抽芯机构来实现外螺纹,内螺纹采用强制拔模。

关键词 塑料模具;饮水瓶盖;模具

ABSTRACT

This topic mainly aims at the mold design which The Water Injection bottle top of the label of jikang, through to models to carry on the craft the analysis and the comparison, designs a note mold finally. This topic from the product mix technology capability, the concrete mold structure embarks, to mold's gating system, the mold formation part's structure, goes against the system, the cooling system, injection molding machine's choice and the related parameter examination, has the detailed design, simultaneously and simple establishment mold's processing craft. Through the entire design process indicated that this mold can achieve this to model the processing craft which an institute requests. It is The Water Injection bottle top of the label of jikang according to the topic design's primary mission injection mold's design. It also designs an injection mold to produce The Water Injection bottle top of the label of jikang to attach models a product, realizes the automation to raise the output. Concrete structure which attaches in view of The Water Injection bottle top of the label of jikang, this mold is runner Shan Fen the profile injection mold. Because models both sides to be interlinked, also has the thread, must therefore use revolving to pull out the core organization and the side pulls out the core organization to realize. Considered the structure the particularity, its merit lies in two step movement to be possible also to carry on, and the movement is keen. Because the plastic parts connect at both ends, have thread, take into account that the material is soft, and the mould of internal thread is semi-circular and only two laps, it take the way of the core mechanism to achieve external thread, and internal thread use the way of force pull mode.

Keywords :Plastic Mold;Bottle Top;Mold

目 录

1 塑件工艺分析2

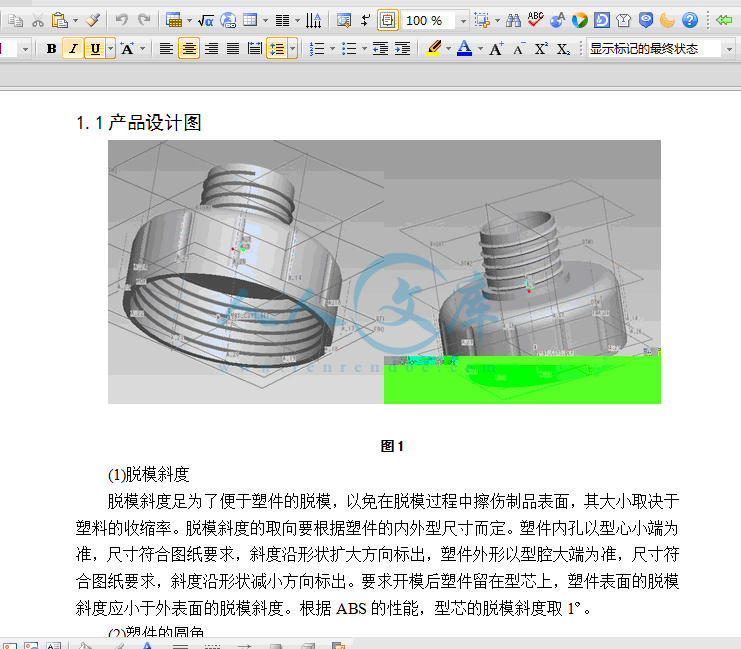

1.1产品设计图2

1.2 材料的选用3

1.3 塑件材质工艺性4

1.4 成型工艺性4

1.5 模具的结构形式4

1.5.1型腔数量的确定及排列方式4

1.5.2分型面的位置确定5

2 模具结构及其工作过程6

3 注塑机型号的确定8

3.1 注射量的计算确定8

3.2 注射机的选择9

3.3 注射机的校核9

3.3.1 注射量的校核9

3.3.2 锁模力的校核10

3.3.3 模具高度与注射机闭合高度关系的校核10

4 浇注系统的设计与分析11

4.1 主流道设计11

4.1.1 主流道的设计要点11

4.1.2 主流道衬套形式11

4.1.3 主流道衬套的固定12

4.2 分流道的设计12

4.2.1 分流道设计要点12

4.2.2 分流道布置形式13

4.2.3 分流道的形状、截面尺寸以及凝料体积13

4.3 浇口的设计15

4.3.1 浇口设计的基本要点15

4.3.2 浇口的形式16

4.4 冷料穴的设计17

4.4.1 主流道的冷料穴17

4.5 拉料杆的设计17

5 导向、推出及复位机构的设计19

5.1 导向机构设计19

5.1.1 导向机构的作用19

5.1.2 导柱19

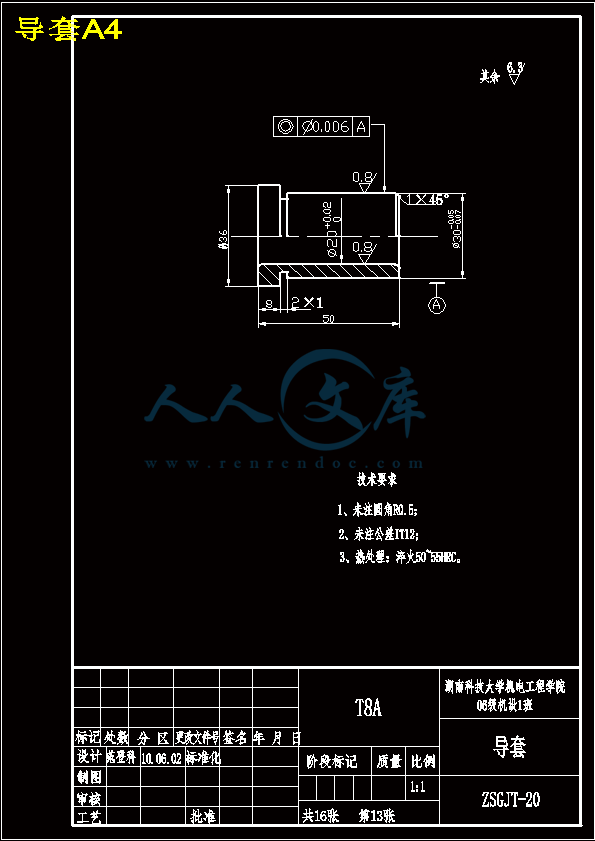

5.1.3 导套20

5.1.4 导柱与导套的配合21

5.2 脱模机构设计21

5.2.1 脱模机构的组成22

5.2.2 对脱模机构的要求22

5.2.3 脱模机构的分类22

5.2.4 推杆推出机构23

5.3复位机构设计25

6 侧向分型与抽芯机构的设计26

6.1 侧向分型与抽芯机构的分类26

6.1.1确定抽芯机构形式26

6.1.2斜导柱抽芯的结构尺寸27

6.1.3 滑槽28

6.1.4 压紧块28

6.1.5 定位装置29

7 冷却系统的设计30

7.1 冷却系统设计要点30

7.2 冷却系统的计算30

7.2.1塑件传给模具的热量30

7.2.2 冷却水的体积流量计算31

7.2.3确定冷却水管的直径d31

7.2.4确定冷却水在管道的流速32

7.2.5. 求冷却管道孔壁与冷却水之间的传热膜系数32

7.2.6 .求冷却管道的总传热面积32

7.2.7. 求模具上应开设的冷却水孔数32

7.3 冷却系统设计33

8 成型零件的设计34

8.1 凹模的结构设计34

8.2 凸模的结构设计35

8.3 成型零件工作尺寸的计算35

9 模具材料的选用38

9.1 模具材料选用原则38

9.2 注塑模具常用材料38

9.2.1型腔、型芯类零件38

9.2.2导向类零件38

9.2.3浇注系统零件39

9.2.4推出机构和抽芯机构零件39

9.2.5模板类零件39

9.3 塑料模具的选材39

9.3.1 模板零件的选材39

9.3.2 浇注系统零件的选材39

9.3.3 导向零件的选材39

9.3.4 推出机构零件的选材40

9.3.5 其它零件40

9.3.6 该套模具所用材料的性能比较40

10 结论41

参 考 文 献42

致 谢44

(1)脱模斜度

脱模斜度足为了便于塑件的脱模,以免在脱模过程中擦伤制品表面,其大小取决于塑料的收缩率。脱模斜度的取向要根据塑件的内外型尺寸而定。塑件内孔以型心小端为准,尺寸符合图纸要求,斜度沿形状扩大方向标出,塑件外形以型腔大端为准,尺寸符合图纸要求,斜度沿形状减小方向标出。要求开模后塑件留在型芯上,塑件表面的脱模斜度应小于外表面的脱模斜度。根据ABS的性能,型芯的脱模斜度取1o。

(2)塑件的圆角

为了防止塑件转角外产生应力集小,需要在塑件的转角处或内部连接处采用圆角过渡,外径圆角取R5mm,内径圆角取R3mm。塑件形状工艺性复杂,有一个规则的外表面,里面又有螺纹和圆角,使得脱模力增大,塑件的下平面又有仅2mm的壁厚,采用推板推出必然导致螺钉柱拉断,使得注塑工艺无法进行。所以,在下端盖内部必须设有推杆,以便推出塑件。

?(3)塑件的壁厚

塑件壁厚对塑件的成型、冷却及变形会产生较大的影响。塑件壁厚不均,会导致各个部分固化收缩不均匀,易产生气孔、裂纹、内应力等缺陷。根据饮水瓶盖的材料,结构、强度等方面的要求,下端大圆壁厚取2mm,中间层壁厚取2mm,上端小圆壁厚取1mm。

? (4)内,外螺纹

制品上的螺纹采用同一导程的螺纹,这样可以提高形腔制造的生产率,螺纹的导程为3mm。

?(6)大端外圆的防滑槽

在制品脱模时为便于下端的螺纹脱模,在外圆形腔上制出防滑槽,这样在螺纹形芯旋转脱模时,零件在上形芯中保持不旋转,从而可以顺利脱模,而且瓶盖在使用时可以加大摩擦力,还增加了外型的美观性。

1.2 材料的选用

塑料零件的材料为ABS(苯乙烯-丁二烯-丙烯腈共聚物)

英文名称:Acrylonitrile Butadiene Styrene,乳白色,其表面要求无凹痕

比重:1.07克/立方厘米

成型收缩率:0.4-0.7%

成型温度:200-240℃

干燥条件:80-90℃ 2小时

熔点:130-160℃

热变形温度:90-108℃ (0.46MPa) 83-103℃ (0.185MPa)

抗拉屈服强度:50MPa

拉伸弹性模量:1.8×103MPa

抗弯强度:80MPa

冲击强度:261KJ.m2 (无缺口) 11 KJ.m2(缺口)

硬度:9.7HB

体积电阻系数:6.9×1016

击穿强度:15.7-19.7KV.mm-1

特点:1.综合性能好,冲击强度高,化学稳定性和电性能良好;

2.有高抗冲、高耐热、阻燃、增强、透明等级别;

3.流动性比HIPS差一点,比PMMA、PC等好,柔韧性好。

成型特性:

1.定形料,流动性中等,吸湿大,必须干燥,表面要求光泽的塑件须长时间预热干燥80-90度,3小时;

2.宜取高料温,高模温,但料温过高易分解(分解温度为>270度)对精度较高的塑件,模具温度宜取50-60度,对高光泽、耐热塑件,模具温度宜取60-80度;

3.要解决夹水纹,需提高材料的流动性,采取高料温、高模温,或者改变水位等方法;

4.如成形耐热级或阻燃级材料,生产3-7天后模具表面会残存塑料分解物,导致模具表面发亮,需对模具及时进行清理,同时模具表面需增加排气位置。

1.3 塑件材质工艺性

此饮水瓶盖是采用 ABS(苯乙烯-丁二烯-丙烯腈共聚物)注塑成的。查相关手册可知ABS(苯乙烯-丁二烯-丙烯腈共聚物)成型特征:①非结晶型塑料,吸湿性强,要充分干燥;②流动性中等;③宜用高料温、高模温、较高压力注射;④模具浇注系统对料流阻力较小,应注意选择浇口的位置和形式。脱摸斜度取1°。

1.4 成型工艺性

查《型腔模具设计与制造》P.459附录 常用热塑性塑料注射成型的工艺参数:

表1.1

名称 时间段 时间

预热和干燥料筒温度t(℃) 后段 150-170

中段 165-180

前段 170-180

成型时间(s) 注射时间 20-90

高压时间 0-5

冷却时间 20-120

总周期 50-220

1.5 模具的结构形式

1.5.1型腔数量的确定及排列方式

饮水瓶盖为一小型零件,且塑件精度要求不高。多型腔模与单型腔模相比,具有以下优点:

(1)塑料制件的形状与尺寸精度始终一致;

(2)工艺参数易于控制;

(3)模具结构简单、紧凑,设计制造、维修大为简化。

一般来说,精度要求高的小型制品和中大型制品优先采用一模一腔的结构,但对于精度要求不高的小型制品(没有配合精度要求),形状简单,又是大批量生产时,若采用多型腔模具可提供独特的优越条件,使生产效率大为提高。

由于考虑到加工成本,复杂程度以及与生产纲领等综合因素。我们初步选择为一模两腔的形式。

1.5.2分型面的位置确定

分型面的选择不仅关系到塑件的正常成型和脱模,而且涉及模具模具结构与制造成本。一般来说在成品设计的时候就要靠虑好分型面的形状和位置,然后才选者模具的结构,因此在选择分型面的时候应遵循以下原则:(1) 分型面应该在塑件的最大截面处。否这会加大脱模和加工型腔的难度,或不能加工;(2) 尽可能地将塑件留在动模一侧。因为在动模具一侧设置和制造脱模机构简便易行;(3)有利于保证塑件的尺寸精度;(4)有利于保证塑件外观的质量;(5)考虑满足塑件的使用要求;(6)长型芯应置于开模方向;(7)有利于排气;(8)有利于简化模具结构;(9)尽量减少分型面在合模方向上的投影面积。

经过将近二个多月的毕业设计,不但提高了运用CAD和PROE等机械制图软件的能力,而且把之前的专业知识综合运用起来,提高了运用专业知识解决实际问题的能力。

我所选的题目是吉康牌饮水瓶盖的注塑模具设计。仔细分析该模具,有内螺纹和外螺纹。外螺纹我采用侧抽芯结构成型,即瓣合的滑块为外螺纹型腔,在斜导柱的作用下迫使滑块向两边打开。内螺纹抽芯结构的设计花费了我大部分的时间,首先我准备采用齿轮带动内螺纹型芯的脱模结构。但仔细设计了几种方案后,如果螺纹型芯的动力由液压缸或电动机带动的话,不但生产率低,而且成本高。采用固定在定模座板上的齿条间接带动内螺纹型芯的方案也很难实现同步。最后我在徐慧老师的分析和指导下,发现此瓶盖壁较薄,材质较软,内螺纹的形状为半圆形,而其只有二圈,所以完全可以采用强制脱内螺纹的结构。这样不但极大的提高了生产率,降低了生产成本,而且操作简便,生产周期短。

确定方案后我分几个系统对此模具进行设计。边翻阅相关教科书和模具设计手册边画图,然后给指导老师看,老师提出修改意见后和同学共同讨论,在这种解决问题的过程中发现能力提升很快。每个系统的设计都有很多细节问题,比如标准件的配合问题,结构合理性的优化设计,制图的美观等等。

总之,通过本次设计,不但提高了综合运用知识的能力,而且增进了与老师以及同学之间的感情,在毕业前完成这样的一次设计是很有必要的。

参考文献

[1] 伍先明 王群 庞佑霞 张厚安编著.塑料模具设计指导(第一版)[M].国防工业出版社, 2006.

[2] 任济生 唐道武 马克新主编.机械设计课程设计[M].中国矿业大学出版社,2008.

[3] 刘昌祺等编著.《塑料模具设计》.机械工业出版社,2006 .

[4] 王旭主编.塑料模结构图册[M].机械工业出版社,1999.

[5] 模具设计与制造技术教育丛书编委会编.模具结构设计.北京:机械工业出版社,2003.

[6] 李绍林 马长福主编.实用模具技术手册.上海科学技术文献出版社,2000.

[7] 蒋继宏 王效岳编.注塑模具典型结构100例[M].中国轻工业出版社,2002.

[8] 张晓黎 李海梅主编.塑料加工和模具专业英语(第一版)[M].化学工业出版社,2005.

[9] 许鹤峰 陈言秋编著.注塑模具设计要点与图例[M].化学化工出版社,1999.

[10] 朱光力 万金保等编著.塑料模具设计[M].清华大学出版社,2003.

[11] 高锦张主编.塑性成形工艺与模具设计[M].机械工业出版社,2001.

[12] 张建钢等编著.数控技术.华中科技大学出版社,2000.

[13] 陈孝康 陈炎嗣 周兴隆编著.实用模具技术手册.2001.

[14] 塑料模具技术手册编委会.塑料模具技术手册[M].机械工业出版社出版,1999.

[15] 塑料模具设计手册编写组编著.塑料模具设计手册(第三版)[M].机械工业出版社, 2000.

[16] 孟少农.机械加工工艺手册[M].机械工业出版社,1991.

[17] 丁闻主编.实用塑料成型模具设计手册[M].西安交通大学出版社,1993.

[18] 王昆主编.机械设计课程设计[M].北京:高等教育出版社,2003.

[19] 大连理工大学工程图教研室编.机械制图(第四版)[M].高等教育出版社,2001.

[20] 刘又午主编.模具制造手册[M].机械工业出版社,2002.

[21] 冯炳尧 韩泰荣等编.模具设计与制造简明手册[M].上海科学技术出版社,2003.

[22] 陈孝康 陈炎嗣等编.实用模具技术手册[M].中国轻工业出版社,1999.

[23] 黄毅宏主编.模具制造工艺[M].华南工大出版社,2000.

[24] 赵浅主编.模具公差与检测[M].机械工业出版社,1998.

[25] 张克惠编著.《注塑模设计》. 西北工业大学出版社,1995.

川公网安备: 51019002004831号

川公网安备: 51019002004831号