精密深孔加工扭振装置设计

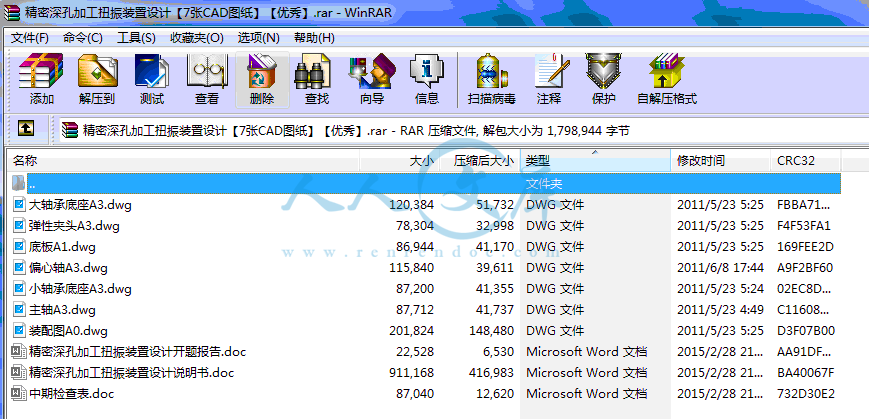

29页 8500字数+说明书+中期检查表+开题报告+7张CAD图纸【详情如下】

中期检查表.doc

主轴A3.dwg

偏心轴A3.dwg

大轴承底座A3.dwg

小轴承底座A3.dwg

底板A1.dwg

弹性夹头A3.dwg

精密深孔加工扭振装置设计开题报告.doc

精密深孔加工扭振装置设计说明书.doc

装配图A0.dwg

摘 要

振动钻削是振动切削的一个分支,它与普通钻削的区别在于钻孔过程中通过振动装置使钻头与工件之间产生可控的相对运动。振动方式主要有三种,即轴向振动(振动方向与钻头轴线方向相同)、扭转振动(振动方向与钻头旋转方向相同)和复合振动(轴向振动与扭转振动迭加)。其中,轴向振动易于实现,工艺效果良好,在振动钻削中占主导地位。振动的激励方式主要有超声波振动、机械振动、液压振动和电磁振动。其中,超声波振动的频率通常在16kHz以上,所以也称为高频振动钻削;其它三种振动方式的频率一般为几百赫兹,故称为低频振动钻削。振动钻削改变了传统钻削的切削机理。在振动钻削过程中,当主切削刃与工件不分离(不分离型振动钻削)时,切削速度、切削方向等参数产生周期性变化;当主切削刃与工件时切时离(分离型振动钻削)时,切削过程变成脉冲式的断续切削。当振动参数(振动频率和振幅)、进给量、主轴转速等选择合理时,可明显提高钻入定位精度及孔的尺寸精度、圆度和表面质量,减小出口毛刺,降低切削力和切削温度,延长钻头寿命。振动钻削良好的工艺效果已引起国内外研究者的普遍关注。

关键词:振动钻削;电机;带传动;偏心轴;主轴

ABSTRACT

Vibration drilling is a branch of vibratory cutting, and it is the difference between ordinary drilling borehole process through the vibrating device bit with workpiece occurs between the relative motion of controllable. There are three main vibration mode, namely axial vibration (vibration direction and drill axis torsional vibration (same), with bits direction of vibration rotation direction the same) and complex vibration (axial vibration and torsional vibration superposition). Among them, the axial vibration easy to realize and good results, in process of vibration drilling dominant. The incentive ways mainly have the vibration ultrasonic vibration, mechanical vibration, hydraulic vibration and electromagnetic vibration. Among them, the ultrasonic vibration frequency usually 16kHz above, so in high frequency vibration drilling, also called; The other three vibration mode frequency general for hundreds of Hertz so called the low frequency vibration drilling. Vibration drilling has changed the traditional drilling cutting mechanism. In vibration drilling process, when the main cutting edge with workpiece are not isolated (not separated type vibration drilling), cutting speed, cutting parameters such as periodic changes direction produced; When the Lord when the cutting edges and workpiece when separated type cut from (vibration drilling), cutting process into pulsing concentres cutting. When the vibration parameters (vibration frequency and amplitude), feeding, reasonable selection of spindle speed etc, can obviously increase the penetration positioning accuracy and pore size precision, roundness and surface quality and reduce export burr, reduce the temperature of cutting force and cutting, prolong drill life. Good vibration drilling process effect by the domestic and international researchers already popular attention.

Key words: vibration drilling; motor; Belt transmission; Eccentric shaft; spindle

目 录

1 绪 论1

1.1 振动钻削技术的发展历史2

1.2 振动钻削的机理1

2 装置设计4

2.1 装置总体方案4

2.2 电机的选择6

2.3 带传动设计8

2.4 偏心轴及其附件设计12

2.5 主轴及其附件设计18

2.6 底板设计23

参考文献24

致 谢25

附 录 26

1 绪论

1.1 振动钻削技术的发展历史

孔加工是金属切削加工中最常用的加工工艺。据统计,孔加工的金属切除量约占切削加工总金属切除量的1/3,钻头的产量约占刀具总产量的60%。目前用于加工微小孔的工艺方法虽然较多,但应用最广泛、生产实用性最强的仍是采用麻花钻钻削加工。随着对孔加工质量和效率的要求不断提高,传统的钻削工艺已显示出极大的局限性,而近年来迅速发展的振动钻削工艺则日益显示出其独特的优势及广阔的应用前景。振动钻削是振动切削的一个分支,它与普通钻削的区别在于钻孔过程中通过振动装置使钻头与工件之间产生可控的相对运动。振动方式主要有三种,即轴向振动(振动方向与钻头轴线方向相同)、扭转振动(振动方向与钻头旋转方向相同)和复合振动(轴向振动与扭转振动迭加)。其中,轴向振动易于实现,工艺效果良好,在振动钻削中占主导地位。1.2 振动钻削的机理

振动切削是在普通切削过程中给刀具或工件人为地加上某种有规律的、可控的振动,从而形成在机理上不同于普通切削的切削方法.振动切削按振动频率,可分为高频振动切削超声振动切削 和低频振动切削f≤200Hz实践证明,不论是高频还是低频振动切削,只要振动参数和切削用量选择得当,都能产生普通切削所无法比拟的切削效果,如改善难加工材料的可加工性,可靠地断屑、排屑,显著减小切削力,降低切削温度,降低表面粗糙度,提高切削液的使用效果,从而大大地提高刀具的耐用度尤其在难加工材料和精密零件的加工中,振动切削已成为一种不可忽视的加工方法.用麻花钻进行振动切削时,振动形式有扭振主切削方向上的振动 、轴向振动进给方向上的振动和复合振动同时进行扭振和轴向振动。

一般认为,当钻头进行扭振时,仅仅改变了切削速度,并没有形成切削厚度的变化,因而,从运动学上分析,在认为刀具是刚性的条件下,扭振并无断屑条件,对于复合振动中的扭振成分也是如此.但是,由于扭振是在钻头外缘部分的主切削方向上的振动,能起到减小切削力的作用;另一方面,它所产生的圆周方向上的切削速度的波动,与进给运动合成,仍然形成了切削厚度的变化,也有利于断屑.轴向振动对钻芯部分的切削刃而言,振动方向与切削方向一致,使横刃部分的冲剪作用有规律地进行,从而使作用在横刃上的脉冲力发挥作用,这时,对钻头外缘附近的切削刃而言,就形成吃刀方向振动切削机理.另一方面,振动切削过程中,由于刀具与工件之间断续接触,使得切削温度降低,正应力减小,内摩擦向外摩擦转化,而且刀具的动态冲击力产生了高于静态剪应力的波前剪切应力,这些也是切削力降低,工件材料更容易被破坏的原因.

钻削工艺引入振动方式以后,由于受到振动、切削力、冲击等互相作用,加工表面的各种参数呈周期性变化,切屑不像麻花钻钻出来呈带状的切屑,而是片状、颗粒状、线性状等不同的形式。

参考文献

[1] 濮良贵.纪名刚. 机械设计[M]. 第七版 高等教育出版社 2001年

125~197

[2] 刘鸿 材料力学[M] 第三版 高等教育出版社 2007 年 35~58

[3] 马晓湘.钟均祥. 画法几何及机械制图[M] 第二版 华南理工大学出版社 2000年117~125

[4] 上海电器科学研究所. 中小型电机产品样本[M] 机械工业出版社 1994年27~56

[5] 王光斗.王春福.机床夹具设计手册[M] 上海科学技术出版社 1980年 120~140

[6] 杨黎明.黄凯.李恩至.陈仕贤.机械零件设计手册 [M] 国防工业出版社1993 年 87~95

[7] 张耀宸. 机械加工工艺设计实用手册 [M] 航空工业出版社 1993年

[8] 隈部淳一郎. 精密加工振动切削基础与应用 [M] 机械工业出版社 1985年 179~226

[9] 李祥林.薛万夫.张日升. 振动切削及其在机械加工中的应用 [M] 北京科技出版社 1985年 65~98

[10] 姜大志.孙俊兰. 振动切削技术与零件加工表面完整性工具技术[J] 200221(5)19~22

[11] 姜大志.孙俊兰.振动切削与加工表面完整性机械工艺师[J].99(6)5~8

[12] 杨晓辉.增泽隆久(日).采用工件加振方式的微细超声加特性研究电加工与模具[J]. 2000(3)29~32

[13] 黄德中.超声波技术在机械工程中的利用现状与最新发展振动与冲击[M].2002(3)74~76

[14] 温任林.颜景平.超声波振动切削技术与误差补偿技术的综合应用工具技术.199731(8)3~6

川公网安备: 51019002004831号

川公网安备: 51019002004831号