导管注塑模具设计

摘 要

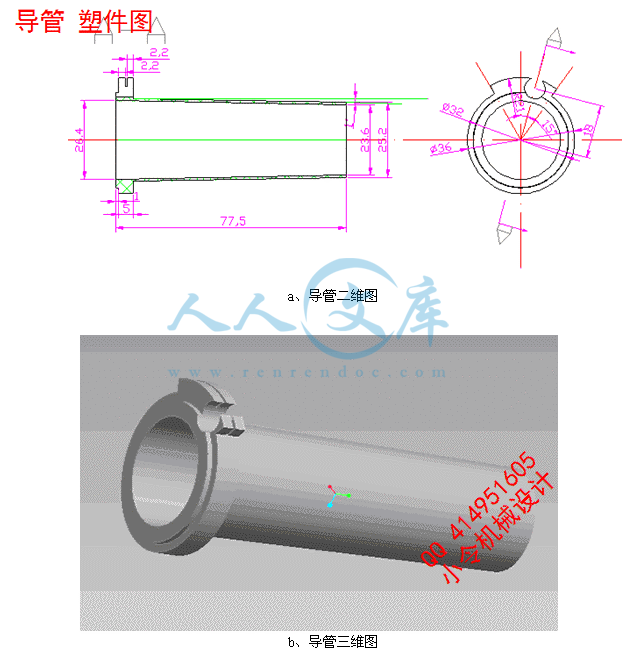

注塑成型是塑件生产最常用的方法之一。本设计通过注塑模具产品,利用实体模型测量产品的尺寸,对实体进行建模,并对塑件的材料和塑件结构进行分析,并对塑件的模具进行设计,包括塑件成品的设计、工艺参数的分析与计算、工作部分的设计、模具结构的设计和加工方案的制定,确定塑件的最佳浇注位置,并通过实际情况进行调整,从而得到对实际生产来说最合理的浇注位置。在确定模具型腔数目后,分析产品的气穴、熔接痕、充填时间、充填结束时的体积温度、流动前沿处的温度、速度/时间转换点压力、充填结束时的压力、注射位置处压力等,可确定注塑模具的合理性。

该模具采用普通浇注系统,由于采用一模两腔的注射结构,必须设置分流道,用点浇口形式从零件端部进料。

此次设计中,最关键的是确定型芯和型腔的结构,此外还分析了模具受力,脱模机构的设计、冷却系统的设计等。

关键词:型腔;熔接痕;分流道;点浇口

Catheter injection mold design

Abstract

Injection molding is one of the most commonly used method of plastic parts production.This design, injection mold products, measuring the size of the entity model, entity modeling, and materials of plastic parts and plastic parts of the structure of analysis, mold design and plastic parts, including the design of the finished plastic parts,analysis and calculation of the process parameters, the design of the working part of the mold structure design and processing programs to develop, to determine the plastic parts of the casting position and adjust the actual situation, in order to get the most reasonable for the actual production of casting position.Determine the number of mold cavity, the cavitation analysis products, Weld, filling time, filling the end of the volume of temperature at the temperature of the flow front velocity / time conversion point pressure, the pressure in the filling at the end of the injection site at the pressurecan determine the rationality of the injection mold.

The mold using a common gating system, using a two cavity mold injection structure must be set to shunt feed the latent form of point gate from inside the part.

This design, the most critical is to determine the structure of the core and cavity, in addition to analysis of the mold by force, the design of mold release, and the cooling system design.

Key Words:cavity; weld; shunt; point gate

目 录

1绪论 1

1.1 塑料成型与注塑模具 1

1.2 国内外相关发展状况 1

1.2.1国内发展状况 1

1.2.2国外发展状况 2

1.3塑料模具发展走势 2

2塑件材料分析与方案论证 4

2.1塑件的工艺分析 4

2.1.1塑件的材料 4

2.1.2尼龙的基本特性 4

2.1.3尼龙的成型特点 4

2.1.4尼龙的主要用途 5

2.1.5尼龙的注射成型工艺参数 5

2.2 塑件的成型工艺 5

2.2.1注射成型的原理 5

2.2.2注射成型的工艺过程 6

2.2.3注射成型工艺参数 7

2.2.4注塑模的机构组成 8

2.3方案论证 8

3注射成型机的选择 11

3.1估算塑件体积 11

3.2估算塑件质量 11

3.3注塑机的注射容量 11

3.4锁模力 11

3.5选择注塑机及注塑机的主要参数 12

3.5.1注射机的选择 12

3.5.2 XS-ZY-125型注塑机的主要参数 12

3.6注塑机的校核 12

4浇注系统设计 14

4.1浇注系统的功能 14

4.1.1浇注系统的组成 14

4.1.2浇注系统设计原则 14

4.1.3浇注系统布置 14

4.2 流道系统设计 14

4.2.1主流道设计 15

4.2.2冷料井设计 16

4.2.3分流道设计 16

4.2.4浇口设计 17

5成型零件设计 19

5.1分型面的设计 19

5.2成型零件应具备的特能 19

5.3成型零件的结构设计 20

5.3.1凹模(型腔)结构设计 20

5.3.2型芯的结构设计 20

5.4成型零件工作尺寸计算 21

5.4.1影响塑件尺寸和精度的因素 21

5.4.2成型零件工作尺寸的计算 22

5.4.3模具型腔侧壁和底板厚度的计算 23

6导向机构的设计 26

6.1导向机构的作用 26

6.2导柱导向机构 26

6.2.1导向机构的总体设计 26

6.2.2导柱的设计 27

6.2.3导套的设计 27

7脱模机构的设计 28

7.1脱模机构的结构组成 28

7.1.1脱模机构的设计原则 28

7.1.2脱模机构的结构 28

7.1.3脱模机构的分类 28

7.2脱模力的计算 29

7.3简单脱模机构 29

7.3.1推件板脱模机构的设计要点 29

7.3.2推件板的形状 31

7.3.3顶杆强度的计算 31

7.4复位装置 31

8侧向分型与抽芯机构设计 32

8.1侧向分型与抽芯机构的分类 32

8.2斜导柱侧向分型与抽芯机构 32

8.2.1斜导柱侧向分型与抽芯机构设计要点 32

8.2.2斜导柱侧向分型与抽芯机构的工作原理及其类型 33

8.2.3斜导柱抽心距的计算 33

8.2.4开模行程和拉杆尺寸的确定 33

9温度调节系统的设计 35

9.1温度调节系统的作用 35

9.1.1温度调节系统的要求 35

9.1.2温度调节系统对塑件质量的影响 35

9.2冷却系统的机构 36

9.2.1模具冷却系统的设计原则 36

9.2.2模具冷却系统的结构 36

10塑料模具用钢 38

10.1注塑模材料应具备的要求 38

10.2模具材料选用的一般原则 38

10.3本模具所选钢材及热处理 38

11模具工作过程 40

12模具可行性分析 42

12.1本模具的特点 42

12.2市场效益及经济效益分析 42

13总结 43

致谢 44

参考文献 45

毕业设计(论文)知识产权声明 46

毕业设计(论文)独创性声明 47

1 绪论

1.1塑料成型与注塑模具

塑料工业是由塑料原料和塑料制品生产两大系统组成,二者相辅相成,缺一不可,而塑料制品生产是实现塑料原料自身价值的唯一手段。塑料制品生产的目的就是根据各种塑料的性能,利用各种工艺方法,使其成为具有一定形状而又有使用价值的物品或定型材料。塑料制品生产主要由成型、机械加工、表面装饰、装配等环节组成,其重要一环就是塑料成型。

塑料注塑成型过程是,塑料原料从注塑机的料斗进入加热筒,经塑化后由柱塞或螺杆的推动,在一定压力下通过喷嘴进入模具型腔,经冷却固化后而开模获得制品(塑件)。除少数几种塑件外,几乎所有的塑件都可以注塑成型。据有关资料统计,注塑制品占所有模塑件总产量的三分之一;注塑模具占塑料成型模具数量的二分之一以上。注塑成型制品的应用已十分广泛,并随着塑料原料的不断改进,已逐步代替传统的金属和非金属材料的制品,发展注塑模具大有可为。

塑料模具材料直接影响模具的使用寿命﹑加工成本及产品的成型质量,因此设计时要正确地选择模具材料。用于塑料模具材料的品种很多,其中主要是以钢合金工具钢﹑冷﹑热模具钢,不锈钢等,此外,有色金属中有锌合金﹑铝合金﹑铍铜或某些新材料等。随着材料科学不断发展,在模具新材料的应用上,国内外都已经对模具的工作条件,失效形式和提高模具的使用寿命的途径方面进行了大量的研究工作,并开发出许多不仅具有良好的使用性能,而且还有加工好,热处理变形小的新型塑料模具钢,如预硬钢﹑时效硬钢﹑析出硬化钢﹑耐腐蚀钢等,并在生产中得到广泛应用。选择注塑模材料的主要依据是注塑模工作条件,对工作精度要求较低,工作条件比较好的塑料模具,可选择价格较低廉的普通材料制造,而对一些工作精度要求较高,工作条件恶劣的塑料模具,则需要选择价格较贵﹑使用性能好的材料制造。必要时还应对加工好的模具零件进行特殊的强化处理,以使塑料模具有较长的使用寿命。

1.2国内外相关发展状况

1.2.1国内发展状况

模具工业是国民经济发展的重要基础工业,也是一个国家加工工业发展的重要标志。近年来,我国模具工业的技术水平取得了长足的发展。当前,国内已经能生产精度达2微米的的精密多工位级进模,工位数最多已达160个,使用寿命

1-2亿次,大型模具、精密塑料模具和部分汽车覆盖模具都已经达到了很高的水平。

现在,我国模具生产厂点约有3万多家,从业人数80多万人。“十五”期间,模具年平均增长速度达到20%左右,2005年模具销售额达650亿元,同比增长25%;模具出口7.4亿美元,比2004年的4.9亿美元增长约50%,均居世界前列。在模具工业的总产值中,冲压模具约占50%,塑料模具约占33%,压铸模具约占6%,其它各类模具

川公网安备: 51019002004831号

川公网安备: 51019002004831号