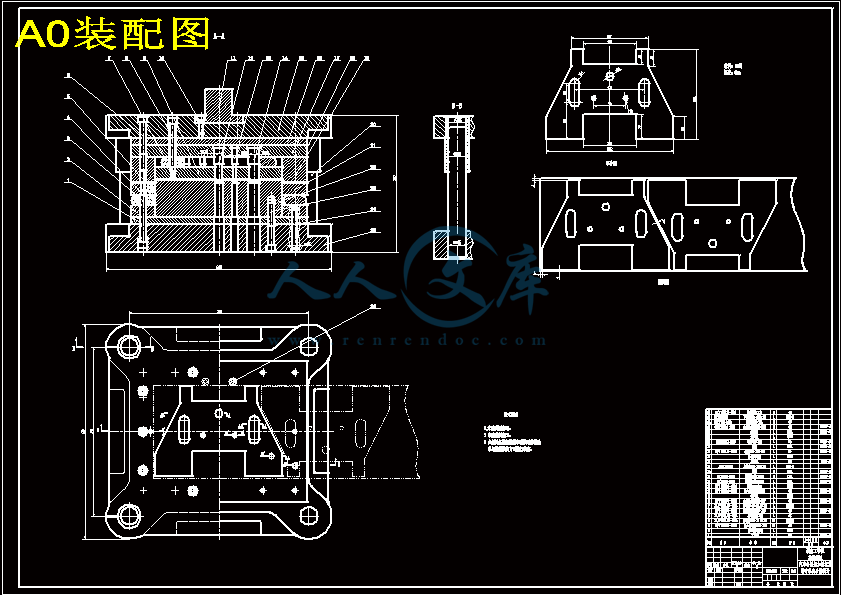

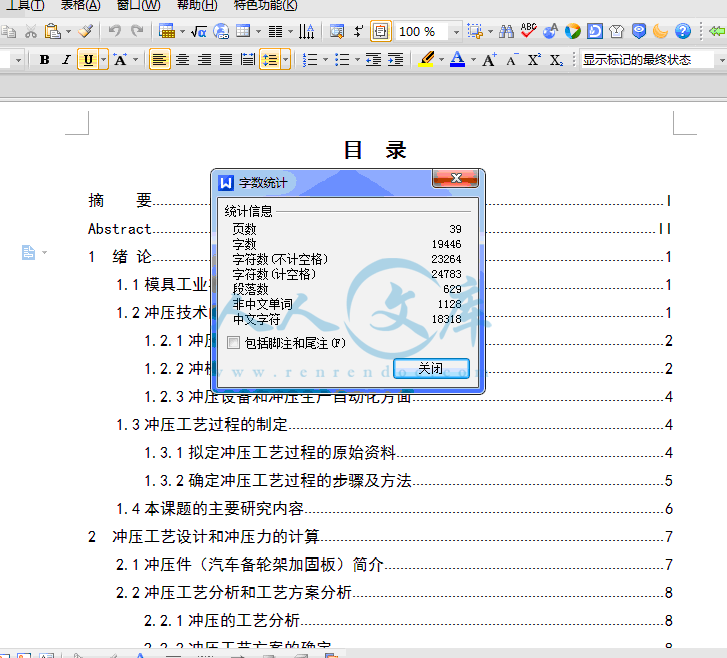

汽车备轮架加固板落料冲孔复合模设计

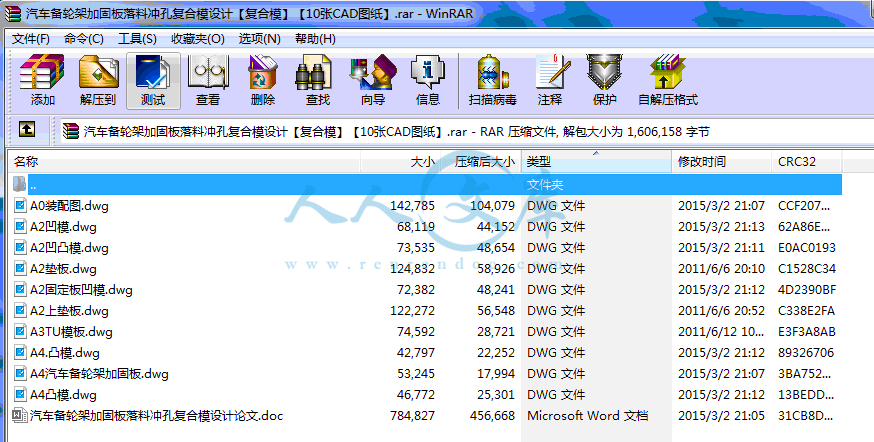

39页 19000字数+说明书+10张CAD图纸【详情如下】

A0装配图.dwg

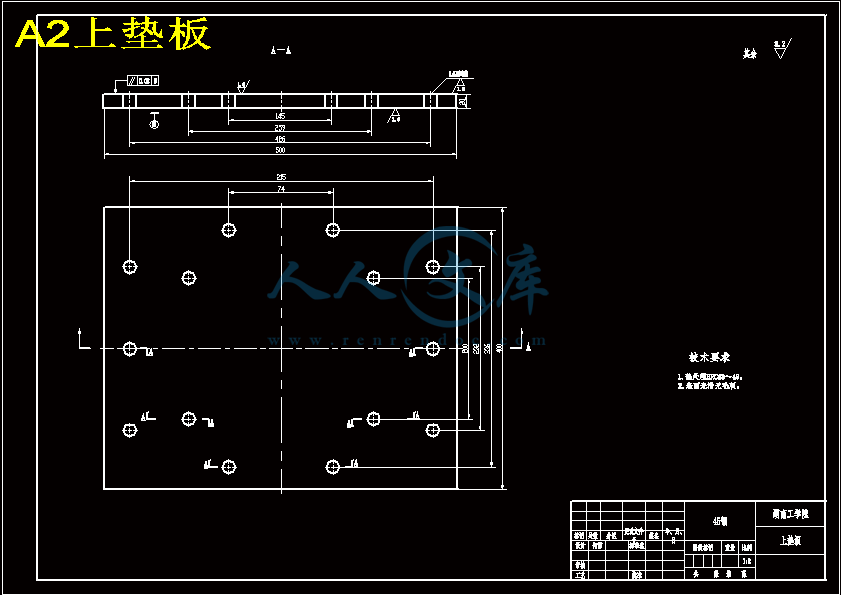

A2上垫板.dwg

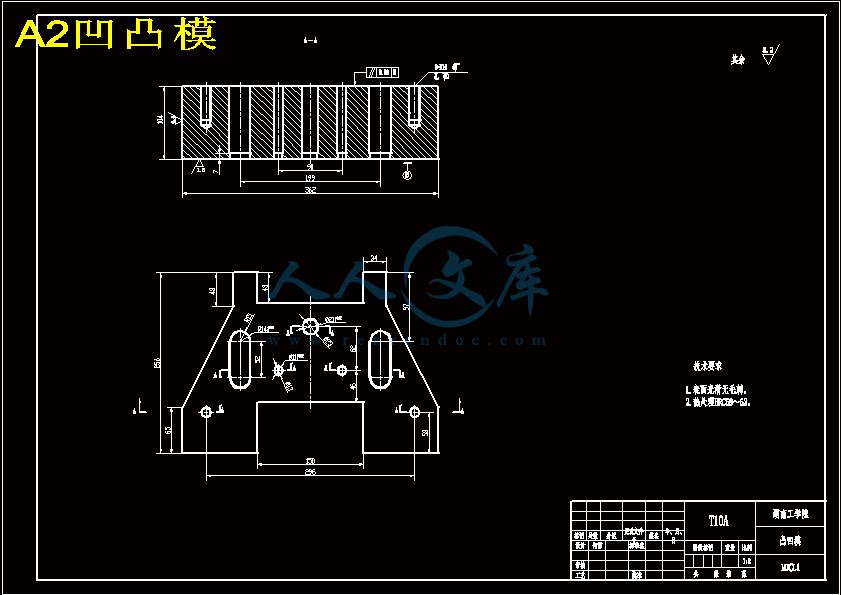

A2凹凸模.dwg

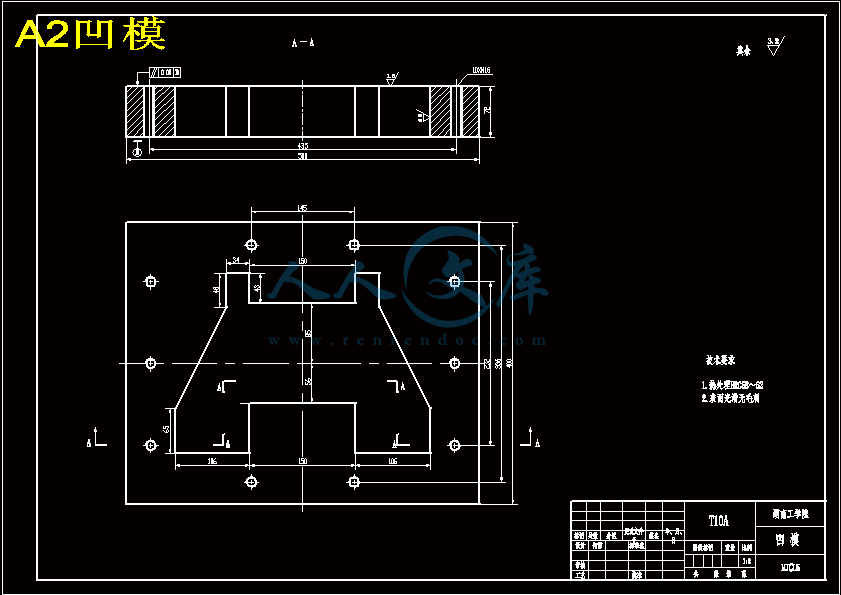

A2凹模.dwg

A2固定板凹模.dwg

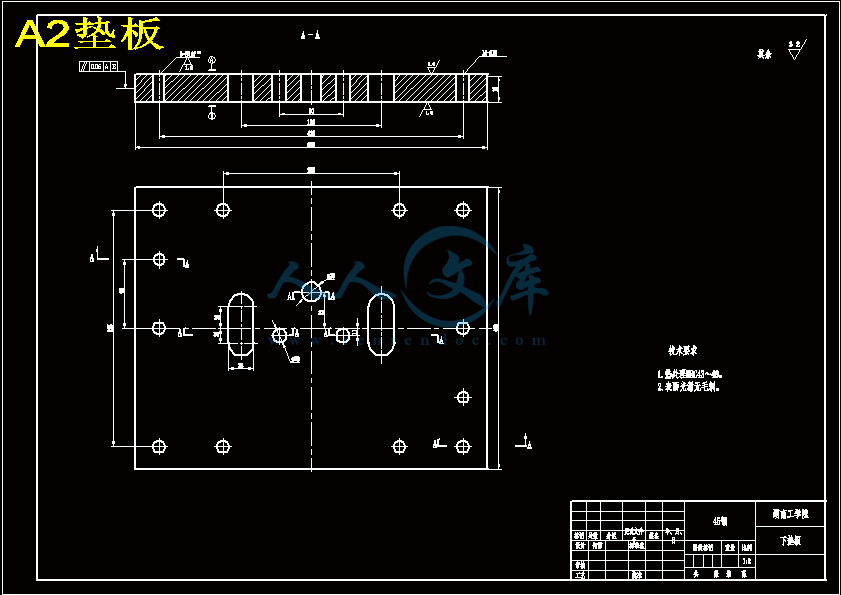

A2垫板.dwg

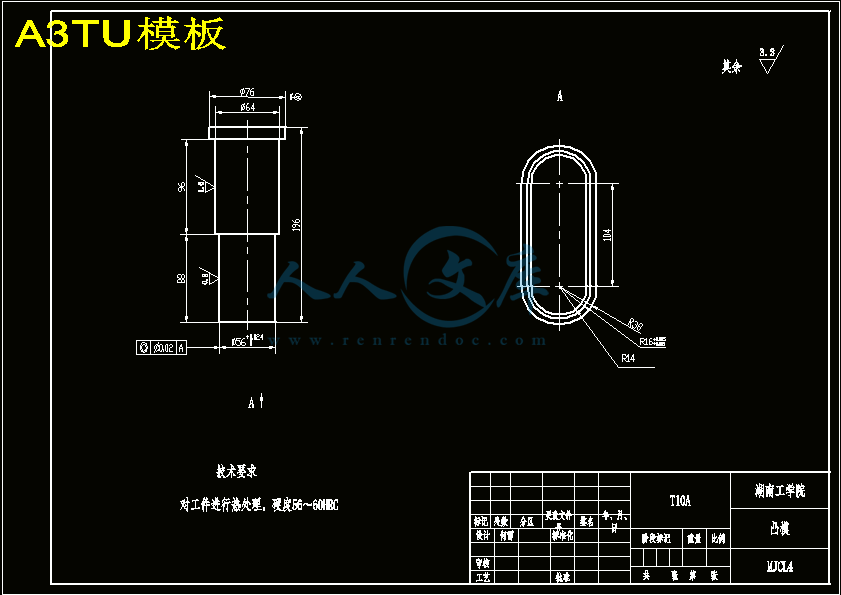

A3TU模板.dwg

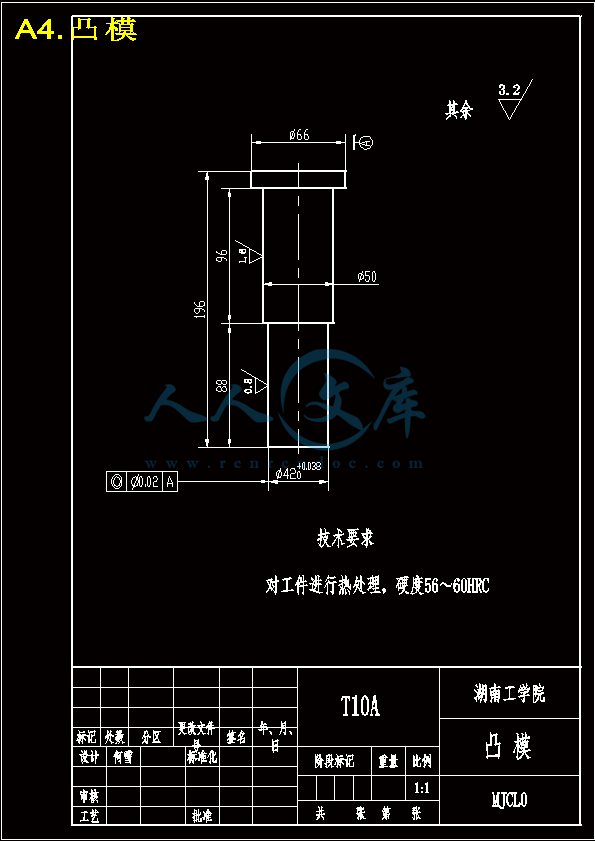

A4.凸模.dwg

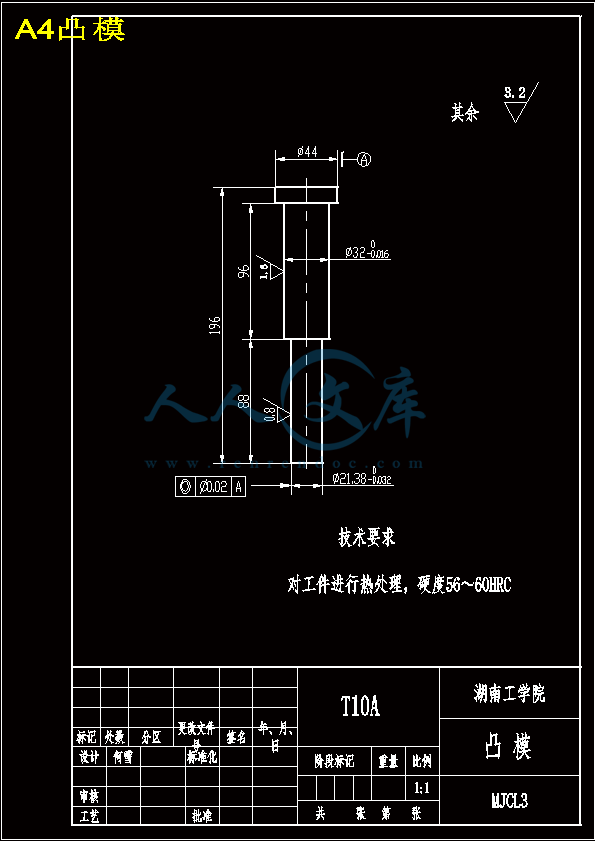

A4凸模.dwg

A4汽车备轮架加固板.dwg

汽车备轮架加固板落料冲孔复合模设计论文.doc

摘 要

板料冲压加工是机械加工的一个重要组成部分,广泛应用与汽车、电器,电机和仪表等行业。冲压工艺方案和模具是实现加工工艺和保证冲压件质量、降低冲压件成本的重要手段。随着冲压技术的不断进步和冲压生产的迅速发展,对冲压设计工作提出了愈来愈高的要求

本次设计是针对汽车备轮架加固板的落料、冲孔的模具设计。设计中应用AutoCAD对其结构进行设计。本次设计一道工序完成,即落料、冲孔复合模的设计。设计集中考虑了模具的加工、装配量产以及冲压件的生产效率等因素并对其进行了详细的设计计算,以保证冲压加的精度。

关键词:落料;冲孔;冲压技术

Abstract

The sheet metal stamping is an important part of engineering industries, which is now widely used in many fields including automobiles, electric machineries, electric equipments and instruments. The stamping technology and die are an important means to achieve stamping, to ensure the quality of the stampings and to lower the cost of the workpiece. The development of stamping technology and increasingly demand on stamping products poses a severe requirement for stamping design which consists of structure design and process design .

The present paper describes the design process of punching - blanking die of reinforced plate of car spare wheel carrier, which design the die framework by Auto CAD. It can be finished by one forming process. To ensure the precision of the stampings, the designer includes a good many influencing factors such as die machining, die assembly and the production efficiency of the stampings and so on, also carry out detailed calculations.

Key words: punching blanking stamping technology

目 录

摘 要I

AbstractII

1 绪 论1

1.1模具工业在国民经济中的地位1

1.2冲压技术的现状及发展方向1

1.2.1冲压成形理论及冲压工艺方面2

1.2.2冲模设计与制造方面2

1.2.3冲压设备和冲压生产自动化方面4

1.3冲压工艺过程的制定4

1.3.1拟定冲压工艺过程的原始资料4

1.3.2确定冲压工艺过程的步骤及方法5

1.4本课题的主要研究内容6

2 冲压工艺设计和冲压力的计算7

2.1冲压件(汽车备轮架加固板)简介7

2.2冲压工艺分析和工艺方案分析8

2.2.1冲压的工艺分析8

2.2.2冲压工艺方案的确定8

2.3工件的毛坯尺寸计算8

2.4确定其搭边值9

2.5确定排样图10

2.5.1利用率的计算10

2.5.2确定排样图10

2.6计算各工序冲压力11

2.7本章小结12

3 落料、冲孔复合模的设计13

3.1模具零件刃口尺寸计算13

3.1.1尺寸计算原则13

3.1.2模具间隙的选择13

3.1.3尺寸分类14

3.1.4凸、凹模尺寸计算15

3.2冲模工作零件的设计与计算16

3.2.1凸模的计算和校核16

3.2.2凹模的计算和校核17

3.2.3凸凹模的计算和校核17

3.3本章小结19

4 模具结构零件设计20

4.1确定模具的结构形式20

4.1.1正、倒装结构的选择20

4.1.2定位方式的选择20

4.1.3卸料、出件方式的选择21

4.1.4导向方式的选择21

4.2冲模零件的设计21

4.2.1导向零件的设计21

4.2.2卸料装置22

4.2.3承料装置23

4.2.4挡料和导正装置23

4.2.5定位装置24

4.2.6出件装24

4.2.7固定板25

4.2.8垫板25

4.2.9模柄26

4.3螺钉的选择26

4.4上下模板(模座)26

4.5本章小结27

5 设备的选择28

5.1模具的压力中心28

5.2模具闭合高度的确定29

5.3压力机的选取30

5.3.1设备类型的选取30

5.3.2设备规格的选择30

5.4本章小结31

6 结论32

参考文献33

致 谢34

1 绪 论

冲压是机械制造中先进的加工方法之一,它利用压力机通过模具对板料加压,使其产生塑性变形或分离,从而获得一定形状、尺寸和性能的零件。冲压主要用于加工板料零件,所以也叫板料冲压。冲压加工的范围十分广泛,在电子工业产品的生产中,已成为不可缺少的加工方法之一,据概率统计,在电子产品中,冲压件的数量约占85%以上。冲压加工的汽车、电机、电器、仪器仪表等机械工业和国防工业以及日常生活用品方面,也占据着十分重要的地位。

1.1模具工业在国民经济中的地位

模具是工业生产的基础工艺装备,被称为“工业之母”。75%的粗加工工业产品零件、50%的精加工零件由模具成型,绝大部分塑料制品也由模具成型。作为国民经济的基础工业,模具涉及机械、汽车、轻工、电子、化工、冶金、建材等各个行业,应用范围十分广泛。

中国经济的高速发展对模具工业提出了越来越高的要求,也为其发展提供了巨大的动力。近10年来,中国模具工业一直以每年15%左右的增长速度快速发展。有数据显示,我国目前模具总产值已跃居世界第三,仅次于日本和美国,其中,汽车、摩托车、家电行业是模具最大的市场,占整个模具市场份额的80%以上。当今世界正进行着新一轮的产业调整.一些模具制造逐渐向发展中国家转移,中国正成为世界模具大国。近年来,外资对我国模具行业投入量增大,工业发达国家将模具向我国转移的趋势进一步明朗化,这代表着我国模具行业迎来新一轮的发展机遇,也代表着面临国外先进技术和高品质制品的挑战[1]。

冲压无论在技术还是经济方面和其它加工方法想比较都有许多独特的优点。在压力机的简单冲击下,能获得壁薄、重量轻、刚性好、形状复杂的零件,这些零件用其它方法难于加工甚至无法加工,其具体优点如下:

所加工的零件精度高、尺寸稳定,具有良好的互换行;

冲压加工是无屑加工,材料利用率高;

生产率高,生产过程容易实现机械化自动化;

操作简单,便于生产。

结论

备轮架加固板落料、冲孔模具的设计在老师以及同学的帮助下即将结束,经过为期三个多月的设计,关于这套模具已经绘制出装配图及其主要零件图。设计过程中,主要分为以下几个阶段:

首先是设计方案的确定。通过对工件的分析选择合适的工艺方案,确定由一道工序完成备轮架加固板的加工,即落料、冲孔复合模。接着根据工件的形状及板厚确定搭边值,绘制合适的排样图。

其次查阅大量资料,对落料、冲孔复合模的刃口尺寸及冲模主要零件进行科学的设计计算,为精确的设计打下良好的基础,以保证工件的良品率;设计中尽量选择标准件,即为制造加工节省时间,也节省了加工费用,又省去了校核的时间。对非标准件进行强度校核。

第三, 根据模具的结构以及计算结果,复合模采用倒装结构,卸料及出件方式选择弹性卸料;对定位零件、挡料装置、卸料及出件装置、模座、模柄等零件进行选择。

最后,根据工件的形状确定压力中心;根据模具的结构确定模具的闭合高度;根据以上几章的计算和分析选取合适的压力机,为后续的生产加工做好了充分的准备。

在设计过程中,由于受个人水平和时间的限制设计中存在很多的缺点,有很多问题还有待解决。主要表现在以下几个方面:

1)由于本次设计中大量选择标准件,没有对其进行强度校核,可能在生产中存在一些问题。

2)在结构设计方面,没有对零件的结构进行全面的分析,在结构的优化设计方面还不完善。

作为一名即将毕业的材料专业的大学生,学好、应用好专业知识在以后的学习工作中是非常必要的。把此次设计中存在的问题带到以后的工作中去,认真学好模具设计。

参考文献

[1] 阎其风.模具设计与制造.北京:机械工业出版社,1998

[2] 孙凤勤主编.冲压工艺及模具设计.北京:机械工业出版社,2000

[3] 王渠东,丁文江.镁合金及其成形技术的国内外动态与发展.世界科技研究与发展,2004,(6):39-45

[4] 肖景容主编.冲压工艺学,北京:机械工业出版社,2004

[5] 万胜战等编.冲压与塑压设备.北京:中国铁道出版社,1995

[6] 金晓淮.冲压毛坯优化排样CAD系统的研制.上海交通大学硕士学位论文,1998

[7] 李硕本编.冲压工艺学. 北京:机械工业出版社,1982

[8] 模具实用技术丛书编委会编.模具设计应用实例. 北京:机械工业出版社,1999.6

[9] 《冲模设计手册》编写组编.冲模设计手册. 北京:机械工业出版社,1999.6

[10] 石晓祥.基于知识的汽车覆盖件成形工艺设计系统的研究,上海交通大学博士学位论文,2001

[11] Wilson,F.W.Die design handbook,McGraw Hill,1985

[12] 李天佑编.冲模图册.北京: 机械工业出版社,1988

[13] H.Friedrich,S.Schumann,Research for a “new age of magnesium” in automotive industry. Journal of Materials Processing Technology 117 (2001) :276–281.

[14] 马正元.冲压工艺与模具设计,北京:机械工业出版社,1998,(5):26-28

[15] 王新华主编.冲模结构图册,北京:机械工业出版社,2003

[16] 郭延辉,吴转萍.卡环弯曲工艺及模具设计,模具工业,2005,(3):32-33

[17] 姜奎华主编.冲压工艺与模具设计,北京:机械工业出版社,2004

[18] 许发越主编.实用模具设计与制造手册,北京:机械工业出版社,2000

[19] 付宏生.冷冲压成形工艺与模具设计制造.北京:化学工业出版社,2004,35-52

[20] 徐政坤.冲压模具设计与制造.北京:化学工业出版社,2003,4-7

[21] 杨玉英.实用冲压工艺及模具设计手册.北京:机械工业出版社,2004,134-146

[22] 王笑培.冲压手册.北京:机械工业出版社,1990,45-68

川公网安备: 51019002004831号

川公网安备: 51019002004831号