CK-I型精镗车床主轴箱箱体的设计

CK-I型机床主轴箱加工设计

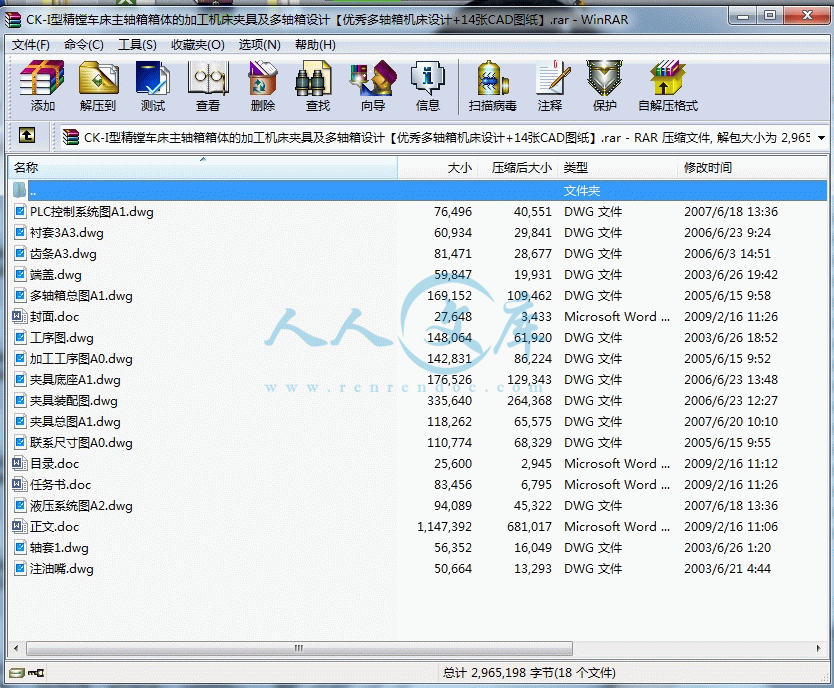

CK-I型精镗车床主轴箱箱体的加工机床夹具及多轴箱设计【优秀多轴箱机床设计+14张CAD图纸】

【带任务书+36页@正文16900字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】.bat

PLC控制系统图A1.dwg

任务书.doc

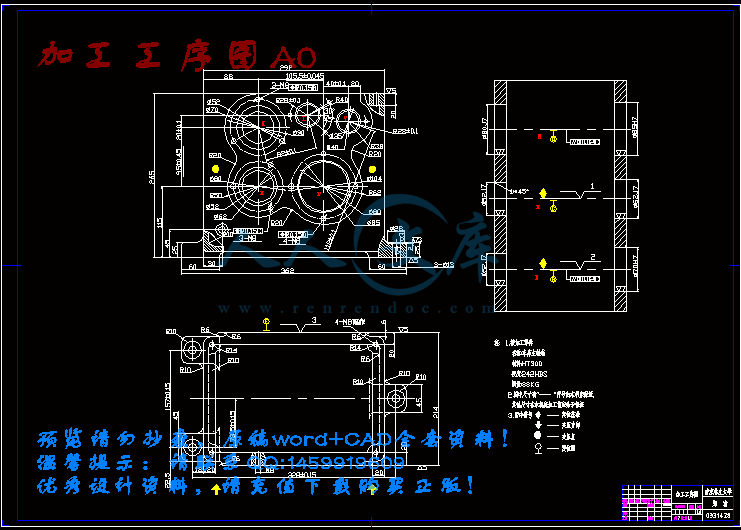

加工工序图A0.dwg

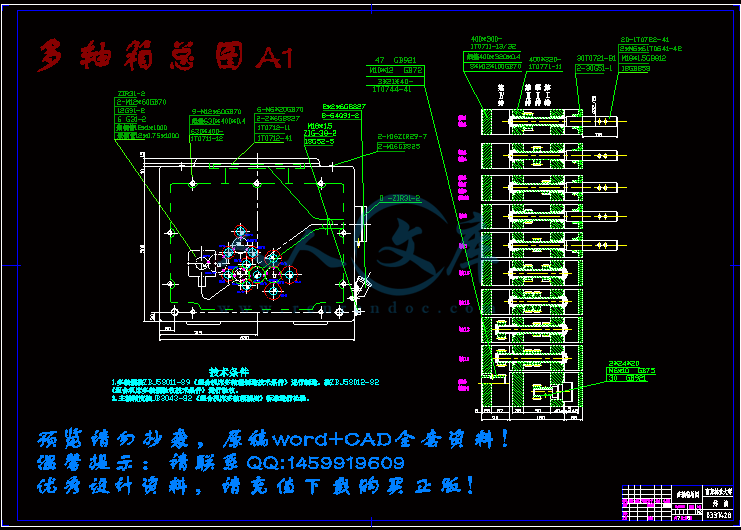

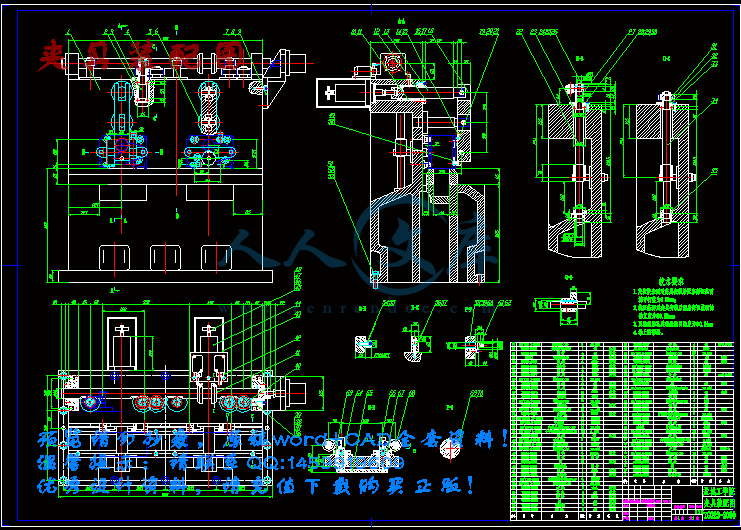

多轴箱总图A1.dwg

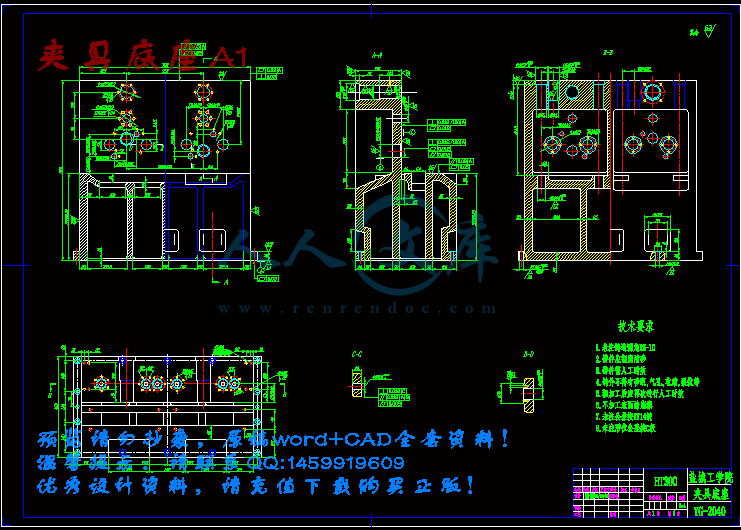

夹具底座A1.dwg

夹具总图A1.dwg

夹具装配图.dwg

封面.doc

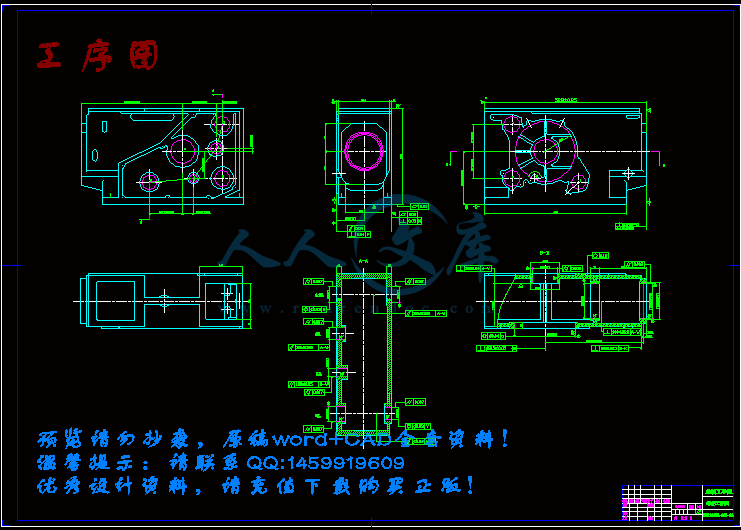

工序图.dwg

正文.doc

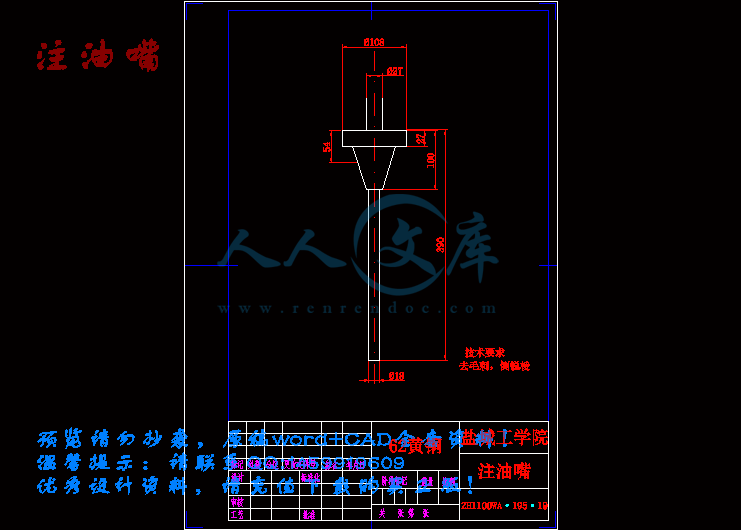

注油嘴.dwg

液压系统图A2.dwg

目录.doc

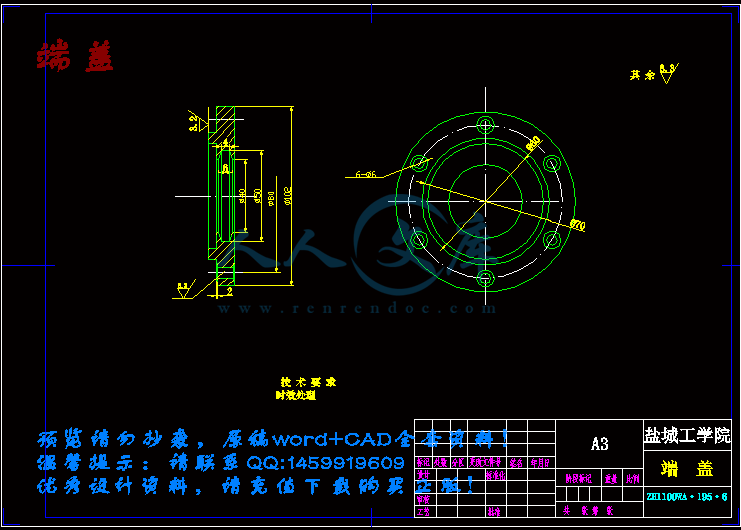

端盖.dwg

联系尺寸图A0.dwg

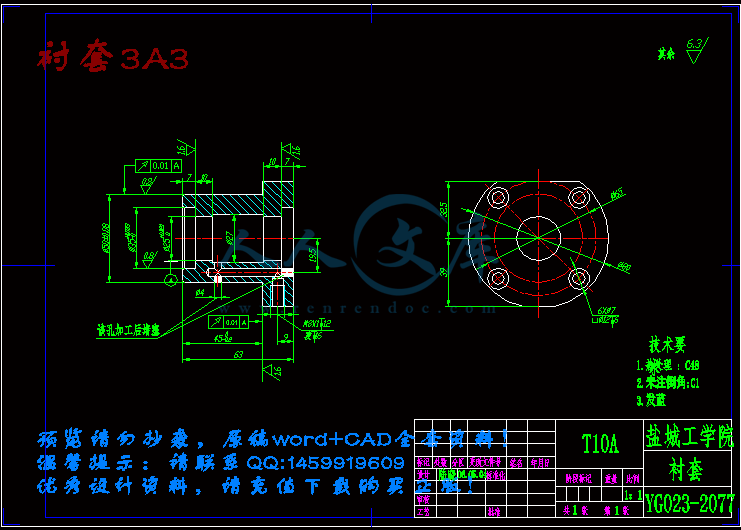

衬套3A3.dwg

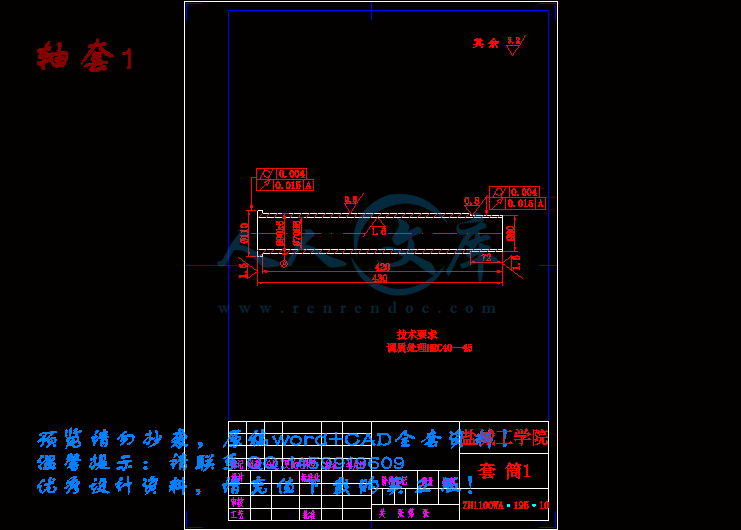

轴套1.dwg

齿条A3.dwg

一、设计(论文)内容

任务:CK-I型精镗车床主轴箱箱体

本道工序内容:

精加工缸套孔Ф118H10,Ф111H8,Ф110H7,曲轴孔Ф195H7,Ф78H7;平衡轴孔Ф52M7,

凸轮轴孔Ф35H7;调速轴孔Ф47H7,25V7,起动轴孔37H7

二、设计(论文)依据

Ⅰ.被加工零件材料为HT200,硬度HB170-240

Ⅱ.生产纲领,5万台/年,两班制

Ⅲ.机体的上下左右前后六个面均加工成为成品,各孔都加工成半成品,其余为毛坯

三、技术要求

⑴、机床要求运转平稳,结构简单,工作可靠,装卸方便,维修及调整便利。

⑵、加工精度应符合零件图要求。

⑶、夹具设计要求定位合理,夹紧可靠,结构简单,操作方便,调试及维修方便,

提高生产效率。

四.毕业设计(论文)物化成果的具体内容及要求

(具体内容参照机械工程系毕业设计<论文>大纲及实施细则的有关要求填写)

1、零件加工工序图 1张 A1

2、机床尺寸联系图 1张 A0

3、生产率计算卡 1分

4、夹具装配图 1张 A0

5、零件图 6—11张 A4—A2

6、设计说明书1份,字数在1万字以上。

六. 主要参考文献:

1.谢家瀛.组合机床设计简明手册.北京:机械工业出版社,1994.

2.大连组合机床研究所.组合机床设计(第一册).北京:机械工业出版社,1975.

3.大连组合机床研究所.组合机床设计参考图册.机械工业出版社,1975

4.沈阳工业大学.组合机床设计.上海:上海科学技术出版社,1985.

5.王先达.机械制造工艺学.北京:机械工业出版社,1995.

6.杨黎明.机床夹具设计手册.北京:国防工业出版社,1996.

7.徐仁发.机床夹具设计.重庆:重庆大学出版社,1993.

8.孟少庚.机械加工工艺手册.北京:机械工业出版社,1992.

9.戴曙.金属切削机床.北京:机械工业出版社,1994.

10.杨列群.形状和位置公差,位置度公差.北京:中国标准出版社,1992.

目 录

1 前言………………………………………………………………………………………1

2主轴箱箱体工艺方案的拟订……………………………………………………………3

2.1本机床加工零件的加工工序及加工精度……………………………………………3

2.2被加工零件特点………………………………………………………………………3

3.主轴箱箱体多轴箱设计………………………………………………………………5

3.1多轴箱的组成………………………………………………………………………6

3.2 通用钻削主轴………………………………………………………………………8

3.3通用传动轴…………………………………………………………………………9

3.4通用齿轮和套………………………………………………………………………12

3.5主轴型式和直径、齿轮模数的确定………………………………………………15

3.6多轴箱的动力计算…………………………………………………………………16

3.7 对多轴箱传动的一般要求…………………………………………………………16

3.8润滑泵轴和手柄轴的安置…………………………………………………………16

3.9 多轴箱传动系统拟定………………………………………………………………17

3.10 传动零件的校核计算……………………………………………………………17

3.11 传动系统的校核计算……………………………………………………………18

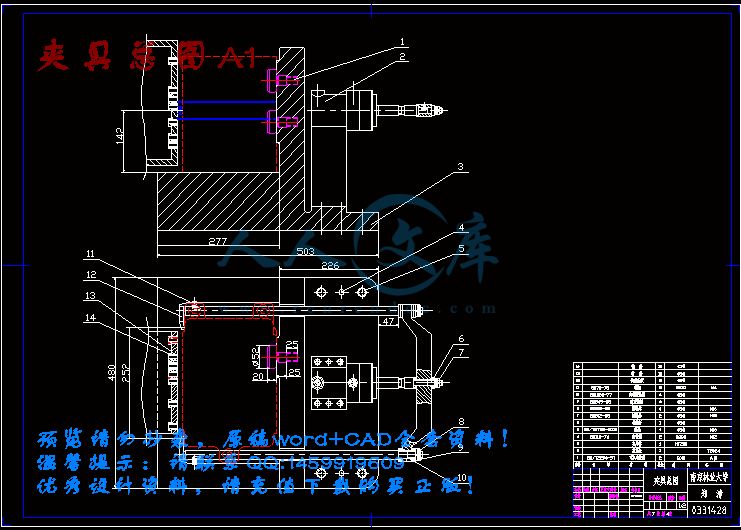

4.主轴箱箱体夹具设计……………………………………………………………………18

4.1夹具的作用…………………………………………………………………………18

4.2具的组成……………………………………………………………………………21

4.3工件的定位…………………………………………………………………………21

4.4工件的夹紧…………………………………………………………………………21

4.5夹具总图……………………………………………………………………………22

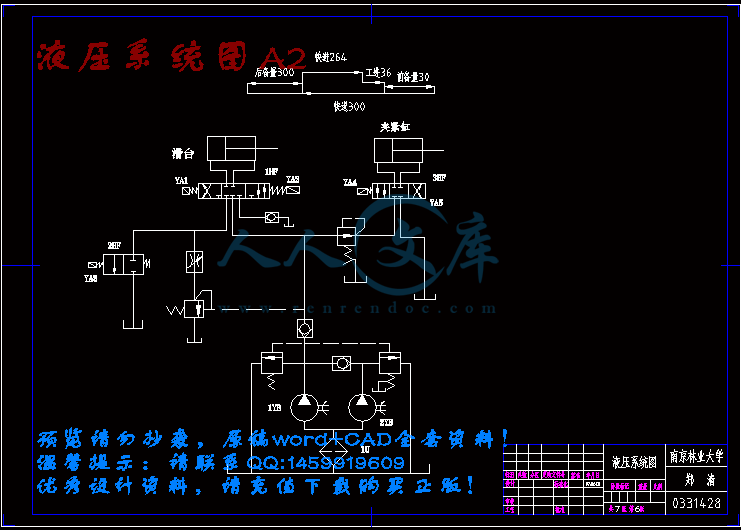

5.液压系统的设计…………………………………………………………………………23

5.1 滑台原位停止………………………………………………………………………23

5.2 滑台快进……………………………………………………………………………24

5.3 滑台工进……………………………………………………………………………24

5.4 滑台快退……………………………………………………………………………25

5.5液压系统图…………………………………………………………………………25

6 夹紧力的计算……………………………………………………………………………26

7 夹紧机构…………………………………………………………………………………26

7.1设计夹紧机构应满足的要求……………………………………………………………26

7.2夹紧气缸…………………………………………………………………………………29

7.3活塞杆的计算……………………………………………………………………………29

8.夹具体设计…………………………………………………………………………………30

8.1对夹具体的要求…………………………………………………………………………30

8.2夹具体的技术要求………………………………………………………………………32

结 束 语………………………………………………………………………………………33

致 谢…………………………………………………………………………………………34

参考文献………………………………………………………………………………………35

1 前 言

本设计的课题是CK-I型精镗车床主轴箱箱体。这个课题来源于江苏高精机电装备有限公司,是针对该公司对气缸盖半精镗,精镗主轴箱箱体加工,其工作效率和精度不高而设计的。主要是为了适合流水线生产,提高目前的生产效率、加工精度,从而降低加工成本。

主轴箱箱体一般都由支承部件(床身、立柱、底座和中间底座)、动力部件(动力滑台和主轴头、动力头)、工件定位夹压和运送部件(夹具、回转工作台、移动工作台、鼓轮等)和控制部件(电气柜、液压站、操纵台等)组成。主轴箱箱体是根据工件加工的需要,以大量的通用部件为基础,配以少量的专用部件组成的一种高效的专用机床。主轴箱箱体一般采用多轴、多刀、多工序、多面或多工位同时加工的方法,生产效率比通用机床高几倍到几十倍。由于通用部件已经标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。因此,主轴箱箱体有低成本和高效率的优点,在大批、大量生产中得到广泛运用,并可用来组成自动生产线。多年来机械产品加工中广泛的采用万能机床,但是随着生产的发展,很多企业的产品的产量越来越大,精度越来越高,采用万能机床加工已经不能很好的满足要求。理所当然,生产着用机床可以提高生产效率和加工精度。在主轴箱箱体设计过程中,为了降低主轴箱箱体的制造成本,应尽可能的使用通用件和标准件。目前,我国设计制造的主轴箱箱体,其通用部件和标准件约占零件总数的70—80%,其它20—30%是专用零件。

在进行主轴箱箱体的夹具设计时,首先需要对被加工零件孔的分布情况及所要达到的要求进行分析,如各部件尺寸、材料、形状、硬度及加工精度和表面粗糙度等内容。然后还要深入基层进行实地观察,摸索夹具的工作原理,体会主轴箱箱体的优点。通过认真阅读研究15040081型气缸盖的零件图,了解其材料、硬度、重量等,对内侧面进行半精镗和精镗排气空和进起孔。接下来是总体方案的设计,总体方案设计的具体工作是编制“三图一卡”,即绘制被加工的零件图,加工的示意图,机床联系尺寸图,编制生产率计算卡。最后,就是技术设计和工作设计。技术设计就是根据总体设计已经确定的三图一卡,设计夹具等专用部件正式总图;工作设计就是绘制各个专用部件的图样,编制各零件的明细表。

设计的整个过程是艰辛的,在设计过程中必须要考虑到方方面面的问题。由于所学的知识的有限,因此在设计过程中查阅了大量的相关资料,以补充自己的不足之处。

首先,要有丰富的实践经验。整个设计,仅靠一些参考资料是远远不够的。因此,在设计工作开始前,特地到江淮动力股份有限公司、盐城红旗机床厂、高精机电装备有限公司等进行了实地的参观考察,积累了一些宝贵经验。

其次,运用四年来所学的专业知识,针对现实中遇到的实际情况,做到举一反三,触类旁同。整个设计过程不仅涉及到以前所学的知识,而且还设计到新的理念,所以我在设计过程中一边温习以前所学的知识,一边学习新的知识,这样拓宽了我的视眼。

第三,通过自身的努力,结合理论和实际,从合理性、经济性、工艺性、实用性及其对被加工零件的具体要求对现有机床进行研究分析,找出可以进行改进的地方,通过相互对比,确定一个新的,周全的设计方案。在指导老师吴进老师的悉心指导下,在同课题组三位同学相互讨论学习和帮助下,经过两个月的艰辛劳动,终于完成了这一设计课题。

2 主轴箱箱体工艺方案的拟订

工艺方案的拟订是主轴箱箱体设计的关键一步。工艺方案制定的正确与否是在很大程度上决定了主轴箱箱体的结构配置和使用性能。因此,应根据工件的形状和加工要求的特点, 加工部位、尺寸精度、表面粗糙度和技术要求及生产率要求等,按一定的原则,结合主轴箱箱体常用的工艺方法,充分考虑到各种因素,并经技术经济分析后拟订出先进、合理、经济、可靠的工艺方案。选择工艺基面和定位方式是制定工艺方案的关键所在。

川公网安备: 51019002004831号

川公网安备: 51019002004831号