【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

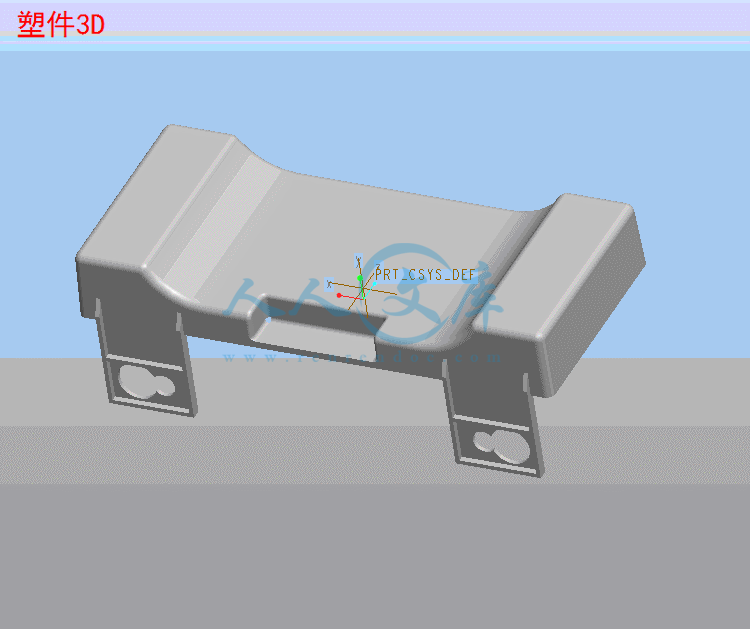

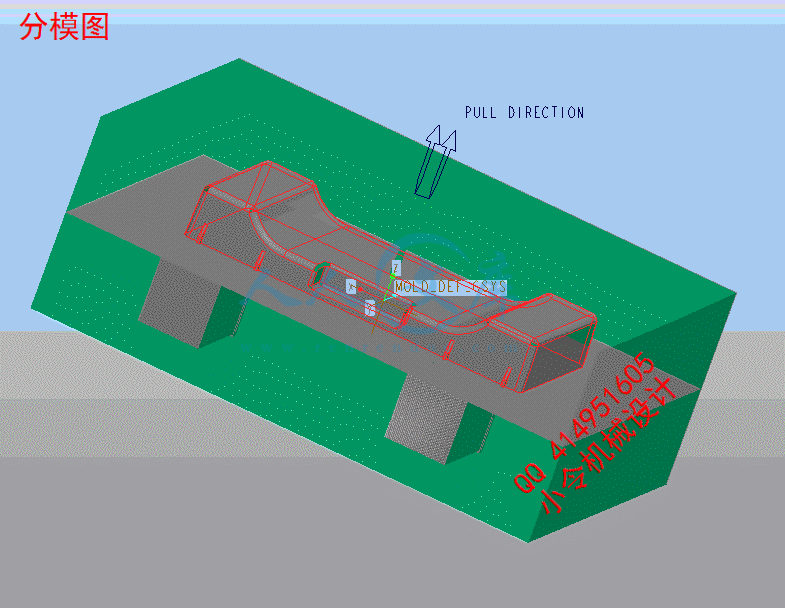

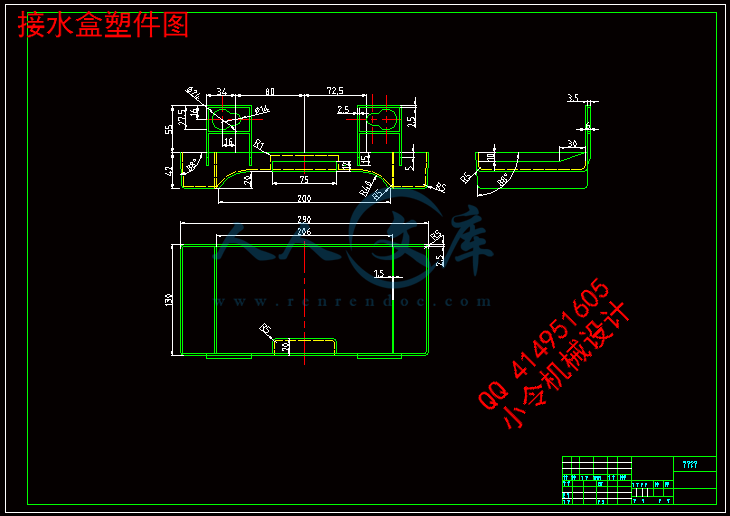

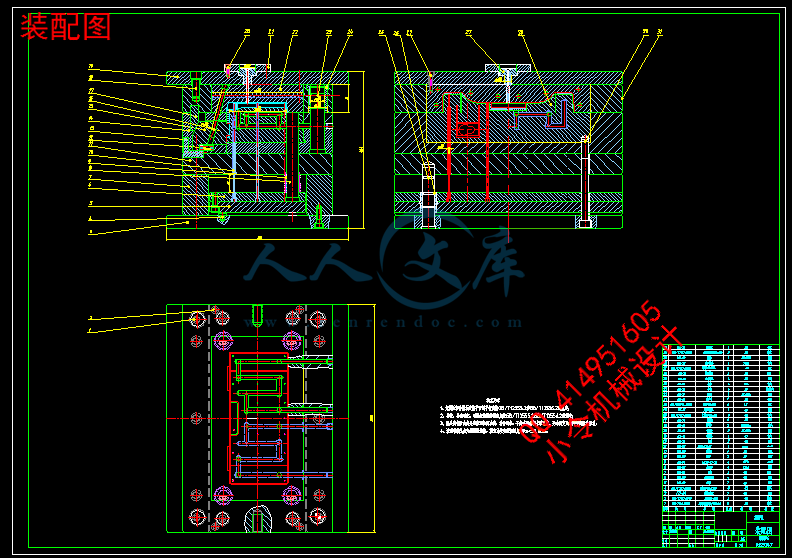

注射成型是热塑性塑料成型的主要方法之一,可以一次成型形状复杂的精密塑件。本次设计中,主要运用到了所学的注射模设计以及相关机械设计等方面的知识。分析了一副注射模的一般设计过程,即注射成型的分析、注射机的选择及相关参数的校核、模具的结构设计、注射模具设计的有关计算、模具总体尺寸的确定与结构草图的绘制、模具结构总装图和零件工作图的绘制等。设计主要包括成型位置及分型面的选择,模具型腔数的确定及型腔的排列布置和流道布局,还有浇口位置的选择,模具工作零件的结构设计,抽芯机构的设计,浇注系统的设计,推出机构的设计,斜导柱的设计等。设计过程主要利用了Pro/E进行三维零件的绘制并根据设计计算绘制出模具的型芯和型腔以及基本模架等,然后用Auto CAD进行二维装配图和零件图的绘制,最后通过对整体结构的校核,提高了其稳定性和可靠性。

关键词:接水盒;注塑模;ABS塑料

Abstract

Injection molding is one of the main methods for thermo plastics, and it can once-form delicate plastic members with sophisticated shape. In this design, the knowledge of injection mold design and related mechanical design are mainly used. The design process of a injection mold is analyzed, that is, the analysis of injection molding, the selection of the injection molding machine and the check of the related parameters of it, the structural design of the mold,, the related calculation of the injection mold design, the determination of the overall size of the mold and the drawing of the sketch, the drawing of the assembly diagram of the mold structure and the parts diagram, and so on.. the design includes the choice of the molding location and the parting surfaces, the determination of the number of the mold cavity, the layout arrangement and the runner layout of the cavity, as well as the choice of the gate location, the structural design of the mold parts、the core-pulling mechanism、the gating system、the ejection mechanism and so on.Design process mainly uses the Pro/E 3D part drawing and according to the design drawing of the mould core and cavity, and basic mold rack and so on, then use Auto CAD 2D assembly drawing and parts drawing, at last, by check, for the whole structure to improve its stability and reliability.

Keywords:water receiver;injection mold; ABS plastic

目 录

摘 要 III

Abstract IV

目 录 V

1 绪论 1

1.1 塑料模具设计的研究内容和意义 1

1.2 塑料模具国内外发展现状 1

1.3 本课题应达到的要求 2

2 塑件分析 3

2.1 材料的选择 3

2.2 塑件的几何形式及结构分析 4

3 设备的选择与校核 6

3.1 塑件质量的计算 6

3.2 型腔数量的确定 6

3.3 注射机参数的校核 7

3.3.1 注射量校核 7

3.3.2 塑件在分型面上的投影面积与锁模力的校核 7

3.4 开模行程的校核 8

3.5 脱模力Q 8

4 浇注系统和排溢系统的设计 10

4.1 塑料制件在模具中的位置 10

4.2 浇注系统的设计 11

4.2.1 主流道的设计 11

4.2.2 主流道尺寸的确定 12

4.2.3 浇口位置的选择 12

5 成型零部件的设计与计算 13

5.1 成型零件的结构设计 13

5.1.1 型腔(或凹模)的设计 13

5.1.2 型芯(或凸模)的设计 13

5.2 成型零件工作尺寸的计算 14

5.2.1 型腔外形尺寸的确定 14

5.2.2 型芯外形尺寸的确定 15

5.2.3 型腔深度和型芯高度尺寸的计算 17

5.2.4 型腔侧壁厚度的计算 17

5.2.5 型腔底板厚度的计算 17

5.2.6 中心距尺寸的计算 18

6 脱模机构的设计 19

6.1 脱模力的计算 19

6.2 推出机构的设计 20

6.3 推出机构的复位与导向 22

6.4 模架的选取 22

7 侧向分型与抽芯机构 24

7.1 抽芯距的确定 24

7.2 抽芯机构设计 24

7.2.1 斜导柱抽芯的工作原理及设计原则 24

7.2.2 斜导柱倾斜角的选择 25

7.2.3 斜导柱直径计算 25

7.2.4 斜导柱长度计算 25

7.3 侧滑块的设计 25

7.3.1 侧滑块形状设计 25

7.3.2 侧滑块定位装置的设计 26

7.3.3 导滑槽的设计 26

7.3.4 楔紧块的设计 27

8 合模导向机构设计 28

8.1 导柱 28

8.2 导套 28

9 温度调节系统 30

9.1 冷却系统的设计原则 30

9.2 冷却回路的尺寸确定 30

9.2.1 冷却回路所需的总面积 30

9.2.2 冷却回路的总长度 31

10 结论与展望 32

10.1 结论 32

10.2 不足之处及未来展望 32

致 谢 33

参考文献 34

1 绪论

1.1 塑料模具设计的研究内容和意义

研究的内容:

(1)了解聚合物的物理性能、流动特性,成型过程中的物理、化学变化及塑料的组成分类主性能。

(2)了解塑料成型的基本原理和工艺特点,正确分析成型工艺对模具的要求。

(3)能掌握各种成型设备对各类模具的要求

(4)掌握各类成型模具的结构特点及设计计算方法,能设计中等复杂程度的模具。

研究的意义:

随着科学技术的发展需要,模具已成为现代化不可缺少的工艺装备,它被称为工业产品之母,所有工业产品莫不依赖模具才得以规模生产、快速扩张,被欧美等发达国家誉为“磁力工业”。模具设计是机械专业一个最重要的教学环节,是一门实践性很强的学科,是对我们所学知识的综合运用,通过对模具设计和制造过程有个基本了解,为以后的工作及学习深造打下了坚实的基础。接水盒是日常生活中常用的基本品,对它的注塑模具进行设计和分析,有一定的现实意义和经济价值,是顺应当前模具制造行业发展需要的,具有重大意义。

1.2 塑料模具国内外发展现状

我国塑料模具发展现状:

我国塑料模工业从起步到现在,历经半个多世纪,有了很大发展,模具水平有了较大提高。在大型模具方面已能生产48英寸大屏幕彩电塑壳注射模具、6.5kg大容量洗衣机全套塑料模具以及汽车保险杠和整体仪表板等塑料模具;精密塑料模具方面,已能生产照相机塑料件模具、多型腔小模数齿轮模具及塑封模具。如天津津荣天和机电有限公司和烟台北极星I.K模具有限公司制造的多腔VCD和DVD齿轮模具,所生产的这类齿轮塑件的尺寸精度、同轴度、跳动等要求都达到了国外同类产品的水平,而且还采用最新的齿轮设计软件,纠正了由于成型收缩造成的齿形误差,达到了标准渐开线齿形要求。还能生产厚度仅为0.08mm的一模两腔的航空杯模具和难度较高的塑料门窗挤出模等等。注塑模型腔制造精度可达0.02~0.05mm,表面粗糙度Ra0.2μm,模具质量、寿命明显提高了,非淬火钢模寿命可达10~30万次,淬火钢模达50~1000万次,交货期较以前缩短,但和国外相比仍有较大差距。

成型工艺方面,多材质塑料成型模、高效多色注射模、镶件互换结构和抽芯脱模机构的创新设计方面也取得较大进展。气体辅助注射成型技术的使用更趋成熟,如青岛海信模具有限公司、天津通信广播公司模具厂等厂家成功地在29~34英寸电视机外壳以及一些厚壁零件的模具上运用气辅技术,一些厂家还使用了C-MOLD气辅软件,取得较好的效果。如上海新普雷斯等公司就能为用户提供气辅成型设备及技术。热流道模具开始推广,有的厂采用率达20%以上,一般采用内热式或外热式热流道装置,少数单位采用具有世界先进水平的高难度针阀式热流道装置,少数单位采用具有世界先进水平的高难度针阀式热流道模具。但总体上热流道的采用率达不到10%,与国外的50~80%相比,差距较大。

在制造技术方面,CAD/CAM/CAE技术的应用水平上了一个新台阶,以生产家用电器的企业为代表,陆续引进了相当数量的CAD/CAM系统,如美国EDS的UGⅡ、美国Parametric Technology公司的Pro/Engineer等等。这些系统和软件的引进,虽花费了大量资金,但

川公网安备: 51019002004831号

川公网安备: 51019002004831号