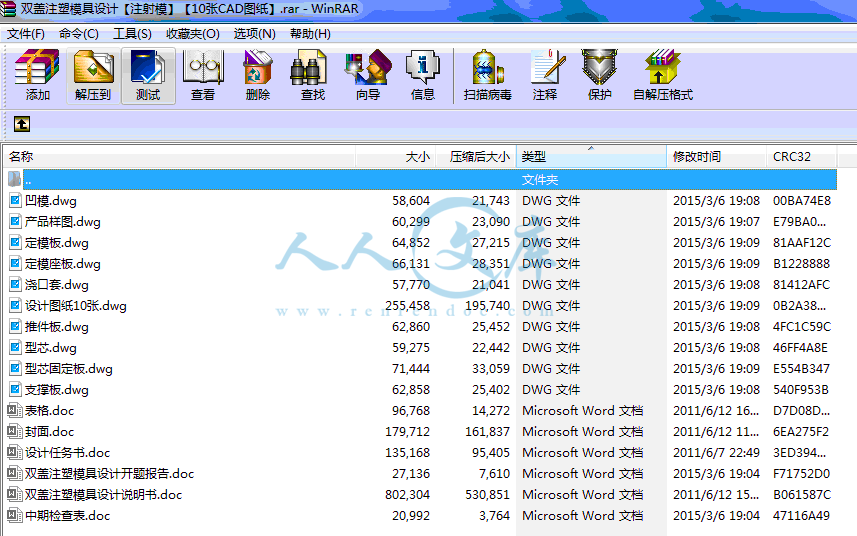

双盖注塑模具设计

32页 11000字数+说明书+任务书+开题报告+10张CAD图纸【详情如下】

中期检查表.doc

产品样图.dwg

凹模.dwg

双盖注塑模具设计开题报告.doc

双盖注塑模具设计说明书.doc

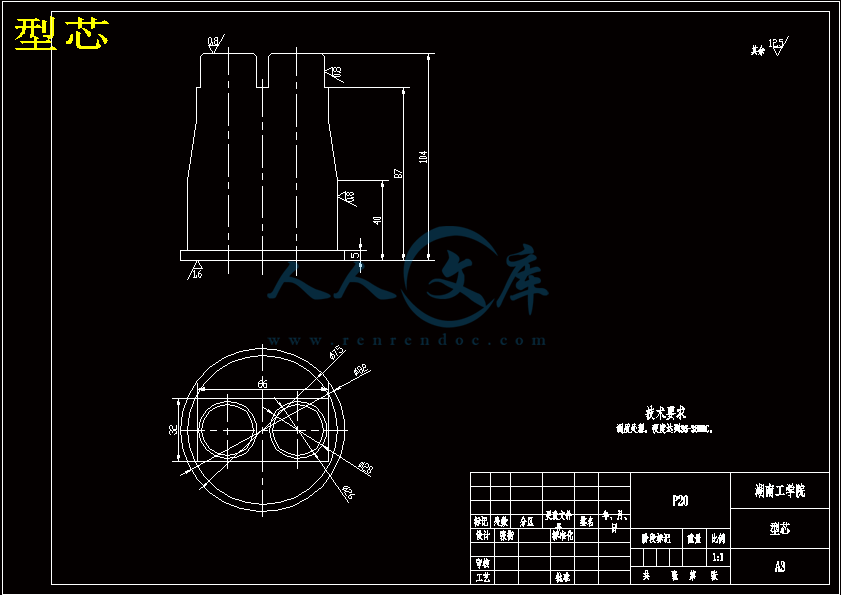

型芯.dwg

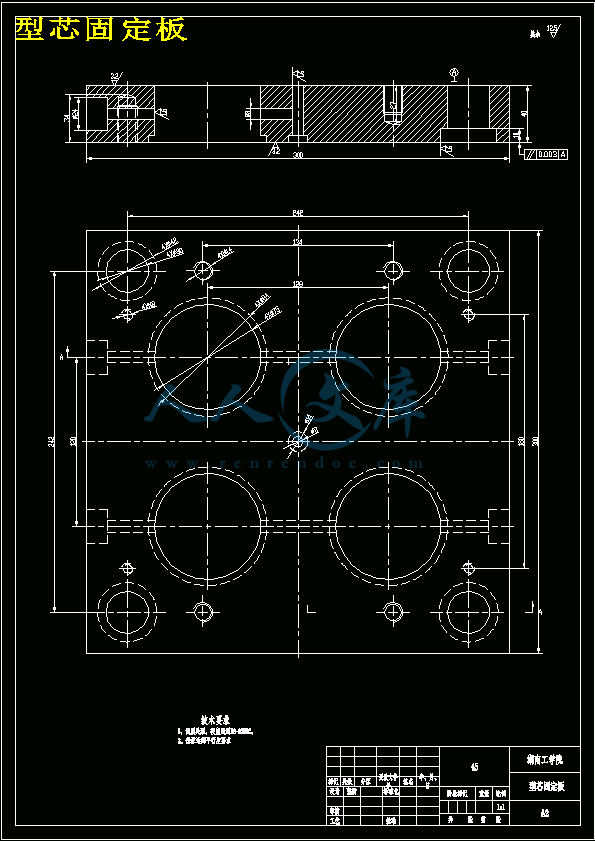

型芯固定板.dwg

定模座板.dwg

定模板.dwg

封面.doc

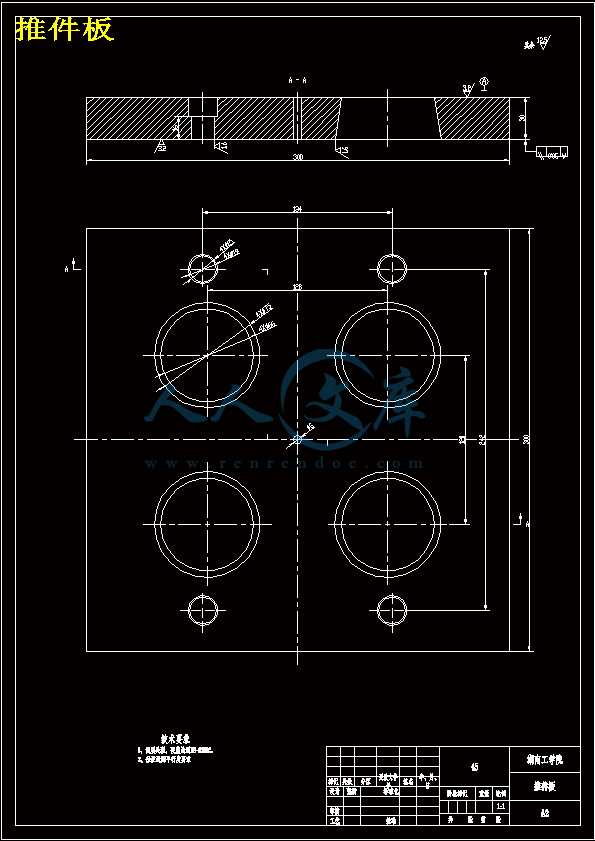

推件板.dwg

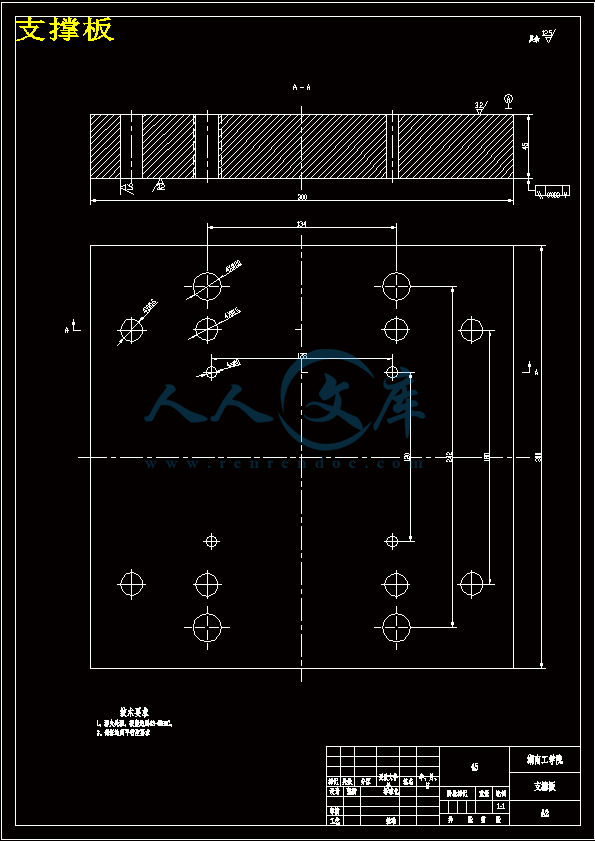

支撑板.dwg

浇口套.dwg

表格.doc

设计任务书.doc

设计图纸10张.dwg

摘 要

本课题主要是针对塑料盖的模具设计,通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核都有详细的设计,同时并简单的编制了模具的加工工艺。通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。根据题目设计的主要任务是塑料盖注塑模具的设计。也就是设计一副注塑模具来生产盒盖塑件产品,以实现自动化提高产量。

关键词:塑料盖;注塑模;模具结构;浇注系统;注塑机

ABSTRACT

This topic mainly aimed at the mold design of plastic lid. Through the analysis and comparison of the plastic product , the plastic injection mold was designed. This topic came from the technology capability of product, the structure of the mold embarks, the gating system, the injection molding system and the related parameter examination, the mold took shape the partial structures, the against system, the cooling system ,the injection molding machine all had the detailed design, at the same time , the processing craft of the mold were simply established. Through the entire process of the design indicated this mold can achieve the processing craft which the plastic lid requested.

Key words:plastic lid;plastic injection mold;the structure of the mold embarks;gating systerm; injection molding machine

目 录

前言1

1 塑件成型的工艺性分析4

1.1塑件的分析4

1.2 PP的性能分析4

1.3聚丙烯的成型工艺4

2 注射机的型号和规格选择及校核6

2.1 注射机的选用6

2.2 注射压力的校核7

2.3 锁模力的校核7

3 分型面的选择8

3.1 分型面的形式8

3.2 分型面的选择原则8

3.3 水平分型面的选择8

4 型腔数目的决定及排布9

4.1 型腔数目的确定:9

4.2 多型腔的排列:9

4.3 模具结构的初步确定9

5 浇注系统的设计10

5.1主流道设计:10

5.2分流道的设计11

5.3浇口的设计:13

5.4 校核主流道的剪切速率13

5.5冷料穴的设计13

6 成型零件的工作尺寸计算14

6.1 凹模的结构形式14

6.2 凸模的结构设计14

6.3 成型零件的工作尺寸计算15

6.3.1 凹模径向尺寸计算15

6.3.2 凹模深度尺寸的计算16

6.3.3 型芯径向尺寸计算16

6.3.4 型芯高度尺寸的计算17

6.3.5型腔的壁厚和底板厚度的计算17

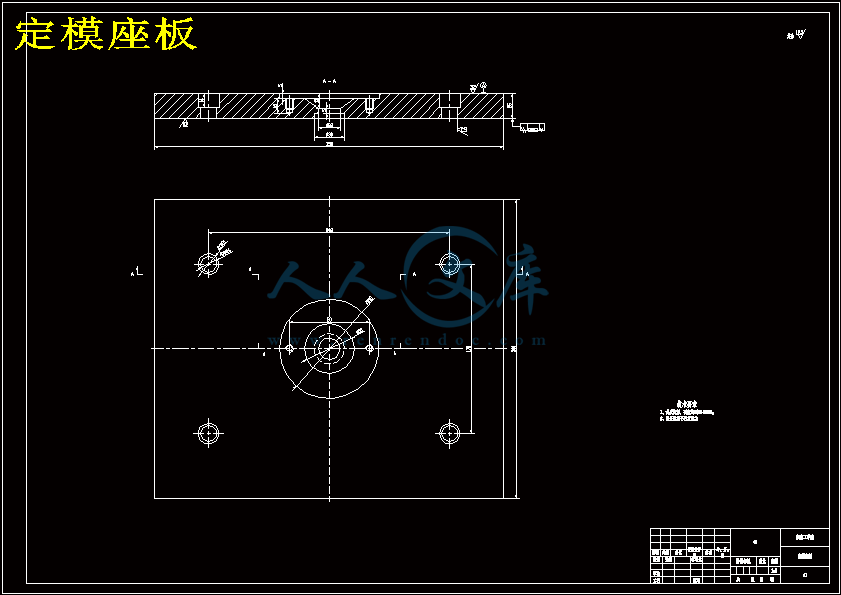

7 模架的确定18

7.1各模板尺寸的确定18

8 导柱导向机构的设计19

9 脱模推出机构的设计20

9.1 脱模力的计算20

9.2 推出方式的确定20

9.3 脱模机构的设计原则20

10 温度调节系统的设计21

10.1 冷却系统设计21

10.2 冷却时间的确定21

10.3 冷却系统设计原则21

10.4 冷却系统的计算22

11模具安装23

设计总结24

参考文献25

致 谢26

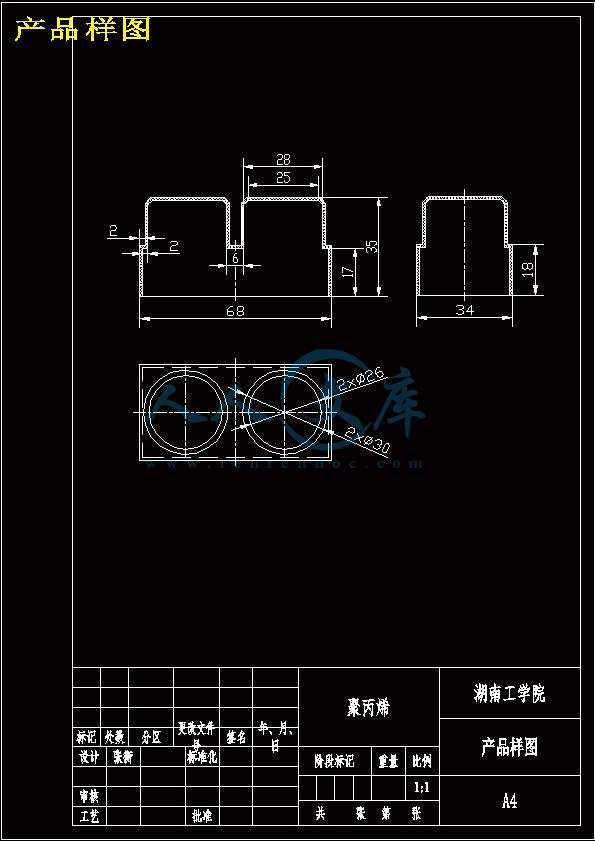

1.1塑件的分析

本塑件结构比较简单,生产批量为大批量,根据性能要求,这里选择塑件材料为PP,塑件的公差按模具设计要求进行转换。

1.2 PP的性能分析

1.结晶料,湿性小,易发生融体破裂,长期与热金属接触易分解。

2.流动性好,但收缩范围及收缩值大,易发生缩孔.凹痕,变形。

3.冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度,料温低温高压时容易取向,模具温度低于50度时,塑件不光滑,易产生熔接不良,流痕,90度以上易发生翘曲变形。

4.塑料壁厚须均匀,避免缺胶,尖角,以防应力集中。

1.3聚丙烯的成型工艺

注塑机选用:对注塑机的选用没有特殊要求。由于PP具有高结晶性。需采用注射压力较高及可多段控制的电脑注塑机。锁模力一般按3800t/m2来确定,注射量20%-85%即可。

干燥处理:如果储存适当则不需要干燥处理。

熔化温度:PP的熔点为160-175℃,分解温度为350℃,但在注射加工时温度设定不能超过275℃。熔融段温度最好在240℃。

模具温度:模具温度50-90℃,对于尺寸要求较高的用高模温。型芯温度比型腔温度低5℃以上。

注射压力:采用较高注射压力(1500-1800bar)和保压压力(约为注射压力的80%)。大概在全行程的95%时转保压,用较长的保压时间

注射速度:为减少内应力及变形,应选择高速注射,但有些等级的PP和模具不适用(出现气泡、气纹)。如刻有花纹的表面出现由浇口扩散的明暗相间条纹,则要用低速注射和较高模温。

流道和浇口:流道直径4-7mm,针形浇口长度1-1.5mm,直径可小至0.7mm。边形浇口长度越短越好,约为0.7mm,深度为壁厚的一半,宽度为壁厚的两倍,并随模腔内的熔流长度逐肯增加。模具必须有良好的排气性,模具排气孔深度为0.025mm-0.038mm,厚1.5mm,要避免收缩痕,就要用大而圆的注口及圆形流道,加强筋的厚度要小(例如是壁厚的50-60%)。均聚PP制造的产品,厚度不能超过3mm,否则会有气泡(厚壁制品只能用共聚PP)。

熔胶背压:可用5bar熔胶背压,色粉料的背压可适当调高。

制品的后处理:为防止后结晶产生的收缩变形,制品一般需经热水浸泡处理。

2 注射机的型号和规格选择及校核

注射模是安装在注射机上的,因此在设计注射模具时应该对注射机有关技术规范进行必要的了解,以便设计出符合要求的模具,同时选定合适的注射机型号。

从模具设计角度考虑,需要了解注射机的主要技术规范。在设计模具时,最好查阅注射机生产厂家提供的有关“注射机使用说明书”上标明的技术规范,。因为即使同一规格的注射机,生产厂家不同,其技术规格也略有差异。

2.1 注射机的选用

选用注射机时,通常是以某塑件(或模具)实际需要的注射量初选某一公称注射量的注射机型号,然后依次对该机型的公称注射压力、公称锁模力、模板行程以及模具安装部分的尺寸一一进行校核。

经过初步计算

塑件体积:V塑=9.9㎝3

由于浇注系统的凝料在设计之前不能确定准确的数值,但是可以依据经验按照塑件体积的0.2倍—1倍来估算。由于本次设计采用的流到简单并且较短,因此浇注系统的凝料按塑件体积的0.3倍来估算,故一次注入模具型腔的塑料熔体的总体积为

V总=1.3n V塑=1.3×4×9.9=51.48㎝3……………………………………(1)

根据一次注入模具型腔的塑料总体积,由V公= V总÷0.8=51.48÷0.8=64.35㎝3根据以上计算,初步选择公称注塑量为125㎝3,注塑机选择为XS-ZY-125型号的注射成型机,其主要技术参数如表1

表1 XS-ZY-125型号的注射成型机技术参数

塑料工业是当今世界上最快的工业门类之一,对于我国而言,它在整个国民经济的各个部门中发挥了越来越大的作用。我们大学生对于塑料工业的认识还是很肤浅的,但是通过这次塑料模具课程设计,让我们更多的了解有关塑料模具设计的基本知识,初步掌握了一些关于塑料模具设计的步骤和方法,对塑料模有了一个更新的认识。这对我们在今后的生产实践工作中无疑是个很好的帮助,也间接性的为今后的工作经验有了一定的积累。

塑料制品成型及模具的设计还是个很专业性、实践性很强的技术,而它的主要内容都是在今后的生产实践中逐步积累和丰富起来的。因此,我们要学好这项技术光靠书本上的点点知识还是不够的,我们更多的还应该将理论与实际结合起来,这还需要我们到工厂里去实践。

参考文献

1、《塑料模具设计指导》伍先明、张蓉、杨军、周志冰编著,国防工业出版社

2、《塑料模具设计》卜建新主编,中国轻工业出版社

3、《塑料模具设计》申树义、高济编,机械工业出版社

4、《塑料模具设计手册》《塑料模具技术手册》编委会,机械工业出版社

5、《塑料成型工艺及模具设计》叶久新、王群主编,机械工业出版社

6、《互换性与测量技术基础》陈于萍、周兆元主编,机械工业出版社

7、《机械制图》刘朝儒、彭福萌、高政一主编,高等教育出版社

川公网安备: 51019002004831号

川公网安备: 51019002004831号