雪碧瓶盖注塑模设计

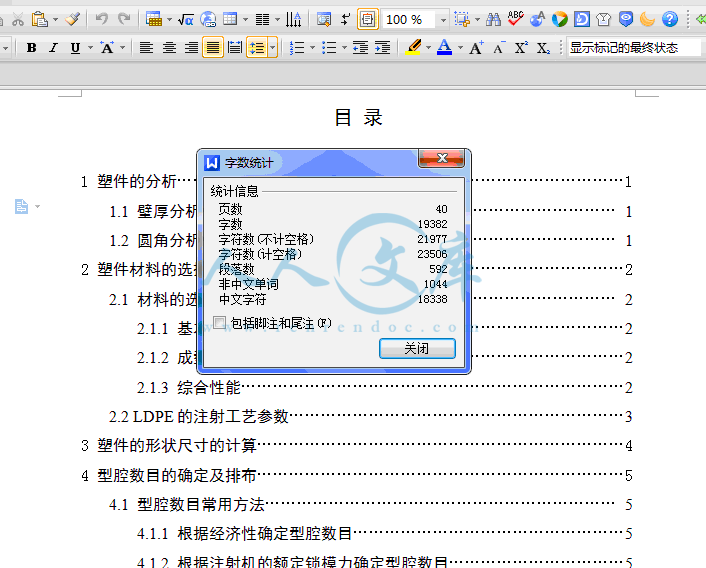

40页 19000字数+说明书+中期检查表+开题报告+16张CAD图纸【详情如下】

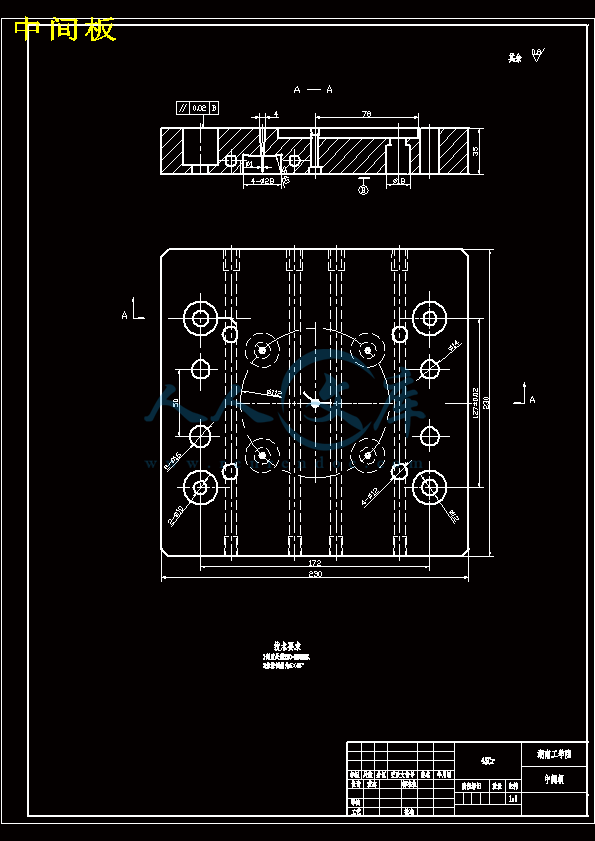

中间板.dwg

前言.doc

动模垫板.dwg

动模板.dwg

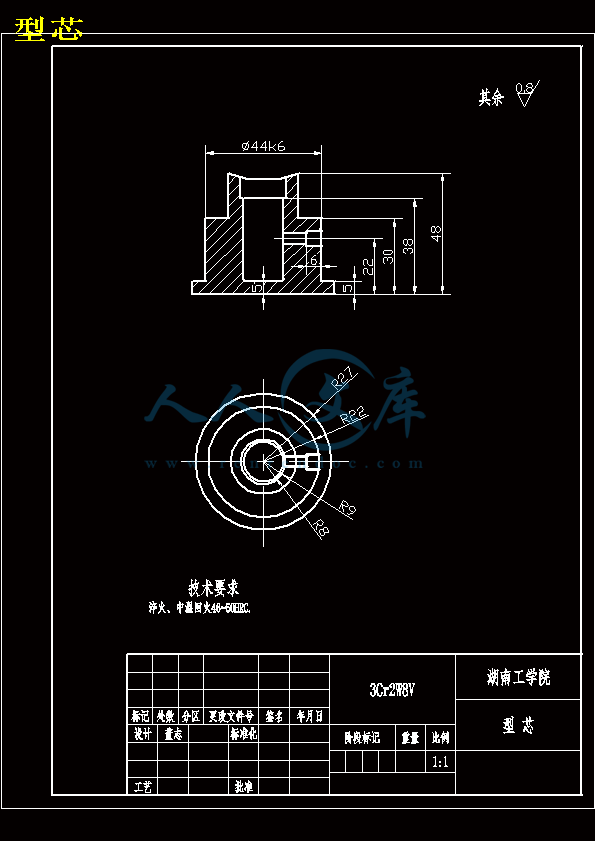

型芯.dwg

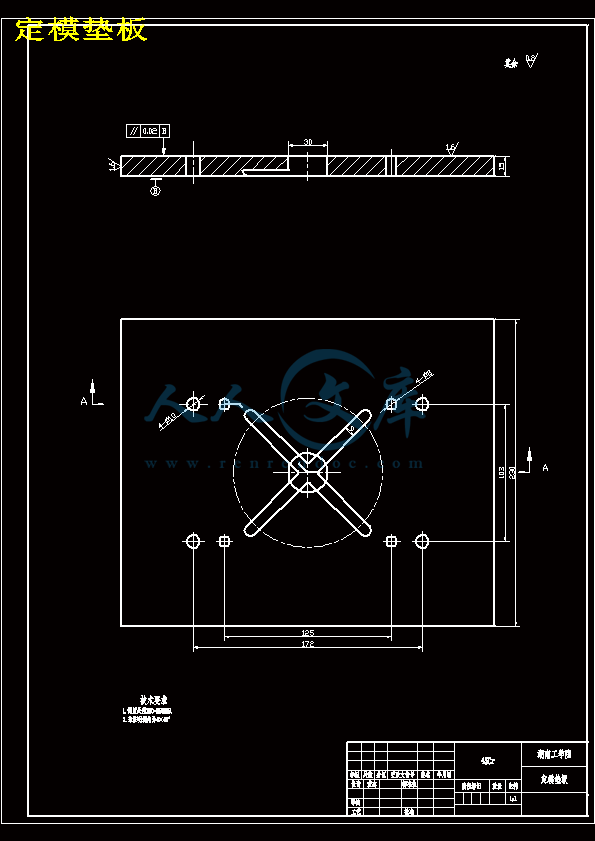

定模垫板.dwg

定模板.dwg

导套.dwg

导柱.dwg

工作中期检查表.doc

底座.dwg

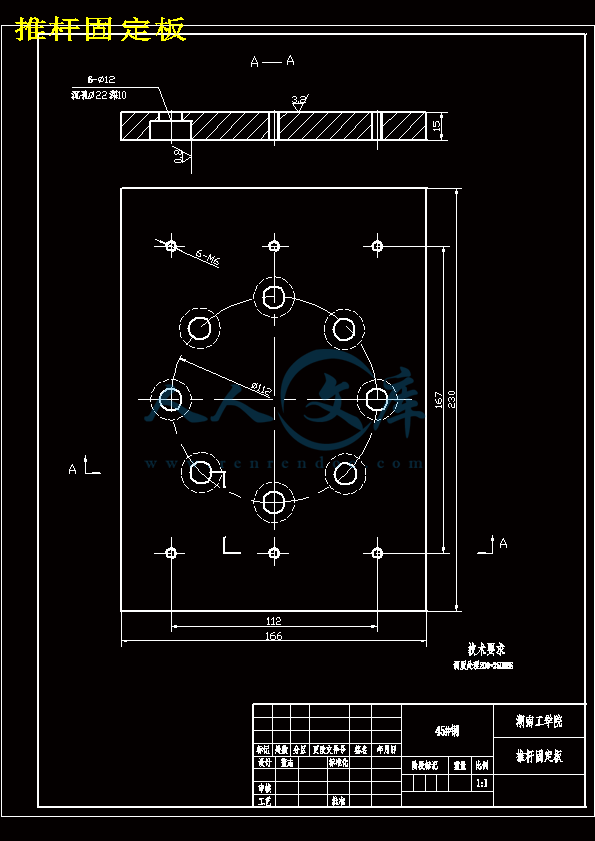

推杆固定板.dwg

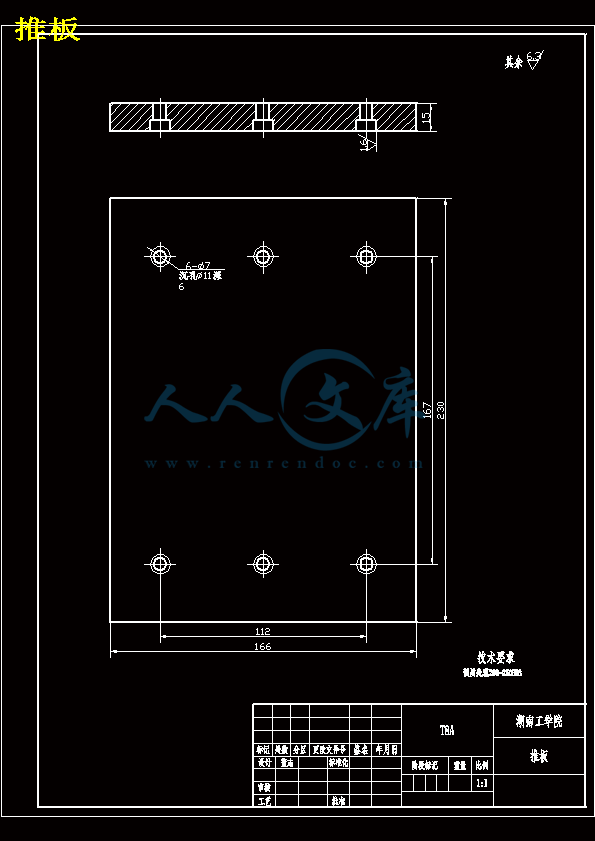

推板.dwg

摘要.doc

流道推板.dwg

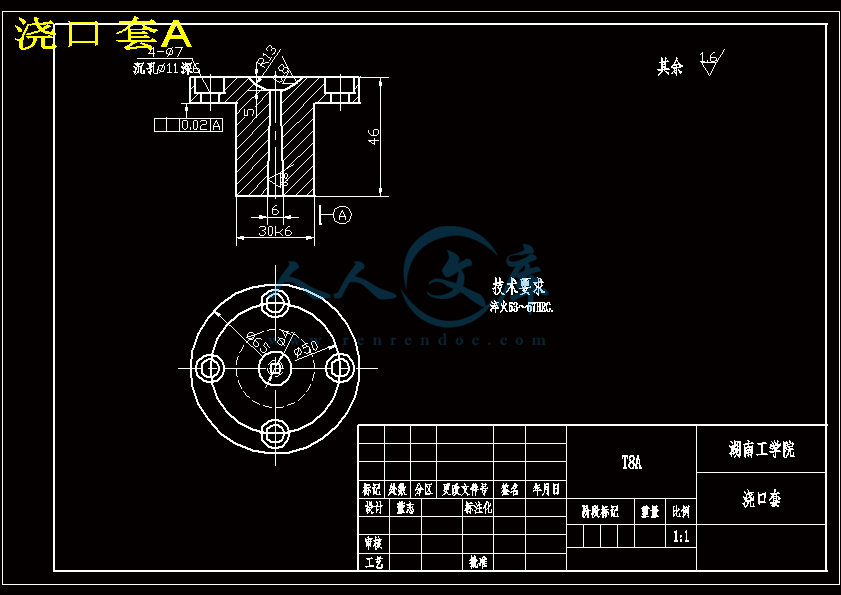

浇口套A.dwg

脱模板板.dwg

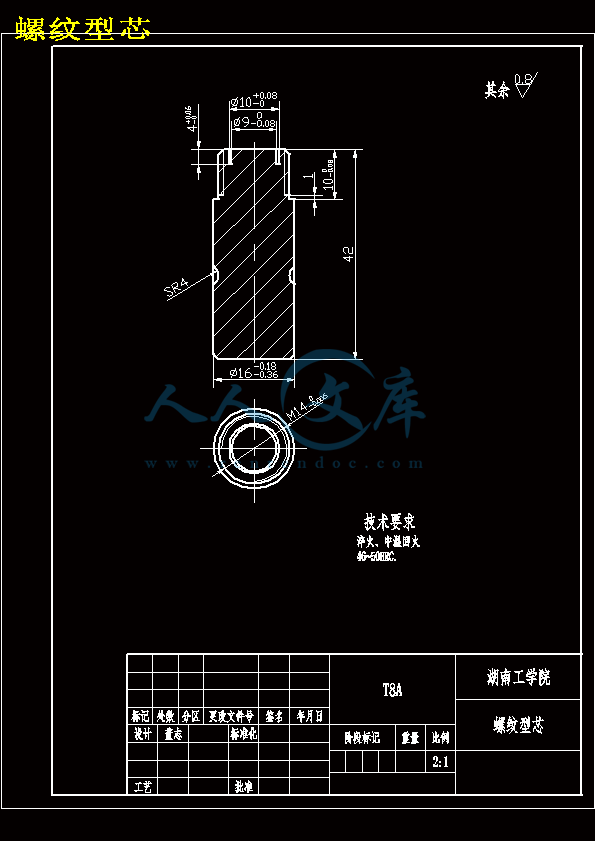

螺纹型芯.dwg

装配图.dwg

装配图改进.dwg

设计图纸16张.dwg

限位拉杆.dwg

雪碧瓶盖注塑模设计开题报告.doc

雪碧瓶盖注塑模设计说明书.doc

目 录

1 塑件的分析…………………………………………………………………………1

1.1 壁厚分析…………………………………………………………………… 1

1.2 圆角分析…………………………………………………………………… 1

2 塑件材料的选择及材料特性………………………………………………………2

2.1 材料的选择………………………………………………………………… 2

2.1.1 基本特性………………………………………………………………2

2.1.2 成型特性………………………………………………………………2

2.1.3 综合性能………………………………………………………………2

2.2 LDPE的注射工艺参数………………………………………………………3

3 塑件的形状尺寸的计算……………………………………………………………4

4 型腔数目的确定及排布……………………………………………………………5

4.1 型腔数目常用方法………………………………………………………… 5

4.1.1 根据经济性确定型腔数目……………………………………………5

4.1.2 根据注射机的额定锁模力确定型腔数目……………………………5

4.1.3 根据制品精度确定型腔数目…………………………………………5

4.1.4 根据注射机的额定最大注射量确定型腔数目………………………5

4.2 型腔的排布设计原则……………………………………………………… 6

5 分型面的选择…………………………………………………………………… 7

5.1 分型面的选择原则…………………………………………………………7

6 浇注系统的设计………………………………………………………………… 8

6.1 设计原则……………………………………………………………………8

6.1.1 主流道设计………………………………………………………… 8

6.1.2 冷料穴的设计……………………………………………………… 8

6.1.3 分流道设计………………………………………………………… 8

6.1.4 浇口设计…………………………………………………………… 9

6.1.5 溢流排气系统的设计……………………………………………… 10

7 注射机的选择及型号和规格…………………………………………………… 11

7.1 初步估算浇注系统的参数…………………………………………………11

7.2 XS-Z-30 注射机技术规格……………………………………………… 11

7.2.1 注射机的分类……………………………………………………… 12

8 成型零部件的结构设计及工作尺寸计算……………………………………… 13

8.1 成型零部件的结构设计……………………………………………………13

8.1.1 凹模的的结构设计………………………………………………… 13

8.1.2 凸模的结构设计…………………………………………………… 13

8.2 成型零件工作尺寸计算……………………………………………………13

8.2.1 凹模径向尺寸计算………………………………………………… 14

8.2.2 凸模尺寸计算……………………………………………………… 15

8.2.3 型芯径向尺寸计算………………………………………………… 15

8.2.4 计算螺纹型芯的工作尺寸………………………………………… 16

8.2.5 型腔壁厚和底板厚度计算………………………………………… 17

9 导向机构的设计………………………………………………………………… 19

9.1 导柱导向机构的作用………………………………………………………19

9.1.1 定位件用…………………………………………………………… 19

9.1.2 导向作用…………………………………………………………… 19

9.1.3 承受一定的侧向压力……………………………………………… 19

9.2 导柱导套的设计原则………………………………………………………19

9.3 导柱导套的设计……………………………………………………………19

9.4 导柱的设计…………………………………………………………………20

9.4.1 导柱的结构………………………………………………………… 20

9.4.2 对导柱的要求……………………………………………………… 20

9.5 导套的设计…………………………………………………………………21

9.5.1 导套的结构………………………………………………………… 21

9.5.2 对导套的要求……………………………………………………… 21

10 脱模机构的设计…………………………………………………………………23

10.1 脱模机构的组成………………………………………………………… 23

10.2 脱模机构的分类………………………………………………………… 23

10.2.1 按驱动方式分………………………………………………………23

10.2.2 按推出零件的类别分类……………………………………………23

10.2.3 按脱模动作分类……………………………………………………24

10.3 设计原则………………………………………………………………… 24

10.4 锁模力的计算…………………………………………………………… 24

11 冷却系统设计……………………………………………………………………27

11.1 冷却系统的作用………………………………………………………… 27

11.2 设计冷却系统时应考虑的因素………………………………………… 27

11.3 冷却系统的开设原则…………………………………………………… 27

11.4 注射模冷却系统设计原则……………………………………………… 28

11.4.1 冷却系统机构设计…………………………………………………28

11.4.2 冷却系统的主要零件………………………………………………29

11.4.3 冷却系统的计算……………………………………………………29

12 模具工作过程……………………………………………………………………32

12.1 模具基本工作过程……………………………………………………… 32

13 设计总结…………………………………………………………………………33

参考文献…………………………………………………………………………… 34

致 谢……………………………………………………………………………… 35

摘 要

塑料工业是世界上发展最快的工业之一。在日常生活中几乎每天都使用塑料制品,这些产品的大部分可由注塑成型的方法生产。众所周知,注塑成型工艺是制作各种形状的产品和以低成本制作复杂形状产品的制造工艺。本次的毕业设计的主要内容是雪碧瓶盖的注塑模具设计。从塑料材料的性能分析,根据塑件的基本形状和尺寸入手,合理选择注射的成型方法。通过对塑件工艺性的分析和对模具生产条件及制造水平的掌握,制订出成形工艺卡。在制定出成形工艺卡以后,开始进行模具的结构设计。其中模具的结构设计过程包括:型腔的数目和位置的确定,模具的总体结构形式设计,动模及定模成形零件尺寸的确定,浇注系统形式及尺寸的确定,脱模方式的确定,调温及排气系统的确定,模架的选择待以上各步骤完成以后,便开始绘制模具的结构草图,根据具体尺寸校核注塑模具及注塑机的有关尺寸,并对工艺参数进行核定和计算。之后进行初步的审查对所存在的问题进行确定和修正,然后绘制模具总装配图,按装配图绘制成型零件及所有需要加工的零件工作图,同时考虑零件的加工工艺。

关键字:雪碧瓶盖;注塑模具;注射机

2.1 材料的选择

该塑件在尺寸上要求比较高,且在长期的使用过程中需要较高的强度和硬度,也要求有一定的耐磨性,在保证塑料制品的功能和性能的同时还要考虑到加工生产、成本和供应。综合上述各方面的考虑和甄选以及结合工厂的实际生产,选用收缩率较小、综合性能优良在工程技术中应用广泛的塑料LDPE(低密度聚乙烯)。

2.1.1 基本特性

低密度聚乙烯(LDPE)是高压下乙烯自由基聚合而获得的热塑性塑料。

无毒、无味、呈乳白色。密度为0.94~0.965g/cm3,有一定的机械强度,具有较好的柔软性、耐冲击性及透明性,但和其他塑料相比机械强度低,表面硬度差。聚乙烯的绝缘性能优异,常温下聚乙烯不溶于任何一种已知的溶剂,并耐稀硫酸、稀硝酸和任何浓度的其他酸以及各种浓度的碱、盐溶液。聚乙稀有高度的耐水性,长期与水接触其性能可保持不变。其透水气性能较差,而透氧气和二氧化碳以及许多有机物质蒸气的性能好。在热、光、氧气的作用下会产生老化和变脆。一般使用温度约在80 oC左右。能耐寒,在-60 oC时仍有较好的力学性能,-70 oC时仍有一定的柔软性。

2.1.2 成型特性

结晶形塑料,吸湿性小,成型前可不预热,熔体粘度小,成型时不易分解,流动性极好, 溢边值为0.02mm左右,流动性对压力变化敏感,加热时间长则易发生分解。冷却速度快,必须充分冷却,设计模具时要设冷料穴和冷却系统。收缩率大,方向性明显,易变形、翘曲,结晶度及模具冷却条件对收缩率影响大,应控制模温。宜用高压注射,料温要均匀,填充速度应快,保压要充分。不宜采用直接浇口注射,否则会增加内应力,使收缩不均匀和方向性明显。应注意选择浇口位置。质软易脱模,塑件有浅的侧凹时可强行脱模。

通过这次系统的注射模的设计,我更进一步的了解了注射模的结构及各工作零部件的设计原则和设计要点,掌握了注射模具设计的一般程序。

进行塑料产品的模具设计首先要对成型制品进行分析,再考虑浇注系统、型腔的分布、导向推出机构等后续工作。通过制品的零件图就可以了解制品的设计要求。对形态复杂和精度要求较高的制品,有必要了解制品的使用目的、外观及装配要求,以便从塑料品种的流动性、收缩率,透明性和制品的机械强度、尺寸公差、表面粗糙度、嵌件形式等各方面考虑注射成型工艺的可行性和经济性。模具的结构设计要求经济合理,认真掌握各种注射模具的设计的普遍的规律,可以缩短模具设计周期,提高模具设计的水平。在设计的过程中,理论指导实践,将所学的知识应用到实践中,通过这次瓶盖注塑模具的设计,熟悉了基本的设计流程,掌握了一些简单的设计技能。更重要的是进一步锻练和加强统筹协调、全盘周到地考虑问题的能力,为今后的工作学习都打下了坚实的基础。也必将对今后的发展产生深远积极的影响。

参考文献

[1] 屈华昌. 塑料成型工艺与模具设计 [M].北京:机械工业出版社,1995.

[2] 黄毅宏,李明辉. 模具制造工艺 [M].北京:机械工业出版社,1999.6

[3] 塑料模设计手册编写组 塑料模设计手册 [M].北京:机械工业出版社,2002.7

[4] 李绍林,马长福 实用模具技术手册 [M].上海:上海科学技术文献出版社,2000.6

[5] 王树勋. 注塑模具设计与制造实用技术 [M].广州:华南理工大学出版社,1996.1

[6] 李绍林. 塑料·橡胶成型模具设计手册 [M].北京:机械工业出版社,2000.9

[7] 叶久新,王群. 塑料制品成型及模具设计 [M].湖南:湖南科学技术出版社2005.8

[8] 王正远主. 工程塑料实用手册 [M].北京:中国物资出版社 1994

[9] 王群、伍先明. 塑料模具设计指导 [M].北京:国防工业出版社 1997.6

[10] 甘永立. 几何量公差与检测 [M].上海:上海科用技术出版社 2005.7

[11] 大连理工大学工程画教研室.机械制图 [M].北京:高等教育出版社 2004.9

[12] 刘潭玉,黄素华,熊逸珍. 画法几何与机械制图 [M].长沙:湖南大学出版社 1999.5

[13] 郭广思. 塑料成型技术 [M].北京:机械工业出版社 2002

[14] 李海梅、申长雨. 注塑成型及模具设计实用技术 [M].北京:化学工业出版社 2002

[15] 羽田武荣. 热塑性材料及其注塑 [M].北京:化学工业出版社 1993

[16] 马金峻. 塑料模具设计 [M].北京:中国科学技术出版社 1997

[17] 王旭. 塑料模结构图册 [M].北京:机械工业出版社 1994

[18] 张荫朗. 塑料注射模具设计计算简明手册 [M].北京: 中国石化工业出版社 1995

[19] 叶久新 王群. 塑料成型工艺及模具设计 [M].北京: 机械工业出版社

川公网安备: 51019002004831号

川公网安备: 51019002004831号