遥控器塑料模具设计及三维建模

41页 10000字数+说明书+任务书+答辩PPT+9张CAD图纸【详情如下】

任务书.doc

型腔.dwg

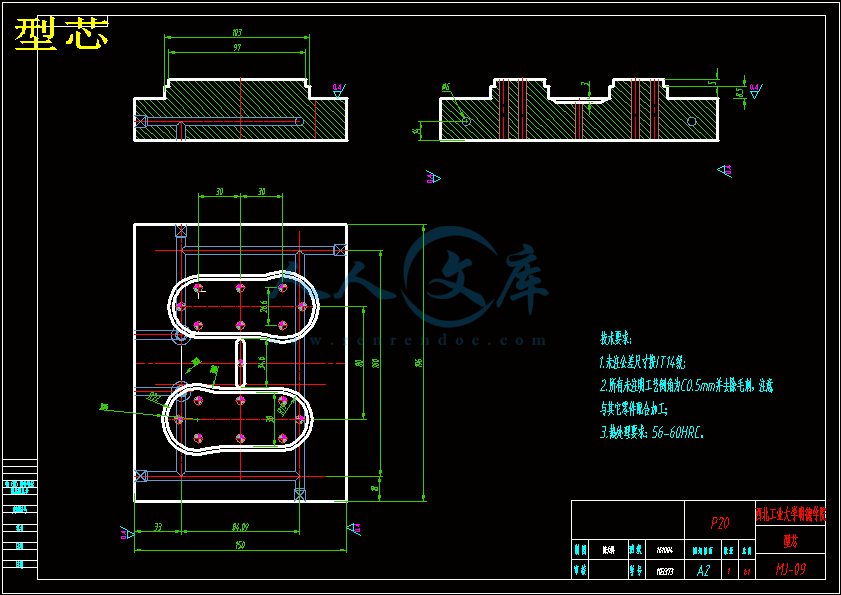

型芯.dwg

定位圈.dwg

导套.dwg

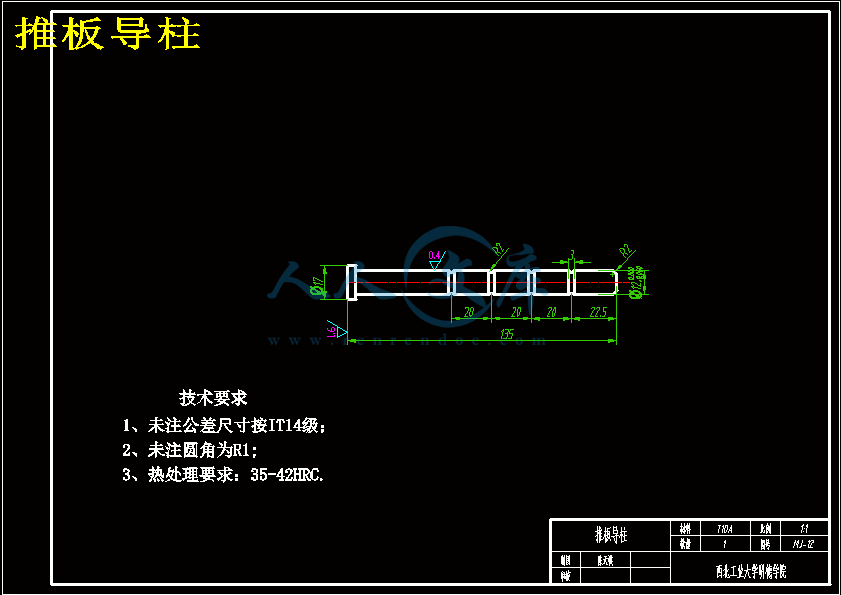

推板导柱.dwg

模具装配图.dwg

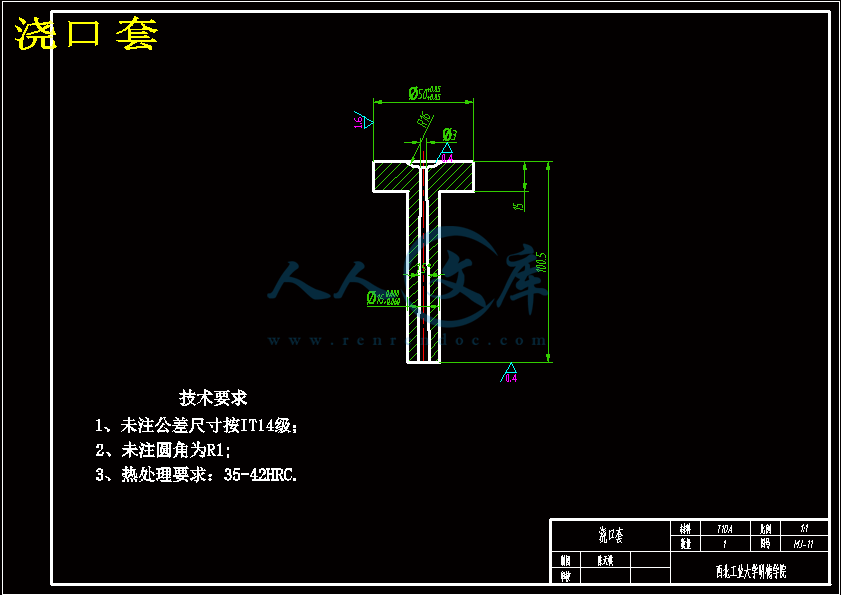

浇口套.dwg

设计图纸8张.dwg

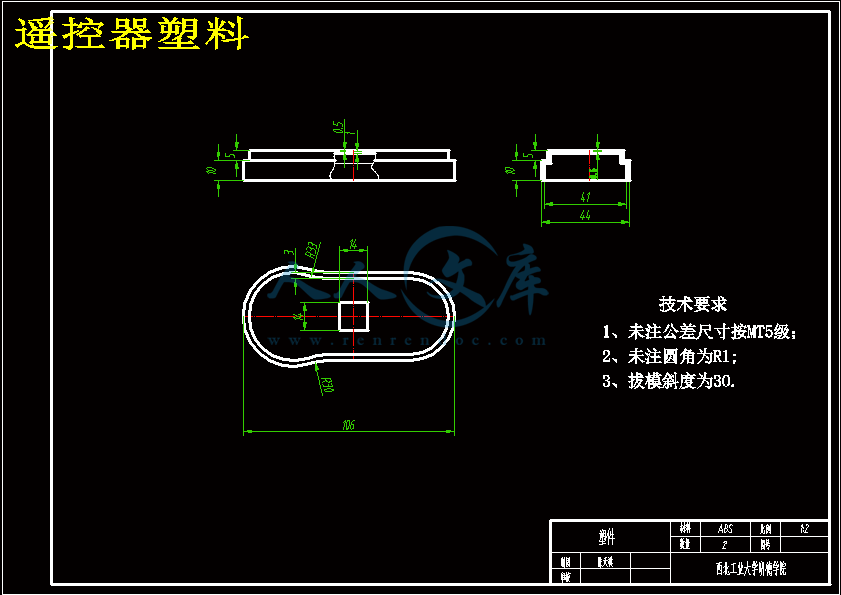

遥控器塑料.dwg

遥控器塑料模具设计及三维建模答辩PPT.ppt

遥控器塑料模具设计及三维建模论文.doc

摘 要

本次毕业设计的课题为遥控器底壳的注射成型模具设计,主要从遥控器底壳材料特性、成型性能及遥控器底壳的形状、型腔结构等多

角度详细分析了遥控器底壳注塑加工工艺性。因产品为大批量生产,且零件体积较大、结构较为简单,故采用“一模2件”的生产方

式。初步选择注塑机的型号和规格,分析遥控器底壳结构及生产方式宜采用单分型结构,对浇注系统、成型零部件、导向及定位机构

、脱模机构、冷却系统、模架各部件零件都进行了相关的计算和选择。最后,在参照遥控器底壳的体积、重量等参数后对注塑机的相

关主要参数进行校核,以判断所选的注塑机能否满足注塑要求。

关键词:注射成型,一模两件,单分型面,注塑机

目录

第一章 绪论- 7 -

第二章 遥控器底壳的工艺性分析- 9 -

2.1 遥控器底壳的原材料分析- 9 -

2.2 成型特性及条件- 9 -

2.3 遥控器底壳的结构和尺寸精度及表面质量分析- 10 -

2.3.1结构分析- 10 -

2.3.2尺寸精度分析- 11 -

2.3.3表面质量分析- 11 -

2.4 计算遥控器底壳的体积和重量- 11 -

2.5 最大注射量的校核- 11 -

2.6 注射压力的校核- 12 -

2.7 开模行程相关尺寸校核- 12 -

2.8 锁模力的校核- 13 -

第三章 初选注射成型机的型号和规格- 14 -

3.1 注射成型机的型号和规格- 14 -

3.2 遥控器底壳注射工艺参数的确定- 15 -

第四章 注射模的结构设计- 16 -

4.1 分型面的选择- 16 -

4.2 确定型腔数目及排列方式- 17 -

4.3 浇注系统设计- 17 -

4.3.1主流道设计- 18 -

4.3.2分流道设计- 18 -

4.3.3浇口设计- 19 -

4.3.4浇口套及定位环设计- 19 -

4.4 成型零件结构设计- 19 -

4.4.1型腔工作尺寸的计算- 20 -

4.4.2型腔侧壁厚度和底板厚度计算- 21 -

4.5 导向及定位机构设计- 22 -

4.5.1导向机构的设计- 22 -

4.5.2导柱导套材料的选择和热处理- 23 -

4.6 脱模机构设计- 23 -

4.6.1脱模力计算- 23 -

4.6.2脱模机构的选择与设计- 24 -

4.6.3推出机构的复位- 25 -

4.7 冷却系统设计- 25 -

4.7.1冷却系统的设计原则- 25 -

4.7.2冷却回路的设计- 25 -

4.8 模架- 26 -

第五章 注射机有关参数的校核- 27 -

5.1 模具外形尺寸的校核- 27 -

5.2 模具厚度校核- 27 -

5.6 注射机定位孔与模具浇口套外圈配合的校核- 27 -

总结- 38 -

参考文献- 39 -

谢 辞- 41 -

毕业设计小结- 42 -

第二章 遥控器底壳的工艺性分析

2.1遥控器底壳的原材料分析

遥控器底壳的材料采用ABS,属热塑性塑料。ABS密度1.05~1.07g/cm3,抗拉强度35~63MPa,抗弯强度62~97MPa,拉伸弹性模量

1587~2277MPa,弯曲弹性模量1380~2690MPa,收缩率0.3%~0.8%,常取0.55%,成型温度200~240℃。ABS塑料具有优良的综合性能

,有极好的冲击强度、尺寸稳定性好、电性能、耐磨性、抗化学药品性、染色性,成型加工和机械加工较好。ABS树脂耐水、无机盐

、碱和酸类,不溶于大部分醇类和烃类溶剂,适于制作一般机械零件,减磨耐磨零件,传动零件。

2.2成型特性及条件

1.无定形料,流动性中等,吸湿大,必须充分干燥,表面要求光泽的遥控器底壳须长时间预热干燥80-90度。

2、如需解决夹水纹,需提高材料的流动性,采取高料温、高模温,或者改变入水位等方法。

3、如成形耐热级或阻燃级材料,生产3-7天后模具表面会残存塑料分解物,导致模具表面发亮,需对模具及时进行清理,同时模具表

面需增加排气位置。

4、流动性中等,溢边值0.04mm。

5、塑料的加热温度对遥控器底壳的质量影响较大,温度过高易于分解(分解温度为250℃)。成型时宜采用较高的加热温度(模温50

~80℃)和较高的注射压力(柱塞式注射机:料温180~230℃,注射压力100~140MPa;螺杆式注射机:温度160~220℃,注射压力

70~100MPa)。

2.3遥控器底壳的结构和尺寸精度及表面质量分析

2.3.1结构分析

从零件图上分析,遥控器底壳的形状较复杂,带有一个侧面孔,侧抽芯给模具的加工带了很大的难度。遥控器底壳的注塑材料选用

ABS,遥控器底壳的铰链的决定了遥控器底壳的重心的位置的所在。所以我们必须很好多处理遥控器底壳壁厚的均匀,譬如在注塑成

型过程中因为壁厚的不均匀造成了收缩率的不一致,这样就只能通过有效的控制模具温度来调节收缩率。由于遥控器底壳的主体作用

是起固定保护作用,它的内部结构就相应的给注塑带来了一定的难度。主要是它孔的壁厚相对壁厚有一定的差距,势必会在注塑的时

候到来很大的牛顿减力,造成遥控器底壳填充不满的缺陷,可以考虑采用单浇口,但应用了UG的塑料顾问对其进行模仿CAE的注塑之

后,发现会给遥控器底壳的表面带来更多的熔接痕和气孔。也可以利用模具的可靠的精度来定位,但是这样的话成本太高,而且易造

成模具损坏。因为考虑到凹凸模形状的复杂,用整体形式是不利于损坏后的维修,适当的使用嵌件就可以解决这些问题,但不能利用

过多的嵌件,不然的话就会造成型腔的强度与刚度不够。2.3.2尺寸精度分析

该零件的尺寸主要为遥控器底壳外形尺寸和内部结构形状、位置尺寸,精度为MT5级,因此可以在加工中得到保证。

从遥控器底壳的壁厚上来看,所有壁厚均大于最小壁厚1.5mm,分布比较均匀,根据尺寸注射成型时不会发生填充不足现象,有利于零

件的成型。

2.3.3表面质量分析

图纸上并未注明表面技术要求,但是联系实际情况,零件对外表面美观要求较高,表面无毛刺、斑点等缺陷,内部不需要特别的表面

质量要求,一般容易实现。

综上分析可以看出,注射成型时在工艺参数控制得较好的情况下,零件的成型要求可以得到保证。

2.4计算遥控器底壳的体积和重量

1)估算单个遥控器底壳的体积:V=7702mm3≈7.7cm3

估算遥控器底壳的重量:根据设计手册课可查得ABS的密度为ρ=1.05g/,故遥控器底壳的重量为M=ρ·V=1.05*7.7=8.1g

2)两个遥控器底壳和浇注系统凝料 总体积V约15.4cm3,总质量m约16.2g。由于没有批量要求,从零件结构、尺寸、生产率等多方

面考虑,初步确定型腔数为2个,即一模两腔。总结

本次设计我的课题是遥控器底壳注塑模具设计,经过阅读了大量相关书籍,我从零件的原材料开始分析,通过对零件进行结构,尺

寸精度,成型特性条件等方面入手进行基本的校核,选定注射机的型号和规格。接下来开始模具的设计和计算:由分型面,浇注系统

,分流道,浇口,成型零件,型腔工作尺寸,导向及定位机构,脱模机构等依次设计及计算。设计出相关尺寸,在确定尺寸合理的情

况下开始了设计图的绘制,通过cad和ug软件完成了2d,3d相关图纸的绘制。这次设计发现了自己的不足之处,不能熟悉的运用书本

的知识,制图软件的熟练程度也不够,设计还有不完善的地方,多亏了老师耐心的指导,才完成了这次设计。希望自己以后能结合实

际,用实践来检验自己掌握的知识,不断进步。

参考文献

[1] 申开智. 塑料模具设计与制造[M].北京:化学工业出版社,2006.

[2] 洪慎章. 实用注塑成型及模具设计[M].北京:机械工业出版社,2006.

[3] 中国机械工业教育协会. 塑料模设计及制造[M].北京:机械工业出版社,2001.

[4] 王文广、田宝善、田雁晨. 塑料注射模具设计技巧与实例[M].北京:化学工业出版社,2004.

[5] 黄虹. 塑料成型加工与模具[M].北京:化学工业出版社,2003

[6] 齐晓杰. 塑料成型工艺与模具设计[M].北京:机械工业出版社,2007.

[7] 申开智. 塑料成型模具[M].北京:中国轻工业出版社,2002.

[8] 大连理工大学工程画教研室编著. 机械制图(第四版)[M].高等教育出版社,2002.

[9] 杨占尧. 塑料注塑模结构与设计[M].北京:清华大学出版社,2004.

[10] 谢昱北. 模具设计与制造[M].北京:北京大学出版社,2005.

[11] 中国机械工业教育协会组编. 料模设计及制造[M].机械工业出版社,2001.

[12] 黄中博. 模具结构设计[M].北京:机械工业出版社,2003.

[13] 彭建生. 模具设计与加工速手册[M].北京:机械工业出版社,2005.

[14] 余东蓉,程胜文. 塑料成型工艺与模具设计[M].北京:科学出版社,2005.

[15] 王少怀. 机械设计师手册上册[M].北京:电子工业出版社,2006.

[16] 郭新玲. 塑料模具设计[M].北京:清华大学出版社,2006.

[17] 陈勇主. 模具材料及表面处理[M].机械工业出版社,2002.

[18] 邓明. 实用模具设计简明手册[M].北京:机械工业出版社,2006.

[19] 许发樾. 实用模具设计与制造手册[M].北京:机械工业出版社,2000.

[20] 叶久新,王群. 塑料制品成型及模具设计[M].湖南科学技术出版社,2005.

[21] 孙玉芹. 机械精度设计基础[M].北京:科学出版社,2004.

[22] 陈再枝,蓝德年. 模具钢手册[M].北京:冶金工业出版社,2002.

[23] 李建军,李德群. 模具设计基础及模具CAD[M].北京:机械工业出版社,2005.

[24] 邓明. 现代模具制造技术[M].北京:化学工业出版社,2005.

[25] 高为国. 模具材料[M].北京:机械工业出版社,2004.

[26] 翁其金. 塑料模具成型技术[M].北京:机械工业出版社,2001.

[27] 朱光力,万金保. 塑料模具技术[M].北京:清华大学出版社,2003.

[28] 李学锋. 塑料模具设计及制造[M].北京:机械工业出版社,2001.

[29] 张中、张益华、李靖谊. 塑料注射模设计[M].北京:航空工业出版社,1999.

[30] 陈万林. 实用塑料注射模设计与制造[M].北京:机械工业出版社,2000.

[31] 乙清. 单层成型注射模[M].北京:模具工业,1995.

[32] 冯爱新. 塑料成型技术[M].北京:化学工业出版社,2004.

[33] B.H. Hu, S.W. Hao, X.P. Niu, K.K.S. Tong, F.C. Yee, Optimisation of mould design in die casting of Pewter parts

through numerical simulation, Proceedings of the Fourth International Conference on Computer Integrated

Manufacturing, Singapore, Vol. 2, 1997

[34] K.K.S. Tong, B.H. Hu, F.C. Yee, Industrial application of computer simulation in mould design for pressure die

casting, Proceedings of International Conference on Mechanics of Solids and Materials Engineering, Singapore, Vol.

A, 1995

川公网安备: 51019002004831号

川公网安备: 51019002004831号