遥控器面板注塑模具设计

63页 19000字数+说明书+中期报告+开题报告+14张CAD图纸【详情如下】

中期报告.doc

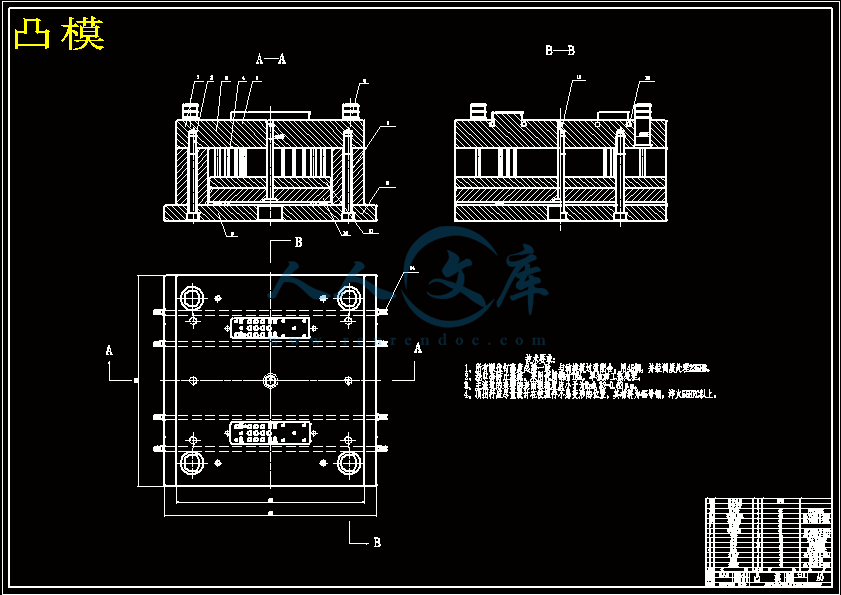

凸模.dwg

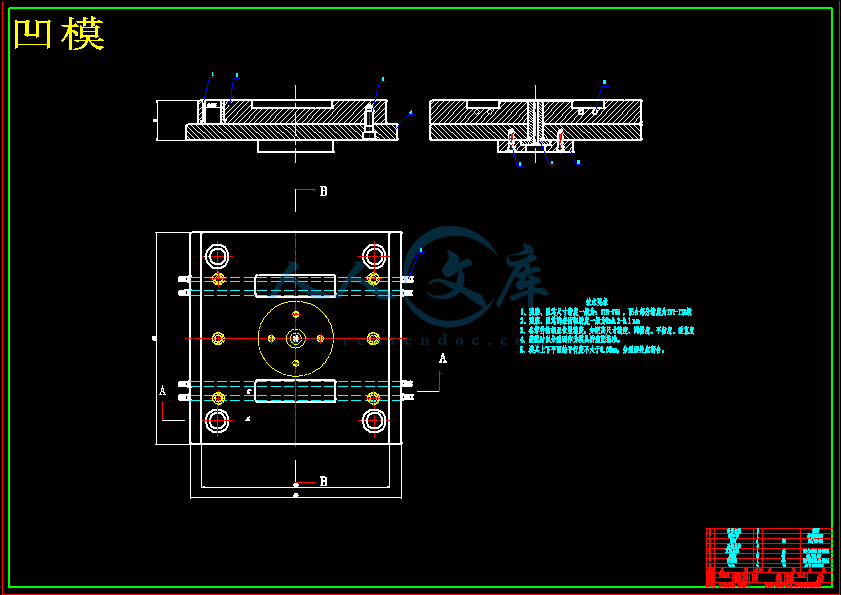

凹模.dwg

动模底板.dwg

垫板.dwg

复位杆.dwg

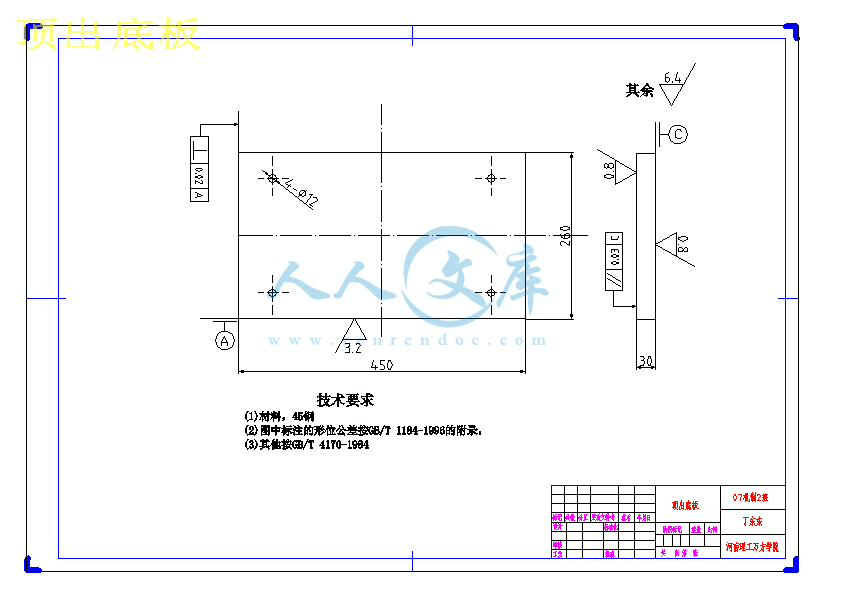

定模底板.dwg

导柱.dwg

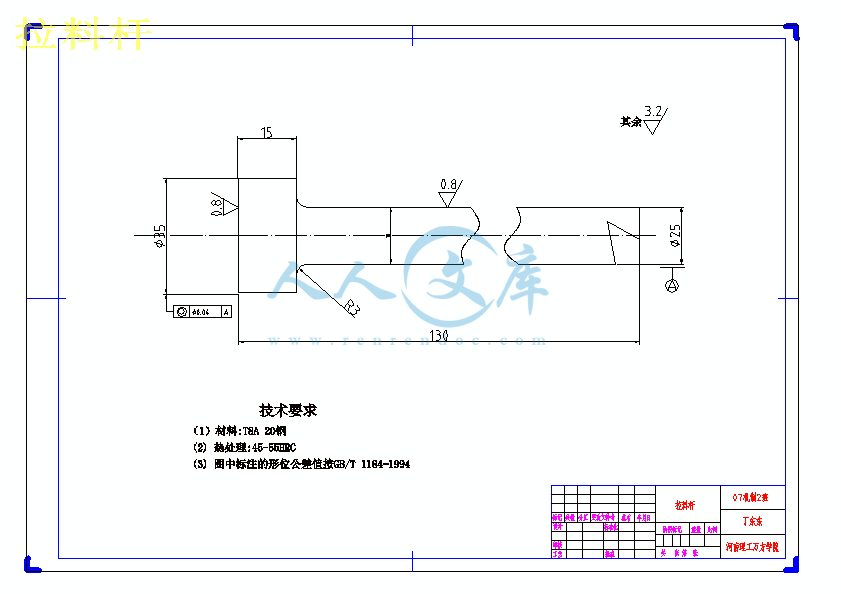

拉料杆.dwg

新导套.dwg

浇口套压板.dwg

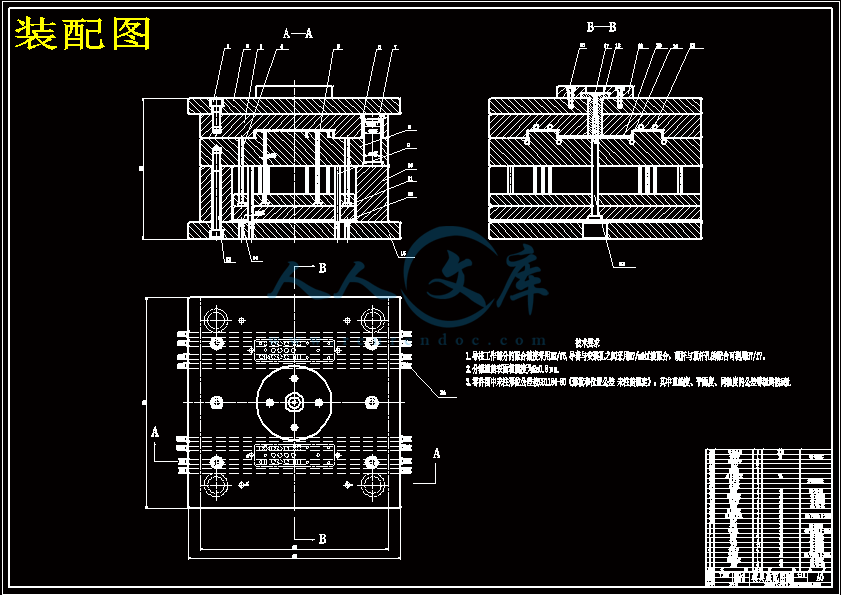

装配图.dwg

遥控器面板注塑模具设计开题报告.doc

遥控器面板注塑模具设计论文.doc

限位钉.dwg

顶出底板.dwg

顶杆.dwg

摘 要

模具生产技术水平的高低,已成为衡量一个国家产品制造水平高低的重要标志。塑料工业的飞速发展,对注塑模具的设计与生产提出了质量好、制造精度高、研发周期短等越来越高的要求,能否适应这种需求已成为模具生产企业发展的关键因素。模具技术是融合机械工程、计算机应用、自动控制、数控技术等学科为一体的综合性学科。

随着家电市场竞争的白热化,家电外壳设计成为了衡量家电外壳色彩、手感、精度的重要一环,进而对设计提出了新的需求。本毕业设计正是从实际使用出发,进行遥控器面盖注塑成型模具的设计。

本设计是对遥控器面盖进行的注塑模型设计,利用Pro/E软件对塑件进行了实体造型,并对塑件结构进行了工艺剖析。首先对遥控器的结构工艺性进行分析,清楚了解塑件;由生产批量初步选定注射机型号;然后对本次模具设计的各个方案进行论证分析,从选定方案中对浇注系统、成型工作零件的计算及校核,从中确定模架,推出与抽芯机构的计算及校核,冷却系统的计算及其水道布置设计,在最后对排气和导向与定位结构的设计。

其次利用注塑模具设计原理对各个具体系统零件进行详细的计算和校核,使设计出的结构可确保模具可靠运行,在此基础上完成了本毕业论文的写作。最后绘制整套模具的装配图和零件图。

通过对本课题遥控器模型设计,我重温了注塑成型与模具设计知识,使书本知识和理论与实际生产相结合,加强了对注塑模具设计知识的理解,使自己能运用书本知识设计出基本符合生产要求的模具。在论文中我充分地运用了大学期间所学到的知识。进行了研究,巩固和深化,达到了预期的设计意图。

关键字:注射模具 浇注系统 脱模机构 冷却系统

目 录

前 言1

1 绪 论2

1.1 课题研究的目的及意义2

1.2 国内外研究状况3

1.3 课题研究基本设计思路和研究手段5

1.4 论文结论和成果形式6

2 方案分析7

2.1 设计任务7

2.2 产品分析7

2.3 塑件所用塑料名称、性能及工艺参数8

2.4 塑件结构要素11

2.4.1 塑件脱模斜度:11

2.4.2 塑件精度等级的选用11

2.4.3 圆角设计11

2.5 注射机的选择11

2.5.1 注射机相关参数计算与校核11

2.5.2 注射压力:13

2.5.3 锁模力的校核:13

2.5.4 开模行程校核:14

2.5.5 螺杆转速:14

3 成型部分及其零部件设计16

3.1 分型面的设计16

3.1.1 考虑塑件质量16

3.1.2 确保塑件表面质量16

3.1.3 考虑模具结构16

3.2 型腔数的确定17

3.2.1 根据所用注射机的最大注塑量确定型腔数目17

3.2.2 根据注射机最大锁模力确定型腔数18

3.2.3 根据塑件的精度确定型腔数目18

3.2.4 根据经济性确定型腔数目18

3.3 凹模结构设计19

3.3.1 凹模型腔的大小尺寸计算20

3.3.2 型腔的深度尺寸计算21

3.4 凸模结构尺寸21

3.4.1 凸模/型芯的外形尺寸计算22

3.4.2 凸模/型芯的高度尺寸计算23

3.5 型腔壁厚的计算24

3.5.1 型腔的强度及刚度要求24

3.5.2 型腔壁厚计算25

4 浇注系统的设计28

4.1 浇注系统的组成及设计原则28

4.1.1 浇注系统的组成28

4.1.2 浇注系统的设计原则:28

4.2 主流道的设计29

4.2.1 主流道分析29

4.2.2 主流道的结构设计29

4.2.3 主流道浇口套设计31

4.3分流道的设计32

4.3.1 分流道的形状和尺寸32

4.3.2 分流道的分布设计34

4.4 浇口的设计34

4.4.1 浇口位置的选取原则34

4.4.2 浇口形式的设计35

4.5 冷料穴的设计35

4.5.1 冷料穴的结构35

4.5.2 拉料方式36

5 排溢系统设计37

6 脱模机构设计38

6.1 脱模机构的构成与功能38

6.2 取出机构的方式38

6.3 脱出机构设计原则38

6.3.1 脱出机构设计基本考虑38

6.3.2 脱出机构的结构39

6.3.3 所需顶出行程、开模行程计算39

6.3.4 顶出力、抽拔力,开模力计算40

6.4 塑件的脱出机构设计42

6.4.1 顶杆的长度计算42

6.4.2 顶杆直径d的设计43

6.4.3 顶杆应力校核43

6.4.4 顶杆在塑件上的布局44

6.4.5 顶杆固定及配合45

6.4.6 顶出机构中附属零部件45

7 冷却系统的设计46

7.1 冷却装置设计分析46

7.2 传热面积计算47

7.2.1 注射周期的确定47

7.2.2 冷却水计算48

7.2.3 计算单位时间内所释放的热量49

7.2.4 冷却水的导热总面积49

7.2.5 确定冷却水路的直径d50

7.2.6 冷却水孔的总长度50

7.2.7 冷却水管数量的确定51

7.2.8 系统的其它零件51

8 模体与支撑连接零件52

参考文献56

(1)了解设计任务

(2)塑件的结构工艺性分析

(3)分型面及浇注系统的设计

(4)模具设计方案论证

(5)主要零部件的设计计算

(6)成型设备的校核计算

(7)绘制模具装配图

(8)绘制零件图

(9)编写设计计算说明书

现代模具生产以数据处理为龙头,随著模具设计和工艺分析计算机专家系统的不断成熟和普及,新技术和新工艺的推广应用非常迅速,使得模具生产的质量、效率和可靠性可以主要由数据处理的环节把握。

我国模具行业要进一步发展多功能复合模具,一套多功能模具除了冲压成型零件外,还担负叠压、攻丝、铆接和锁紧等组装任务,通过这种多功能的模具生产出来的不再是成批零件,而是成批的组件,如触头与支座的组件、各种微小电机、电器及仪表的铁芯组件等。多色和多材质塑料成形模具也将有较快发展。这种模具缩短了产品的生产周期,今后在不同领域将得到发展和应用。

1.3 课题研究基本设计思路和研究手段

1.基本设计思路

塑件注塑成型工艺分析:做出零件的三维造型,对塑件进行结构工艺性分析,分析塑件塑料的成型工艺性及确定注塑成型工艺参数。

注射机型号的选择:初选注射机并确定注射成型的工艺参数,注射机相关计算的校核和成型设备。

模具结构设计方案论证:分型面的选择、浇注系统的设计方案选择、成型部分及其零件设计、排溢系统设计、脱模机构的设计、冷却系统的设计,模体与支撑连接零件的结构。

遥控器面盖模具相关结构设计的计算,主要包括浇注系统的计算、成型零件的结构设计和计算、脱模方面的计算以及冷却系统的相关设计计算,模架的确定和标准件的选用和成型设备的校核计算。

2.拟采用的途径(研究手段)

主要采用模具CAD/CAM/CAE等软件来进行模具的设计,在模具设计过程中要综合考虑到模具制造工艺以及注塑成型工艺,主要包括:

(1)根据遥控面盖技术要求进行相关的计算、分型面的设计、确定型腔和型芯、模具结构的详细设计、塑料充填过程分析等几个方面。

(2)利用PRO/E或者UG确定分型面,生成上下模腔和模芯,进行侧抽芯机构的设计,再进行流道、浇口以及冷却水管的布置。

(3)利用PRO/E的EMX4.1来自动生成模板、标准模架及模具标准零件,并将PRO/E生成总装图转换.dwg扩展名的图,再用Autocad编辑出正确清晰的2D总装图。

1.4 论文结论和成果形式

1、打印文档:设计说明书一份;

2、给定文献的外文翻译;

3、设计图纸:模具装配图一张,零件图图纸五张;

4、电子文档:

1)总装图和零件图的二维CAD图;

2)设计说明书和指定外文翻译的电子文档。2 方案分析

2.1 设计任务

设计题目:遥控器面板注塑模具设计

2.2 产品分析

本设计为面板类壳体模具,壳体的尺寸为170mm×67mm×17mm,壁厚为2.5mm,且有11半径为4mm圆孔,6个10mm×4mm的长方形孔,在底部有一个电池盒,壁厚为1.5mm其效果如图2-1、2-2所示:2.3 塑件所用塑料名称、性能及工艺参数

1.塑件的尺寸精度分析

该塑件尺寸未标注公差按MT5查取,查《塑料成型工艺及模具设计》书表2-4。

2.塑件的表面质量分析

该塑件要求外观光滑平整,不允许有成型斑点,云纹,冷疤和熔接痕,而内表面无特殊要求。

3.塑件的结构工艺性分析

(1)从图看,该塑件的尺寸相对比较小,塑件的结构也相对比较简单,壁厚均匀,符合最小壁厚要求。

(2)该塑件有形状不同的通孔,如8的圆孔和102的长方形孔。

综上所述,该塑件可采用注射成型加工。

本设计采用聚苯乙烯(PS)材料,PS是非结晶性热塑性塑料。化学稳定性较好,透明性好,电性能好,抗拉,抗弯强度高;但耐磨性差,抗冲击强度差。适用于装饰制品,仪表壳,灯罩,绝缘零件,日用品等。

1.PS成型性能如下:

(1)无定形料,吸湿性小,不易分解,但质脆易裂,热膨胀系数大,易产生内应力。

(2)流动性较好(溢边值为0.03mm左右),可用螺杆式或柱塞式注射机成型。喷嘴用直通式或自锁式,但应防止飞边。

(3)宜采用高料温、高模温、低注射压力,延长注射时间有利于降低内应力,防止缩孔、变形(尤其对厚壁塑件)。料温过高易出现“银丝”,料温过低或脱模剂过多,则透明性差。

(4)可采用各种形式的浇口,浇口与塑件应圆弧连接,防止去除浇口时损坏塑件。

(5)塑件壁厚均匀,最好不带嵌件(如有嵌件应预热)。各面应圆弧连接,不宜有缺口、尖角。

2.PS的主要性能指标 其性能指标如表1总 结

毕业设计工作在指导老师的认真指导下,通过查阅及学习各种有关的课题资料工具书,现已基本完成。通过此次毕业设计,使我将大学四年所学的知识得到了综合应用,同时,也使我对机械专业的理论知识得到了很大程度的提高。

本文主要工作是完成了对成型零部件的设计、浇注系统设计、排气系统设计、脱模机构设计、合模导向机构设计、冷却系统设计。合理布局了浇注系统中主、分流道,以及正确选取浇口类型和位置。

脱模机构中采用了顶杆顶出塑件,以便于塑件脱模。为使塑件可靠冷却定型并可以迅速脱模,提高塑件定型质量和生产效率,采用了冷却水道。我设计的电视遥控器注射模具如果进一步绘制零件图,可以用于电视遥控器面板的实际生产中。

总之,通过这次的毕业设计,使我明白了许多也懂得了设计的全过程,使自己在设计方面有了很大的进步,弥补了以往的不足。它也开发了自己的大脑和思维,对自己也是一种很好的挑战。为自己的以后的学习和工作奠定了坚实的基础。

参考文献

[1] 武良臣,吕宝占 《互换性与技术测量》 北京邮电出版社 2009

[2] 莫亚林,侯守明《工程图学》中国电力出版社2007

[3]彭建生,《模具设计与加工速查手册》机械工业出版社2005

[4] 《塑料模设计手册》编写组.塑料模设计手册.第二版.北京:机械工业出版社,1994

[5] 彭建生,秦晓刚《模具技术问答》机械工业出版社2000

[6] 鄂大辛 ,《成型工艺与模具设计》北京理工大学出版社2007

[7] 马金骏,塑料模具设计.北京:中国科学出版社,1985

川公网安备: 51019002004831号

川公网安备: 51019002004831号