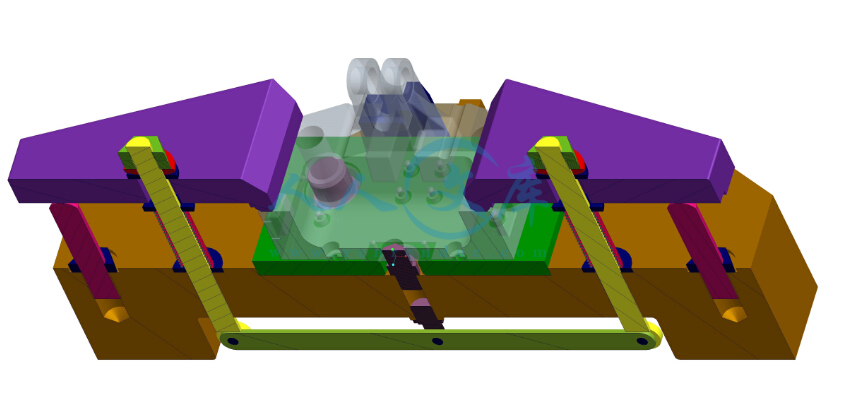

注塑机尾板机械加工工艺规程及铣端面夹具设计

35页 10000字数+说明书+任务书+开题报告+PROE三维图+工序卡片+工艺过程卡片+6张CAD图纸【详情如下】

PROE三维图.rar

中期检查表.doc

任务书.doc

教师审阅表.doc

教师评阅表.doc

最终成绩评定表.doc

机械加工工序卡片.doc

机械加工工艺过程卡片.doc

材料清单.doc

毛坯图-A0.dwg

注塑机尾板机械加工工艺规程及铣端面夹具设计开题报告.doc

注塑机尾板机械加工工艺规程及铣端面夹具设计说明书.doc

答辩资格审查表.doc

铣端面夹具体-A1.dwg

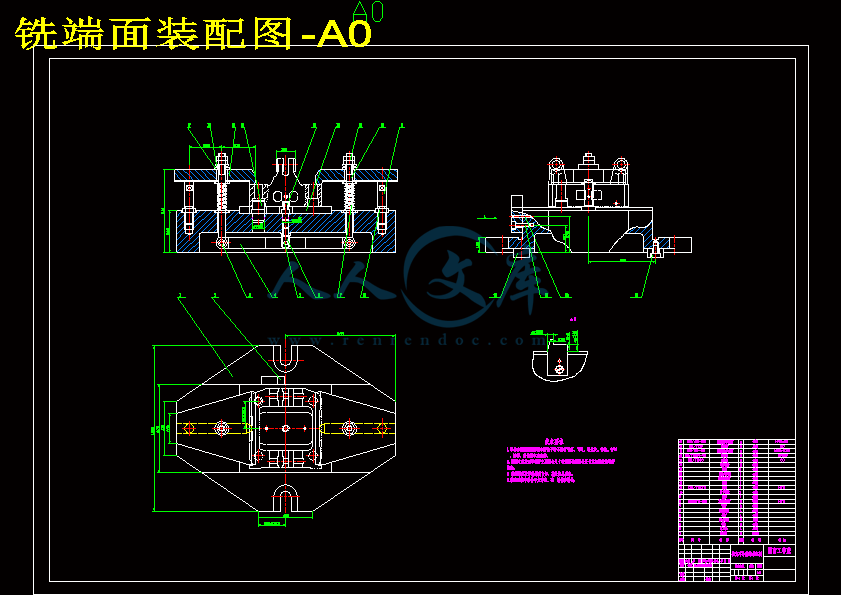

铣端面装配图-A0.dwg

零件图-A0.dwg

摘 要

本设计课题是“注塑机尾板机械加工工艺规程及夹具设计”。该尾板是注塑机最主要的部件之一,它与注塑机的四根拉杆配合,可沿拉杆方向滑动。主要作用一是安装液压缸,二是连接拉杆,形成合模力。本设计旨在对该零件进行加工工艺方案的设计及其相对应的专用夹具的设计,以保证该零件的加工质量并提高生产效率。由此我们首先对尾板的结构和技术要求进行了仔细的分析,然后参考相应资料,确定了一套较合理的机械加工工艺方案,并且确定了各工序的加工余量、工序尺寸、公差及切削用量等参数,完成了工序过程卡、工序卡。然后,为了提高劳动生产率,降低劳动强度,保证加工质量,要设计一些专用夹具,为此选择了第14道铣支耳外侧面工序进行夹具设计,确定了夹具的定位、夹紧方案,进行了夹紧力和夹具的误差分析,并绘制了夹具装配图。

关键词 注塑机尾板;加工工艺;夹具;设计

目 录

1零件的分析1

1.1零件的作用1

1.2零件的工艺分析1

2确定毛坯的制造形式2

3工艺规程的设计2

3.1定位基准的选择2

3.1.1粗基准的选择2

3.1.2精基准的选择2

3.2零件表面加工方法的选择2

3.3制订工艺路线3

3.4加工设备及工艺装备的选择4

3.4.1粗铣和精铣A面4

3.4.2钻、扩中心孔Ф555

3.4.3粗铣和半精铣B面5

3.4.4粗铣和精铣F面6

3.4.5粗铣和半精铣C面6

3.4.6粗镗,半精镗4-Ф65,4-Ф906

3.4.7粗铣,半精铣支耳外侧面(D,E面)7

3.4.8粗铣,半精铣支耳内侧面(G,H面)7

3.4.9镗支耳孔4-Ф607

3.4.10钻、扩螺纹孔12-M16深35、4-M12深25、2-M10深12,钻、铰2- Ф13.5及锪孔2- Ф408

3.4.11钻、扩侧面孔4-M10深10,2-M8深208

3.4.12粗铣油槽9

3.4.13钻孔Ф59

3.5机械加工余量、工序尺寸及其公差的确定10

3.6切削用量及机本工时的确定14

3.6.1切削用量的选择原则14

3.6.2确定切削用量及基本工时15

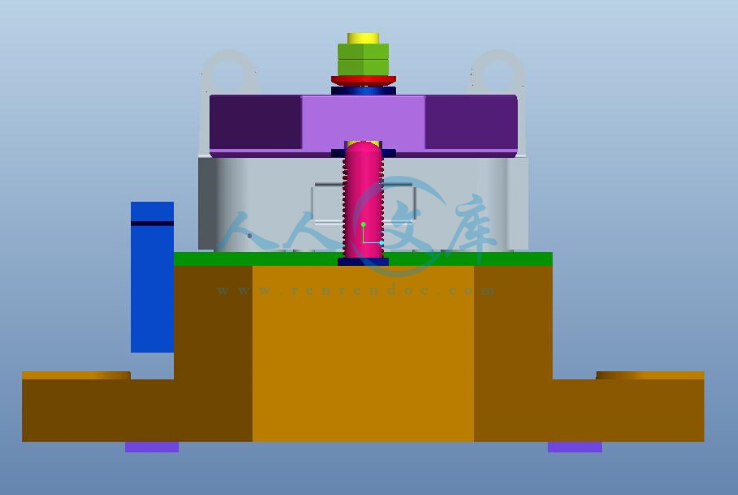

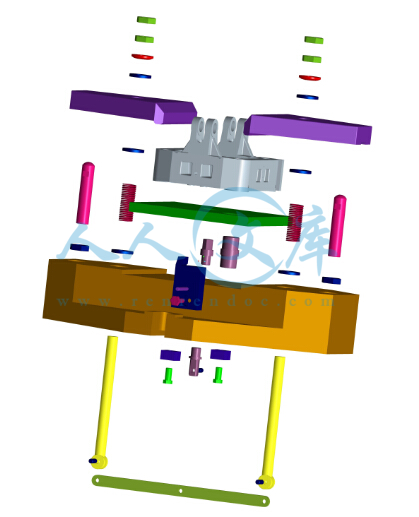

4夹具设计26

4.1问题的提出26

4.2夹具的设计26

4.2.1定位基准的选择26

4.2.2切削力及夹紧力计算26

4.3校核机床功率27

4.4定位误差分析28

4.5夹具设计操作及简要设计说明28

参考文献29

致 谢30

1零件的分析

1.1零件的作用

题目所给的零件是注塑机尾板,它与注塑机的四根拉杆配合,可沿拉杆方向滑动。主要作用一是安装液压缸,二是连接拉杆,形成合模力。零件的四个角上各有一个Ф65mm的孔,连接拉杆;在零件的中部水平线上有两个Ф40mm的沉头孔,用来连接液压缸,中间Ф55mm的孔与活塞杆配合,在底部高30mm的底座安装在注塑机的床身上。

1.2零件的工艺分析

该零件的材料是 QT500-7(A),该材料具有较高的强度,又有良好的塑性和韧性,其综合性能接近于钢。

该零件上的主要加工面为A面、B面、B的对面(C面)、基本尺寸为120的两面(D、E面)、顶面(F面)、基本尺寸为40的(G、H面)、4-Ф65的孔。4-Ф65的孔与A面的垂直度Ф0.02mm,孔2-Ф13.5与A面的垂直度Ф0.03mm、与B 面的平行度0.03mm,Ф55的孔与A的垂直度Ф0.03mm。2-Ф40mm的二孔距中心面尺寸精度(147±0.03)mm, 螺纹孔4-M12深25的二孔距尺寸精度(120±0.1)mm及(65±0.1)mm,螺纹孔12-M16深35的十二孔距尺寸精度(165±0.1)mm及(130±0.1)mm及(75±0.1)mm以及与中心面尺寸精度(110±0.1)mm, 4-Ф65的四孔距中心面尺寸精度(210±0.03)mm,孔2-Ф100的两孔距中心面尺寸精度(249±0.03)mm,影响连接时的正确定位。

2确定毛坯的制造形式

根据零件的材料是QT500-7(A)确定毛坯为铸件,又已知零件的生产纲领为1000件/年,其生产类型为中批量生产。毛坯的铸造方法选用壳模铸造。又由于零件的内腔及4-Ф65的孔,4- Ф60的孔需铸出。故还应安放型芯。

3工艺规程的设计

3.1定位基准的选择

3.1.1粗基准的选择

考虑到以下两点:a、保证各重要表面都有足够的加工余量;b、保证加工面与不加工面之间的相互位置精度。选择重要孔4-Ф65的毛坯孔与工件的内壁作为粗基准。

3.1.2精基准的选择

面A与面B是设计基准,又是装配基准,用它们来作精基准,能使加工遵循“基准重合”的原则,应选用A、B面作为精基准。

3.2零件表面加工方法的选择

本零件的加工面有平面、孔、螺纹孔、槽等,材料为QT500-7(A),

参考的有关资料,其加工方法如下:

1、底面(A)与顶面(F):表面粗糙度为Ra1.6μm,需进行粗铣及精铣;

2、B、C、D、E、G、H三面:表面粗糙度为Ra3.2μm,需进行粗铣及半精铣;

3、孔Ф55:表面粗糙度为Ra3.2μm,需进行钻孔及铰孔;

4、螺纹孔:12-M16深35、4-M10深10、4-M12深25、M20深50、2-M8深20、4-M10深10、2-M10深12:表面粗糙度为Ra6.3μm,需进行钻孔、扩孔及攻丝;

5、孔4- Ф60:表面粗糙度为Ra6.3μm,需进行粗镗;

6、孔Ф5:需要钻孔

参考文献

[1] 王先逵.机械制造工艺学[M].第二版.北京:机械工业出版社 2010.1

[2] 联合编写组.机械设计手册 [M]. 北京:化学工业出版社 1987.12

[3] 肖继德,陈宁平.机床夹具设计[M]. 北京:机械工业出版社2005.3

[4] 李益民.机械制造工艺设计简明手册[M]北京:机械工业出版社.2005.7

[5] 王之栎.机械设计综合课程设计[M].第二版.北京:机械工业出版社 2009.7

[6] 孙丽媛.机械制造工艺及用夹具设计指导[M]. 北京:冶金工业出版社 2002.5

[7] 章跃.机械制造专业英语[M]. 北京:机械工业出版社2002.4

[8] 徐灏.机械设计手册[M]. 北京:机械工业出版社 1991.9

[9] 杨叔子.机械加工工艺师手册[M]. 北京:机械工业出版社2002.1

[10] 朱龙根.机械零件设计手册[M]. 北京:机械工业出版社2005.8

[11] 四川大学研究所.机床夹具设计图册[M]. 北京:机械工业出版社2003.10

[12] 艾兴、肖诗纲.切削用量简明手册 [M].北京:机械工业出版社 2004.1

川公网安备: 51019002004831号

川公网安备: 51019002004831号