轴盖复合模的设计与制造设计

32页 9700字数+说明书+任务书+开题报告+4张CAD图纸【详情如下】

中期汇报表.doc

任务书.doc

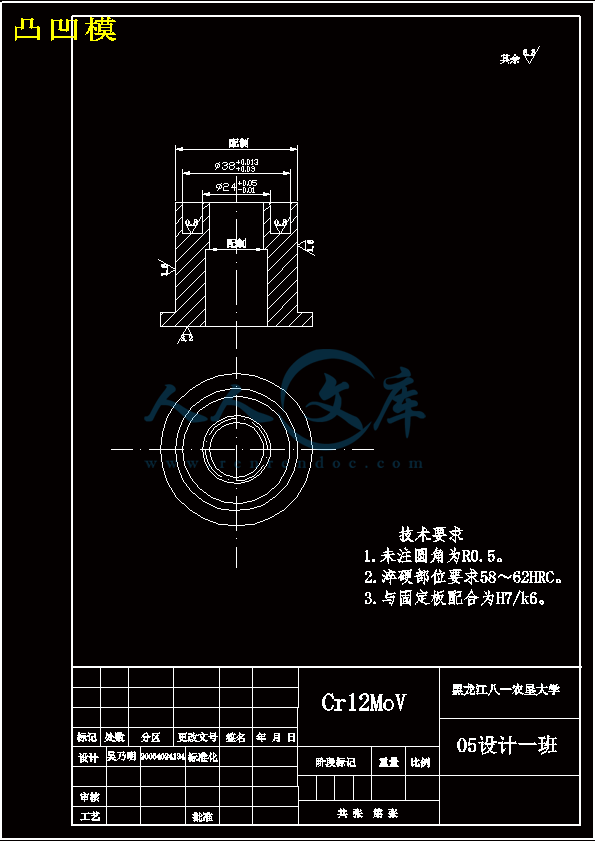

凸凹模.dwg

封皮.doc

翻边成型模.dwg

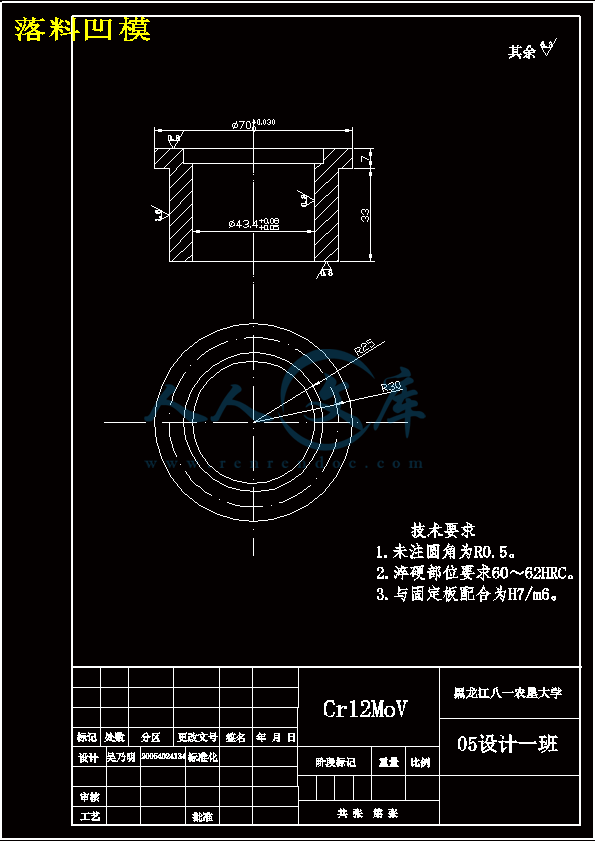

落料凹模.dwg

装配图.dwg

轴盖复合模的设计与制造设计开题报告.doc

轴盖复合模的设计与制造设计说明书 .doc

摘 要

本设计分析了轴盖零件的结构工艺性,提出了合理的成型工艺。确定合理的冲压工艺方案,零件冲压成形的方向和模具结构,并进行了工艺参数的计算,且对模具的设计、工作过程、装配、调试工艺作了阐述。模具结构合理,生产效率高,对同类零件的模具设计具有借鉴作用。.

关键词:翻边模;模具结构;工艺;成形

the design and manufacture of the shaftcup gang dies

Abstract:

This design has analyzed the journal lid components structure technology capability, proposed the reasonable formation craft.The determination reasonable ramming craft plan, the components ramming forming direction and the mold structure, and have carried on the craft parameter computation, also to the mold design, the work process, the assembly, the debugging craft has made the elaboration.The actual production proof, the mold structure is reasonable, the production efficiency is high, has the model function to the similar components mold design…

Keywords:flangingdie; mold structure; technological process; shaping

目录

摘 要I

Abstract:II

前言VI

1.冲压件的工艺分析 1

2.工艺方案的确定 2

3.工艺参数的计算 3

3.1毛坯的尺寸计算 3

3.1.1毛坯翻边预制孔的直径 3

3.1.2毛坯的直径 3

3.2排样及材料利用率的计算 4

3.3各部分工艺力的计算 5

3.3.1冲孔力计算 5

3.3.2落料力的计算 5

3.3.3翻边力的计算 6

3.3.4推件力的计算 6

3.3.5卸料力计算 7

3.4计算压力中心 7

3.5 主要工作部分尺寸计算 7

3.5.1冲孔刃口尺寸计算 7

3.5.2落料刃口尺寸的计算 9

3.5.3翻边的工作部分尺寸计算 9

4.冲压设备的选择 11

5.模具总体结构的设计 12

5.1绘制模具总体结构草图 12

5.2模具结构的设计,确定结构件的形式 13

5.2.1卸料零件计算 13

5.2.2定位零件的确定 14

5.2.3卸料装置的确定 15

5.2.4推件装置的设计 15

5.2.5顶杆的确定 15

5.2.6模柄的确定 15

5.2.7固定板的设计 16

5.2.8垫板的设计与标准 16

5.3模架的选择 16

6.模具的动作过程 17

7.模具主要零件结构设计的分析 18

7.1 冲孔凸模设计 18

7.2落料凹模的设计 19

7.3凸凹模的设计 19

7.4翻边成型模的设计 20

8.模具图样设计 21

9.模具装配与调试 23

9.1对于导柱复合模装配,应以凸凹模作为装配基准件 23

9.2模具装配过程见下页表 23

10结论 25

参 考 文 献 26

致谢 27

在冲压生产中,常常将几个单工序冲压过程集中在一副模具中完成,这种在压力机的一次工作行程中,在一副模具的同一工位同时完成两种或两种以上基本工序的模具就称为复合模具。

冷冲压是一种先进的金属加工方法,与其它加工方法(切削)比较,它有以下特点:

1.它是无屑加工 被加工的金属在再结晶温度以下产生塑性变形.不产生切屑,变形中金属产生加工硬化。

2.所用设备是冲床 冲床供给变形所需的力。

3.所用的工具是各种形式的冲模 冲模对材料塑性变形加以约束,并直接使材料变成所需的零件。

4.所用的原材料多为金属和非金属的板料。

冷冲压与其它加工方法比较,在技术上、经济上有许多优点:

1.在压床简单冲压下.能得到形状复杂的零件.而这些零件用其它的方法是不可能或者很难得到的。如汽车驾驶室的车门、顶盖和翼子板这些具有流线型零件。

2.制得的零件一般不进一步加工,可直接用来装配,而且有—定精度,具有互换性。

3.在耗料不大的情况下。能得到强度高、足够刚性而重量轻、外表光滑美观的零件。

4.材料利用率高,一般为70一85%。

5.生产率高,冲床冲一次一般可得一个零件.而冲床一分钟的行程少则几次,多则几百次。同时,毛坯相零件形状规则,便于实现机械化和自动化。

6.冲压零件的质量主要靠冲模保证.所以操作方便,要求的工人技术等级不高,便于组织生产。1.冲压件的工艺分析

由工件图看,该工件需要内外缘同时翻边,翻边高度为4mm,由计算可知最大翻边高度为=5.93mm,由此可知设计翻边时可一次翻边完成,无需拉深。由于产品批量较大,不宜采用单一工序生产,且不易保证内外缘的同心度。而用级进模结构复杂。采用复合模可一次完成落料、冲孔、内外缘翻边。

因为该工件是轴对称件,材料厚度仅为1.0mm,冲裁性能较好。为了减少工序数经对该工件进行详细分析,并查阅有关资料后,可采用复合模一次压制成形。该工艺特点是首先进行落料,再冲孔,最后翻边成形 。采用这种方法加工的工件外观乎整、毛刺小、产品质量较高,而且大大提高了生产效率。所以经分析,决定设计复合摸来完成此工件的加工。所以翻边时可一次翻边成型,无需进行拉深。

根据以上分析计算,冲压零件需要的基本工序是落料、冲孔、内翻边、外翻边。

根据以上基本工序,可拟定以下几个冲压工艺方案:

方案一:落料、冲孔同步、内翻边与外翻边同步。方案特点是内翻边与外翻边同时进行使模具制造复杂,使冲孔凹模与内外翻边凸凹模做为一体,不但节省材料,也使模具结构紧凑,并提高制造精度。

方案二:落料、冲孔、内翻边与外翻边同步。方案特点是:与第一方案相比因落料与冲孔分步进行可进小冲裁力,但降低了冲裁速度

方案三:落料、冲孔同步,内翻边、外翻边分步进行。方案特点是模具制造比较简单,模具使用寿命较高,但精度低。

分析比较以上三种方案,可以看到选用第一种方案比较合理。参 考 文 献

[1]李和平、吴霞.现代模具行业现状与发展趋势综述[J].

[2]胡兴军.我国模具业的发展及改进措施[J]. 世界制造技术与装备市场 , 2005,(01).

[3]赵昌盛,朱邦全. 我国模具材料的应用发展[J]模具制造, 2004,(11).

[4]李大鑫,张秀棉. 模具技术现状与发展趋势综述[J]模具制造, 2005,(02).

[5]洪慎章.现代模具工业的发展趋势及企业特征[J]. 航空制造技术,2003,(06).

[6]洪慎章.提高模具企业持续发展的关键措施.中国模具信息,2007.

[7]卢险峰.冲压工艺模具学[J].北京:机械工业出版社,1999.

[8]温灿华. 汽车工业与模具工业的发展[J]. 模具制造,2005.

[9]赵孟栋. 冷冲模设计.北京:机械工业出版社,1997.

[10]胡兴军.我国模具业的发展及改进措施[J].世界制造技术与装备市场 , 2005,(01).

[11]卢险峰.冲压工艺模具学[J].北京:机械工业出版社,1999.

[12]王孝培.冲压手册[M].北京:机械工业出版社.1990.

[13]陈万林. 实用模具技术[J].北京:机械工业出版社,1999.

[14]杜东福.冷冲压工艺及模具设计[J].长沙:湖南科学技术出版社,1996.

[15]孙凤勤.模具制造工艺与设备[J].北京:机械工业出版社.1999.

致谢

通过这次的模具设计,深刻感受到理论与实践相结合的重要性,使我对模具有了更深的了解,尤其是对冷冲模的发展、分类、结构组成及工作原理。实际制作模具更是一项艰难的工作,很多工作都是靠经验的,也学到了书本上是学不到的。

这段日子里,我觉得自己过的很充实。学到了很多知识,不仅掌握了许多新的知识,并且对专业知识加深了巩固,这一切都离不开老师们的指导,经常询问我们毕业设计的进展情况,以及有何困难,不断指导,在此我向导师代洪庆老师致以最真诚的感谢!

通过毕业设计虽然使我得到了很大的收获,但是对于我初学者来说,经过查阅了大部分的资料,对于真正的模具设计来说是有限的,是欠缺的。因此,在我们的设计图纸和说明书中,存在着很多不足之处,希望老师在审阅时,给予指证,帮助我们更好的进步。

川公网安备: 51019002004831号

川公网安备: 51019002004831号