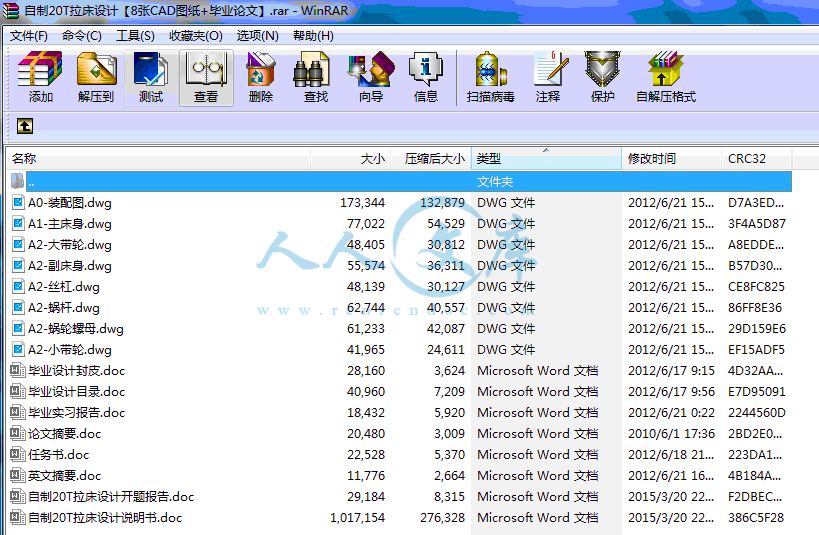

自制20T拉床设计

48页 18000字数+说明书+任务书+开题报告+8张CAD图纸【详情如下】

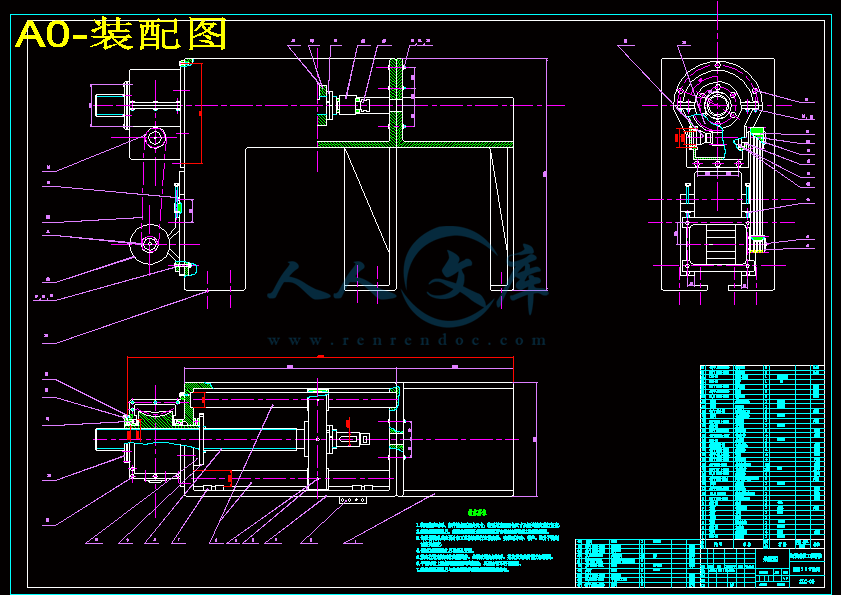

A0-装配图.dwg

A1-主床身.dwg

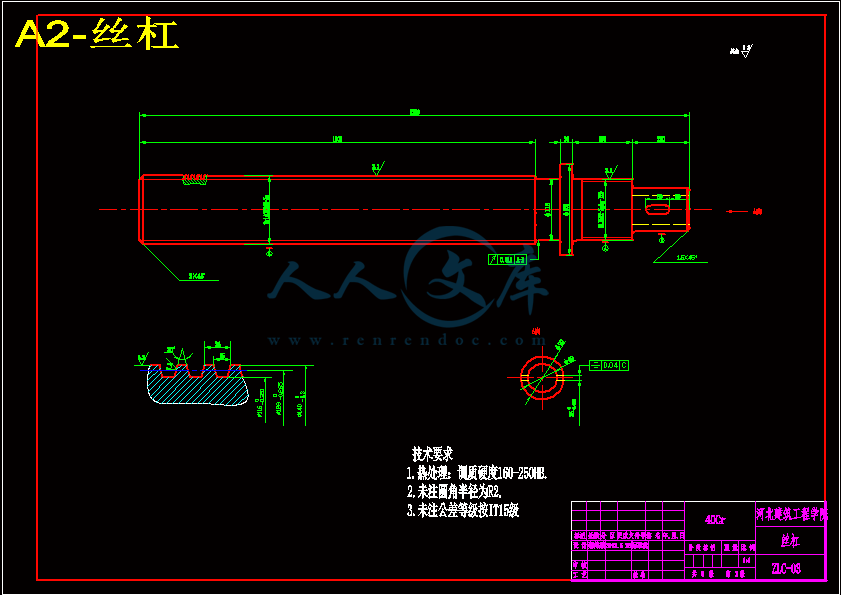

A2-丝杠.dwg

A2-副床身.dwg

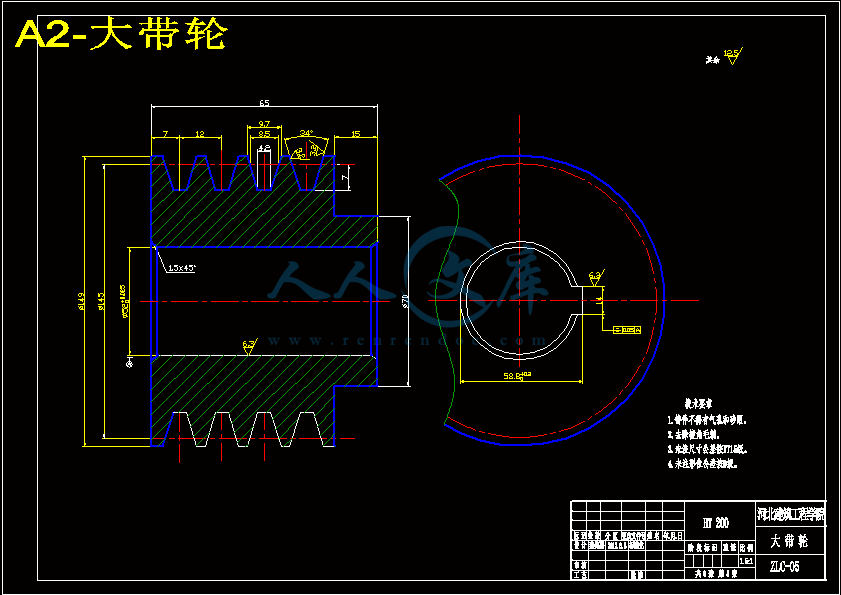

A2-大带轮.dwg

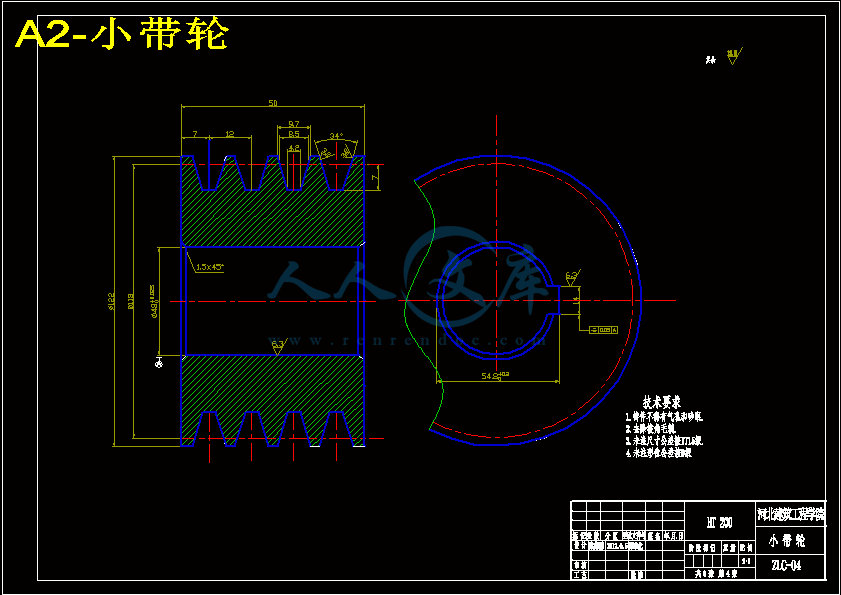

A2-小带轮.dwg

A2-蜗杆.dwg

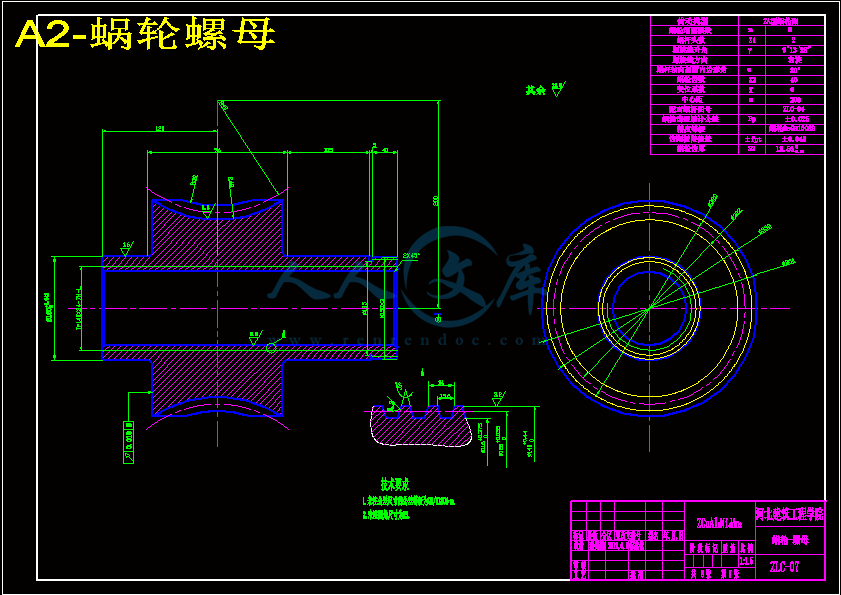

A2-蜗轮螺母.dwg

任务书.doc

毕业实习报告.doc

毕业设计封皮.doc

毕业设计目录.doc

自制20T拉床设计开题报告.doc

自制20T拉床设计说明书.doc

英文摘要.doc

论文摘要.doc

摘要

本文介绍的是自制20T拉床的设计。拉床是用拉刀加工工件各种内外成型表面的机床。拉削时机床只有拉刀的直线运动,它是加工过程的主运动,进给运动则靠拉刀本身的结构来实现。专业化的拉床也预示着它的高价位,而且有时不需要那么高的精度要求,而使用这些拉床无疑是种浪费。这就需要工厂内部自己制造一些简单的,可以完成大部分加工的拉床。而自制拉床无疑是个好的选择,它的结构很简单,用材很少可以选择一些标准件来组装,部分不是标准件的地方自己工厂内部加工制造也很容易。因而成本很低,对于中小型企业来说是最好不过的选择了。本文中的自制拉床是一种主要用于拉削零件内孔、键槽的小型机械式拉床。结构主要由床身、动力机构、传动机构、附属装置等组成。它主要是由皮带传动、蜗轮蜗杆减速器、滑动丝杠螺母传动来完成拉削工作的。本设计结构合理,生产成本低,效率高,满足工作性能,而且操作方便。

关键词:自制 拉床 蜗轮蜗杆 滑动丝杠

Abstract

This article describes the design of self-made 20T broaching machine. Broaching machine is a machine which using the pulling knife to processing various internal and external surface molding. Broaching machine only has the linear motion of the broach, which is the main movement processing, feed movement by pulling the knife is to achieve the structure itself. Specialized broaching machine also indicates that its high price, and sometimes it does not require so much high precision, and the use of these types of broaching machine is also a waste. This requires its own factory can manufacture a few simple and can finish most of the broaching processing machines. The self-made broaching machine is without doubt a good choice, its structure is very simple, very little timber ,and it can choose a number of standard parts to the assembly. Although some parts are not standard parts of their factory, the processing is also very easy. And therefore low cost for small and medium enterprises is the best choice. Broaching machine in this article is mainly used for the aperture broaching, keyway broaching. It’s composed mainly by the bed structure, power agencies, transmission, ancillary part and so on. It mainly uses the leather belt drive,worm reduction gear ,glide screw nut drive to complete the broaching work. This design has rational structure, low cost, high efficiency, good performance, and easy to operate.

Key words: self-made broaching machine worm gear glide screw nut

目录

第一章 前言 ……………………………………………………………………… 1

第二章 总体设计………………………………………………………………… 3

2.1设计任务 ……………………………………………………………………… 3

2.2 设计目的……………………………………………………………………… 3

2.3研究方法、思路 ……………………………………………………………… 4

2.4 设计题目分析 ………………………………………………………………… 4

2.5 总体布置简图 ………………………………………………………………… 5

第三章 螺旋机构的设计………………………………………………………… 7

3.1 耐磨性计算 …………………………………………………………………… 7

3.2 验算自锁条件 ………………………………………………………………… 10

3.3 校核强度 ……………………………………………………………………… 10

3.4 螺杆稳定性计算 ……………………………………………………………… 14

3.5螺杆刚度计算 ……………………………………………………………………14

第四章 带传动设计计算 ………………………………………………………… 15

4.1 设计功率 ………………………………………………………………………15

4.2选定带型 …………………………………………………………………………15

4.3带传动传动比 ……………………………………………………………………15

4.4带轮直径 …………………………………………………………………………15

4.5实际转速 …………………………………………………………………………16

4.6 带速 ………………………………………………………………………………16

4.7 轴间距设计计算 ……………………………………………………………… 16

4.8 V带的根数……………………………………………………………………… 17

4.9 单根V带的预紧力 …………………………………………………………… 18

4.10 带轮的结构尺寸 ……………………………………………………………… 18

第五章蜗轮蜗杆的设计计算 …………………………………………………… 19

5.1 蜗轮蜗杆的类型、特点………………………………………………………… 19

5.2 蜗轮蜗杆的设计计算…………………………………………………………… 21

第六章 螺母和蜗轮凸缘的强度计算 ………………………………………… 25

第七章 夹具的结构及性能分析 ……………………………………………… 27

第八章 拉床的电气控制系统的设计…………………………………………… 29

8.1 控制系统总体方案的确定 ……………………………………………………… 29

8.2 行程开关 ………………………………………………………………………… 29

8.3 主控制系统………………………………………………………………………30

第九章 轴承的选择与计算 ………………………………………………………31

9.1轴承的选择 ………………………………………………………………………31

9.2 轴承的构造 ………………………………………………………………………31

9.3 轴承的类型 ………………………………………………………………………32

9.4 滚动轴承选型和校核 ……………………………………………………………33

9.5 滚动轴承的寿命计算 ……………………………………………………………35

第十章 传动、减速装置的润滑…………………………………………………37

第十一章 轴的校核 ……………………………………………………………… 40

第十二章 机架的分析与设计……………………………………………………41

11.1 机架的分类 ……………………………………………………………………41

11.2 机架的设计准则 ………………………………………………………………42

11.3 机架设计的一般要求 …………………………………………………………43

11.4 机架设计步骤 …………………………………………………………………44

11.5机架的结构选择 ……………………………………………………………… 45

11.6 机架选用的材料……………………………………………………………… 46

毕业设计小结 ……………………………………………………………………… 47

参考文献 …………………………………………………………………………… 48

第二章 总体设计

2.1设计任务

本毕业设计课题任务的内容:自制20T拉床的设计。自制20T拉床设计是一种主要用于拉削零件内孔、键槽的小型机械式拉床。结构主要由床身、动力机构、传动机构、附属装置等组成。

本设计要求达到结构合理,生产成本低,效率高,满足工作性能,而且操作方便的目的。

2.2设计目的

1.培养学生综合应用所学理论知识和技能,分析和解决机械工程实际问题的能力,熟悉生产技术工作的一般程序和方法。

2.培养学生懂得工程技术工作所必须的全局观念、生产观念和经济观念,树立正确的设计思想和严肃认真的工作作风。

3.培养学生调查研究,查阅技术言文献、资料、手册,进行工程计算、图样绘制及编写技术文件的能力。

2.3主要内容、研究方法、研究思路

(1)设计任务:自制20T拉床的设计计算

(2)技术要求:额定拉力20吨,

(3)工作要求:额定拉力20T,结构主要由床身、动力机构、传动机构、附属装置等组成。本设计要求达到结构合理,生产成本低,效率高,满足工作性能,而且操作方便的目的

(4)设计要求:设计说明书不少于2万字;工程绘图量不少于折合成图幅为A0号的图纸3张;用计算机进行设计、计算与绘图一般不少于2/3;查阅文献15篇以上,翻译与课题有关的外文资料,译文字数不少于3000字。

研究方法: 设计任务书为基础,翻阅,查找工具书为辅,比较国内外在机械式拉床设计方面的优点及缺陷,在设计时借鉴和注意。

研究思路:先从大局着手,兼顾细节。首先明确设计任务,由相关的任务书和工具书确定设计的传动方案并确定其结构形式;其次,查找主要技术参数,明确设计原则,由相关的公式进行轴及各类零件的强度,稳定性及寿命的校核计算;第三,进行机架的设计,包括床身,加紧装置形式的明确和对其强度,刚度,稳定性的校核计算。最后,全面分析设计结果是否符合设计要求,完善各个细节。

根据前面的准则和要求,进行机架结构的选择仍是一个复杂的过程。对结构形式、构件截面和特点构造等均需要结合具体的情况进行仔细的分析。对结构方案要进行技术经济比较。由于各种设备有不同的规范和要求,制定统一的机架结构选择方法较困难。但是,可以利用结构力学的知识提出下列一般的规则。这些规则是为了节约材料在选择结构形式时应遵守的一般规律。

(1)结构的内力分布情况要于材料的性能相适应,以便发挥材料的优点。轴力较弯矩能更充分的利用材料。杆件受轴力作用时,截面上材料的应力分布是均匀的,所有材料都得到充分利用。但在弯矩作用下截面上的应力分布是不均匀的,所以材料的利用不够经济。

机械结构中许多构件所受的载荷都是垂直于杆轴的方向作用的。弯矩沿杆长变化很迅速。有垂直载荷处,弯矩曲线有曲率,且曲率与载荷密集度成正比。最大的弯矩常限于一小段内,在较长段内材料不能充分利用,这是弯曲构件不经济的另一个原因。

这个规则的一个明显的例子就是衍架的使用材料较梁更为经济,梁所以常用于小跨结构是因为构造的简单和制作的便利。在大跨的结构中,衍架是更经济的形式。

(2)结构的作用在于把载荷由施力点传到基础。载荷传递的路程愈短,结构使用的材料愈省。

(3)结构的连续性可以降低内力,节省材料。

11.6 机架常用的材料

材料的选用,主要是根据机架的使用要求,多数机架形状较复杂,故一般采用铸造,由于铸铁的铸造性能好、价格低廉、吸振性能好,所以应用最广泛。重型机架常采用铸钢,当要求重量轻时,可以用铸造或压铸铝合金等轻金属铸造。焊接机架具有制造周期短、重量轻和成本低等优点,故在机械制造业中,焊接机架日益增多。焊接机架主要有钢板、型钢或铸钢件等焊接而成。有的机架则宜用 非金属材料。考虑到本设计为自制拉床要求成本低,且工作时应力不高,故本设计中采用铸铁做机架。

参考文献

【1】陈 全,臧 炜.工 业 锅 炉 2005 年第3 期(总第91 期)中图分类号:TK226 文献标识码:B

【2】曹正明. 机械工程材料手册.机械工业出版社,1992

【3】徐灏.新编机械设计师手册. 机械工业出版社,1990

【4】相瑜才,孙维连.工程材料及机械制造基础. 机械工业出版社,1995

【5】濮良贵,纪名刚.机械设计.西北工业大学出版社,2000

【6】张增.专业装备机械基础.北京工业大学出版社,1990

【7】董刚,李建功,潘风章.机械设计. 机械工业出版社,1992

【8】刘鸿文.材料力学.高等教育出版社,1999

【9】第一机械工业部设计研究总院.动力机器基础设计手册.中国建筑工业出版社,1990

【10】成大先主编.机械设计图册.北京:化学工业出版社,1997

【11】赵如福主编.金属机械加工人员手册(第三版).上海科学技术出版社,1990

【12】陆玉 何在洲 佟延伟主编机械设计课程设计(第三版).北京机械工业出版社,1999

【13】饶振刚 王勇卫编著.滚珠丝杠副及自锁装置.北京:国防工业出版社,1990

【14】孙恒 陈作模主编.机械原理(第六版) .北京:高等教育出版社,2001

【15】刘坚 莫秀群.机械加工设备.北京:机械工业出版社,2006

【16】陈雪瑞.金属切削机床概论.山西:山西科学教育出版社,2003

川公网安备: 51019002004831号

川公网安备: 51019002004831号