电热茶壶底注塑模设计

31页 10000字数+说明书+18张CAD图纸【详情如下】

3拉料杆A3.dwg

4推管A3.dwg

5动模板A2.dwg

6推件板A2.dwg

7定模板A2.dwg

9浇道口A3.dwg

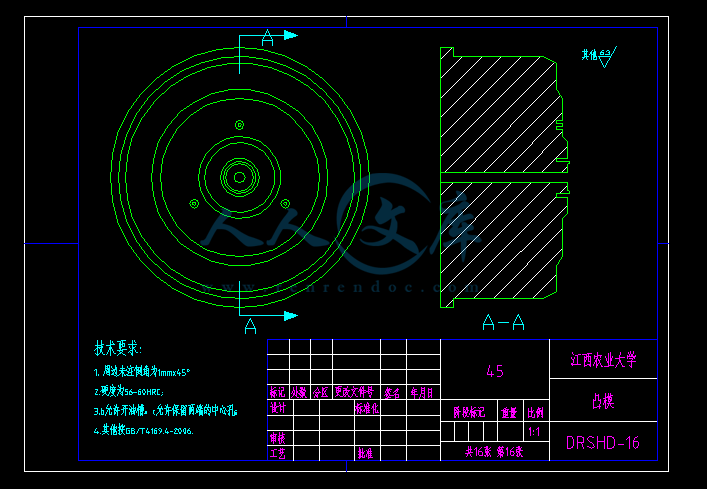

凸模A4.dwg

定模座板A2.dwg

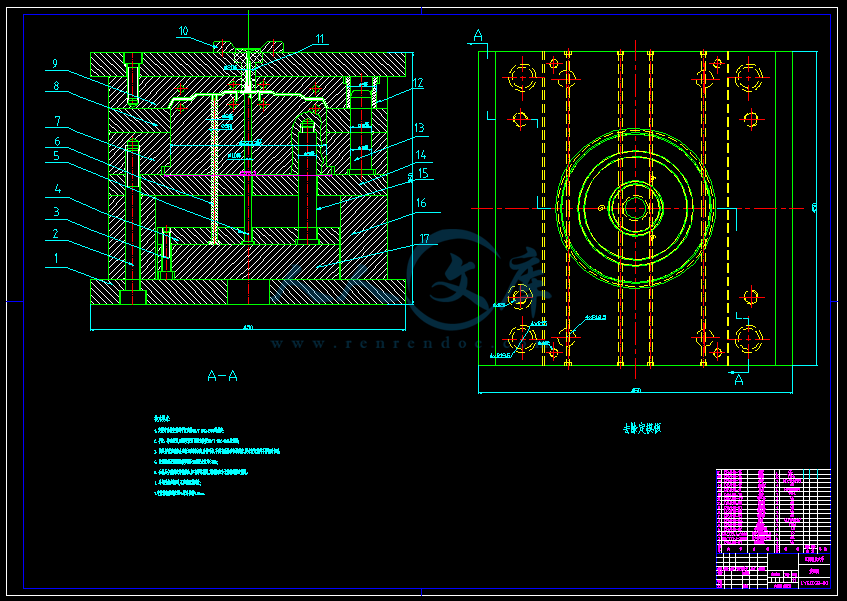

总装图A0.dwg

电热茶壶底注塑模设计说明书.doc

电热茶壶底零件图.dwg

10导套A3.dwg

11导柱A4.dwg

12支承板A2.dwg

13推杆A3.dwg

14垫块A3.dwg

15推板A2.dwg

1动模座板A2.dwg

2推板固定板A2.dwg

摘要

通模具按制造的产品分类,可以分为塑料模具(又分为注塑模具、铸压模具和吹塑模具)、冲压模具、铸造模具、橡胶模具和玻璃模具等。其中,尤以注塑模具和冲压模具用途广、技术成熟、占据的比重大。过对电器支架工艺的正确分析,设计了一副一模一腔的塑料模具。详细的叙述了模具成型零件包括型腔、型芯等设计,重要零件的工艺参数的选择与计算,浇注系统、冷却系统以及其它结构的设计过程,模架的选择原则。并利用PRO/E中的Plastic Advisor(塑料顾问)对设计完成的塑料模具进行了塑料流动分析。

关键词: 注塑模具;PRO/E;CAD

Abstract

Die by manufacturing the product category, can be divided into plastic molds (also divided into injection mold, pressure die casting and blow mould), stamping dies, die casting, rubber molds and mold, and other glass. Among them, especially injection molds and stamping die-use, technological maturity, which hold the majority.

A set of mould with one module and one cavities had been designed through the correct analysis of the technology of a toy’S top crust in the graduate design.The design and machining technology process of its molding part including the concave moulding plate、the protrude moulding plate、the moveing mould plate、the fix mould plate、the moulding seat,the choice and calculation of technology parameters of the importent part,the design process of extrusion outfit,inject system and other makeup were specified in detail,mode-choice principles .The plastic material flow analysis was also done using Plastic Adivisor of Pro/E .

Key words: injeetion mould;Pro/E;CAD

目 录

第一章 绪论3

1.1 塑料成形模具在加工工业中的地位3

1.2 塑料模具的发展趋势4

1.3 CDA/CAE/CAM 在塑料模具中的运用4

第三章 设计方案及参数的确定9

3.1 注塑机的确定9

3.2 浇注系统设计10

3.2.1 主浇道设计11

3.2.2 冷料穴的设计12

3.2.3 分流道的设计13

3.2.4 浇口的设计13

3.4 排气系统的设计15

3.5 冷却系统的设计16

第四章 模具的结构设计16

4.1 成型零件的设计16

4.2 动、定模的工作尺寸计算17

4.2.1 型芯设计17

4.2.2 型腔设计18

4.2.3 粗糙度设计18

4.2.4 X——综合修正系数设计19

4.2.5 形体尺寸公差设计19

4.3 机构的设技20

4.3.1 推出机构的设计20

4.3.2推杆(复位杆)的设计20

4.3.3 导向机构的设计21

4.3.4 拉料杆的设计22

4.4 注射模标准模架的设计23

4.4.1 模架设计23

4.4.2 动模板的设计24

4.4.3 定模板的设计24

4.4.4 定模座板设计25

4.4.5 动模座板设计26

4.4.6 垫块设计26

4.5 模具的整体设计29

参考文献31

致谢31

1.3 CDA/CAE/CAM 在塑料模具中的运用

随着塑料工业的飞速发展,塑料注射模传统的手工设计与制造已无法适应当前的形势。实践表明,缩短模具设计与制造周期提高塑料制造精度与性能的正确途径之一是采用 CAD/CAE/CAM 技术。80年代以来,注 射模 CAD/CAM 技术已从实验室研究阶段进入了实用化阶段,并在生产中取得了明显的经济效益。21 世纪已进入通讯时代,像手机这样的高端通讯产品,更新换代的周期越来越短,对产品外观、功能要求越来越苛刻,相应地对模具设计制造的周期、质量、成本的要求也越来越高,因此应用 CAD/CAE/CAM 技术必将带来巨大的经 济效益。

在国外,70年代末期CAD技术就大量的应用在塑料机械工业中。首先是在模具设计和制造部门。目前国外的模具CAD/CAM/CAE 技术已经达到相当高的水平。据前西德联邦贸易部在1981年的报导,西德 25%的模具 是采用 CAD/CAM 技术设计和生产的。美国塑料行业的 CAD/CAM 技术的发展也极为迅速,其CAD软件销售量以每年30%的增长率上升。英国67%的塑料模具是用CAD技术设计的。MOLDFLOW软件是世界上第一套塑料模具CAD软件,是澳大利亚 MOLDFLOW公司于 1976 年推出的。目前 MOLDFLOW 已经发展得比较完善,实现了对注塑过程的模拟、设计原理的应用和精确计算,并逐步优化模拟过程,使设计工程师在产品设计阶段可以在计算机上“制造”塑料产品,并能灵活地适应市场需求的变化。塑料模具 CAD/CAE/CAM 的应用带来了巨大的社会效益,据报导,美国 Protetype &Plastic Mold 公司采用了 Computool 公司的 CAD/CAE/CAM 系统后,一年内生产效率提高了一倍,节省了35%的准备时间,制造周期平均缩短了30%,材料节省了10%,模具成本降低了 10%~30%。国内部分科研单位、大专院校也在塑料行业开展了 CAD/CAE/CAM 技术的研制和开发工作。华中理工大学国家重点实验室研制成功了“实用化注塑模 CAD/CAE/CAM 微机系统 HSC1.1”;北京化工学院进行了注塑冲模过程计算机仿真;其他部分企业科研单位也做了一些探讨工作,并且收到了一定的经济效益。

近年来,随着计算机硬件和软件技术的迅猛发展,CAD/CAM 技术的发展和应用越来越普遍,出现了很多可以用于注塑模 具 设计和制 造的软件,其中 PRO/ENGINEER 技术近年来在中国应用的最广泛的模具设计软件之一。由于模具和制造之间的关系密切,可以说,制造是设计的延续。而采用人工设计方法比较迟缓,不可能实现模具设计与制造一体化,也不可达到优化设计的要求。实践证明,模具CAD/CAM 技术是当代最合理的模具生产方式。模具生产也将可以实现高度标准化、通用化和系统化,有利于采用先进设计与制造技术,使模具越做越精,同时,有利于缩短生产周期,降低生产费用。为了适应市场激烈竞争的需要,不断提高模具设计计制造的质量,进而改善注塑产品的外观品质、尺寸精度,降低成本,缩短交货期,提高效率,CAD/CAE/CAM 技术的进展正是适应这种需要而得以不断完善和发展,必将在塑料注塑模具的领域内得到更加广泛的应用。模具由以下部份组成:成型零部件,合模导向机构,浇注系统,推出机构,加热和冷却系统,排气系统,要保证生产出合格的产品,各组成部份都应满足设计的技术要求。

为了保证塑件的质量与模具的寿命要求,各组成部分应满足以下技术要求:

成型部位及分型面:型面粗糙度及尺寸形状,型腔与型空间尺寸,脱模斜度必须达到设计的要求;分型面光滑平整,棱边清晰;镶件组合等符合质量要求,固定结合部分配合严密,不得有间隙;凹凸模组合后应保持间隙一致,塑件同一表面由上下模或两半模成型时错位应在允许的范围内。

顶出系统:顶出时动作灵活轻松,顶出行程满足要求,各顶出件无晃动,窜动;顶出杆等在塑件上残留的痕迹应在塑件要求范围内(一般允许高出型面0.1mm);复位可靠正确,复位杆卅复位系统装配正确,一般应低于型面0.02~0.05mm。

导向系统:导柱,导套垂直度为100mm:0.02mm,导套内外孔同轴度0.01mm;滑动灵活,无松动及吸死现象;保证导向部位和各零件相对位置;导柱,导套轴线对模板垂直度公差为100mm:0.02mm。

浇注系统:主浇道,分浇道,进料口的尺寸、形状、糙度等均应符合要求;流道平直,圆滑连接,无死角,缝隙,坑;浇口套的主流道,加工粗糙度,加工痕迹应有利于塑料流动及浇注系统脱模;不得有与注射横喷嘴R吻合的侧坑,进料端口孔不得有影响脱模的倒锥。

模具各零部件的加工应保证精度要求,导柱、导套应保证同轴度要求;加工导柱,导套孔时应同时加工,以保证同轴度要求,其它有同轴度要求的孔都采用同时加工的方法。

模具在装配时应保证各零件的准确位置精度,模具上、下平面的平行度误差不大于0.05mm;相邻零件或相邻单元之间的配合与连接均需按装配工艺确定的装配基准进行定位与固定,以保证其间的配合精度和位置精度。

参考文献

[1] 高军、李熹平. 注塑模成型工艺分析及模具设计指导. 北京:化学工业出版社,2009

[2] 屈华昌. 塑料成型工艺与模具设计.北京:高等教育出版社,2006

[3] 申树义、高济. 塑料模具设计.北京:机械工业出版社,2002

[4] 王树勋、邓庾厚. 典型注塑模具结构手册.北京:中南工业大学出版社,2004

[5] 冯炳亮. 模具设计与制造简明手册.上海:上海科学技术出版社,2002

[6] 廖念钊. 互换性与技术测量.北京:中国计量出版社,1994

[7] 唐深玉. 挤出模与塑料模设计优化手册.北京:机械工业出版社,1996

[8] 陈锡栋、周小玉. 实用模具技术手册.北京:机械工业出版社,2002

[9] 付丽、张秀棉. 塑料模具技术制造于应用实例.北京:机械工业出版社,2002

[10]余桂英﹑郭纪林. AutoCAD2006基础实用教程.大连:大连理工出版社,2003

[11]杨明忠、朱家诚. 机械设计.武汉:武汉理工大学出版社,2002

[12]曾志新、吕明. 机械制造技术基础.武汉:武汉理工大学出版社,2005

[13]王先奎. 机械制造工艺学.上海:上海交通大学出版社,2004

[14]谭建荣、张树有. 图学基础教程.北京:高等教育出版社,1999

[15]张磊、谢龙汉、朱圣晓.Pro/ENGINEER Wildfire4.0模具设计实例图解.北京:清华大学出版社,2008

[16] 夏巨谌、李志刚.中国模具设计大典(电子版).中国机械工程学会.

[17]孙玉芹、孟兆新.机械精度设计基础.科学出版社,2003

[18]金涤尘、宋放之.现代模具制造技术.北京:机械工业出版社,2001

川公网安备: 51019002004831号

川公网安备: 51019002004831号