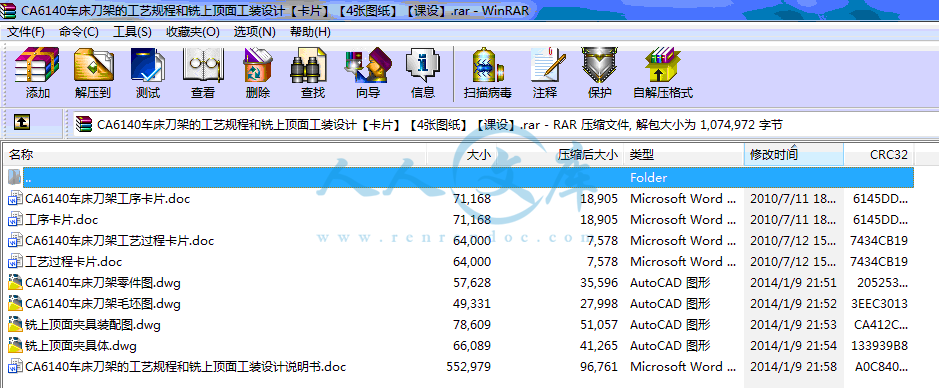

CA6140车床刀架的工艺规程和铣上顶面工装设计

26页 5600字数+说明书+工艺过程卡片+工序卡片+4张CAD图纸【详情如下】

CA6140车床刀架工序卡片.doc

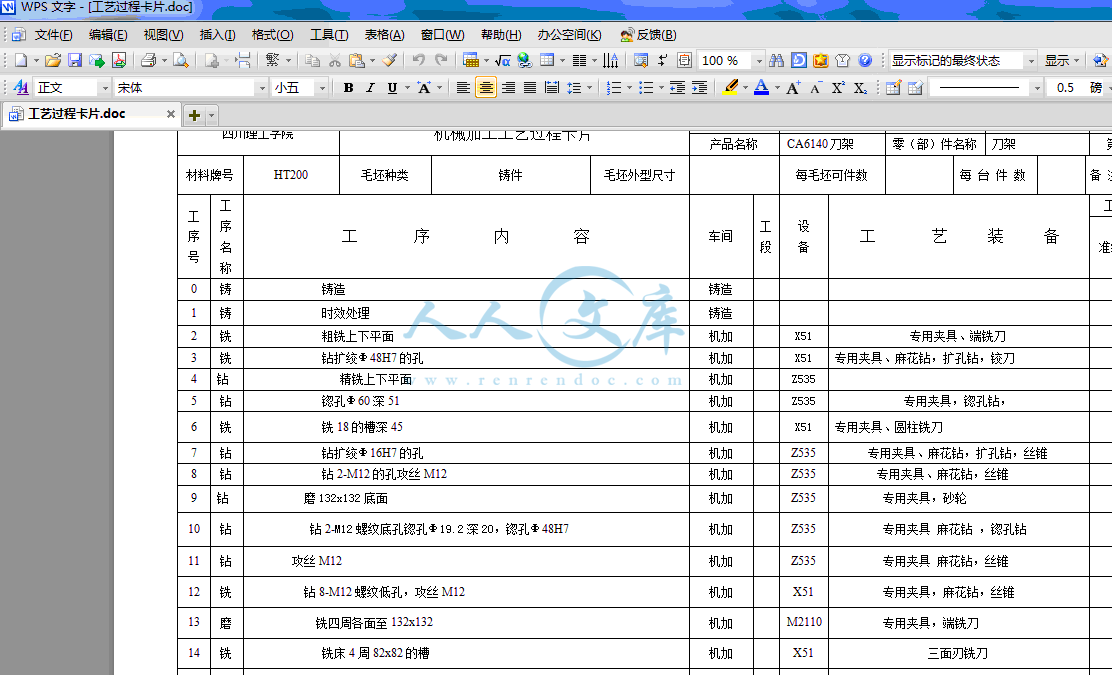

CA6140车床刀架工艺过程卡片.doc

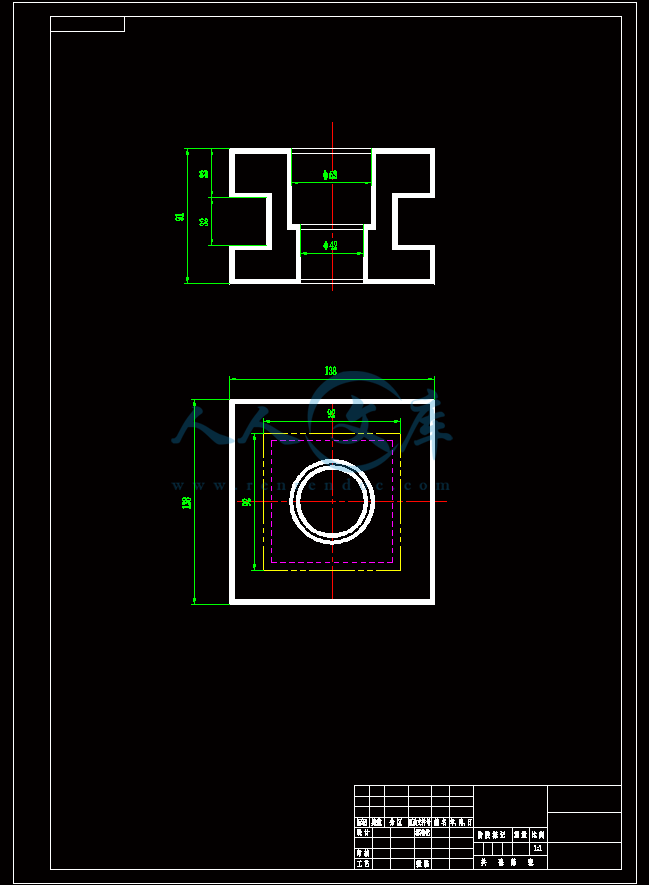

CA6140车床刀架毛坯图.dwg

CA6140车床刀架的工艺规程和铣上顶面工装设计说明书.doc

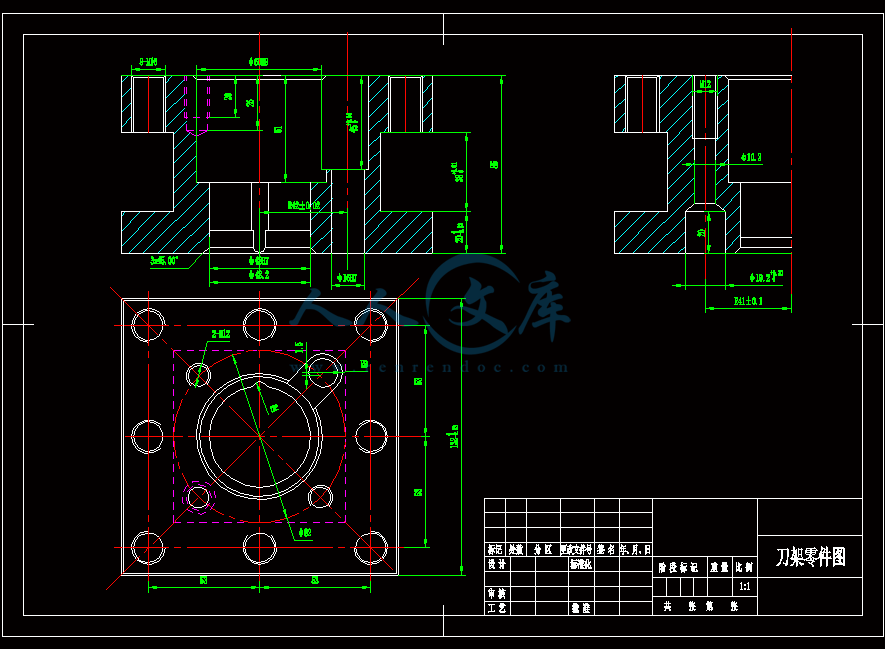

CA6140车床刀架零件图.dwg

工序卡片.doc

工艺过程卡片.doc

铣上顶面夹具体.dwg

铣上顶面夹具装配图.dwg

目 录

序言…………………………………………………………………1

一. 零件分析 ……………………………………………………2

1.1 零件作用 ………………………………………………2

1.2零件的工艺分析 …………………………………………3

二. 工艺规程设计…………………………………………………4

2.1确定毛坯的制造形式 ……………………………………4

2.2基面的选择传 ……………………………………………5

2.3制定工艺路线 ……………………………………………8

2.4机械加工余量、工序尺寸及毛坯尺寸的确定 …………11

2.5确定切削用量及基本工时………………………………14

三 夹具设计……………………………………………………16

3.1问题的提出………………………………………………16

3.2夹具设计…………………………………………………17

3.3切削力及夹紧力计算……………………………………18

3.4定位误差分析……………………………………………19

3.5夹紧误差…………………………………………………20

3.6夹具设计及操作简要说明………………………………21

总 结………………………………………………………………23

参考文献 …………………………………………………………24

零件的分析

零件的作用

刀架的作用,待查

1.2 零件的工艺分析

支架有2组加工面他们没有位置度要求。

这2组加工面的分别为

1,以底面为基准的加工面,这组加工面包括,φ48,Φ60H9,Φ16H9的孔,

2:以φ48,Φ16孔为基准的加工面,这组加工面主要包括各个螺纹孔的端面,M10的螺纹孔,φ11孔和3mm和各个槽

二. 工艺规程设计

确定毛坯的制造形式

零件的材料为HT15—33,根据生产纲领以及零件在工作过程中所受的载荷情况,选用砂型机铸造。

基面的选择的选择

基面的选择是工艺规程设计中的重要工作之一。基面选择的正确合理,可以使加工质量得到保证,生产率得到提高。否则,加工工艺过程中会问题百出。

粗基准的选择:对刀架这样的零件来说,选择好粗基准是至关重要。以零件的上端的不加工平面作为粗基准。

精基准的选择:根据基准重合原则,选取孔及一端面作为精基准。

制定工艺路线

制订工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证。通过仔细考虑零件的技术要求后,制定以下两种工艺方案:

方案一

工序Ⅰ:铸造。

工序Ⅱ:时效处理

工序Ⅲ:粗铣上下平面

工序Ⅳ:钻扩绞Φ48H7的孔

工序Ⅴ:精铣上下平面

工序Ⅵ:锪孔Φ60深51

川公网安备: 51019002004831号

川公网安备: 51019002004831号