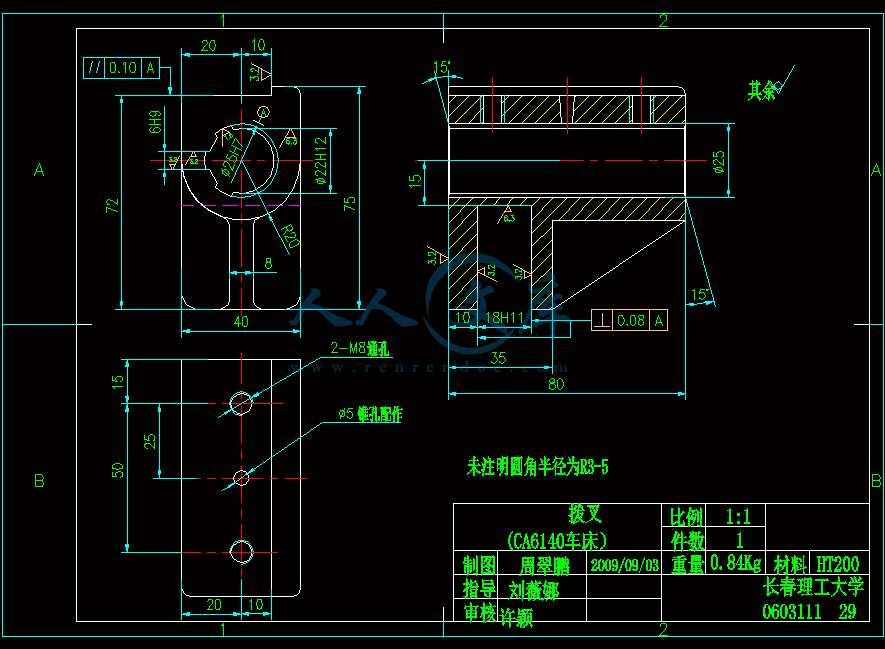

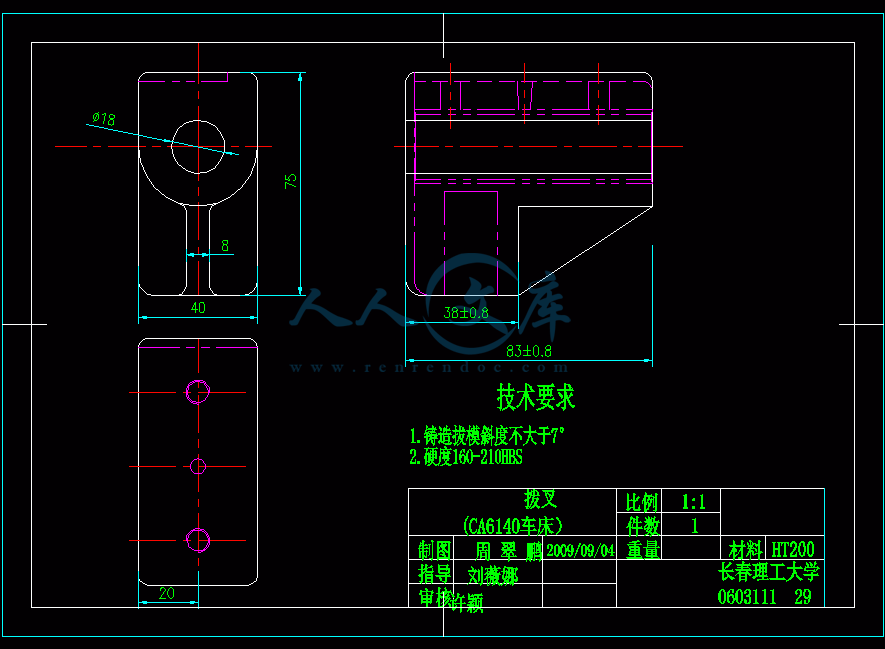

CA6140车床拨叉831003零件的机械加工工艺规程及钻孔Φ25H7夹具设计

22页 5500字数+说明书+工艺综合卡片+6张CAD图纸【详情如下】

CA6140车床拨叉831003零件的机械加工工艺规程及钻孔Φ25H7夹具设计.doc

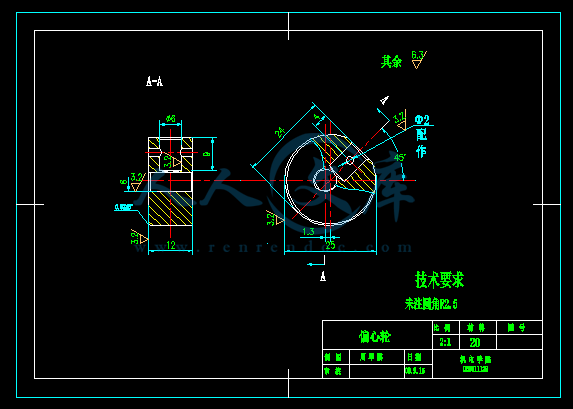

偏心轮.dwg

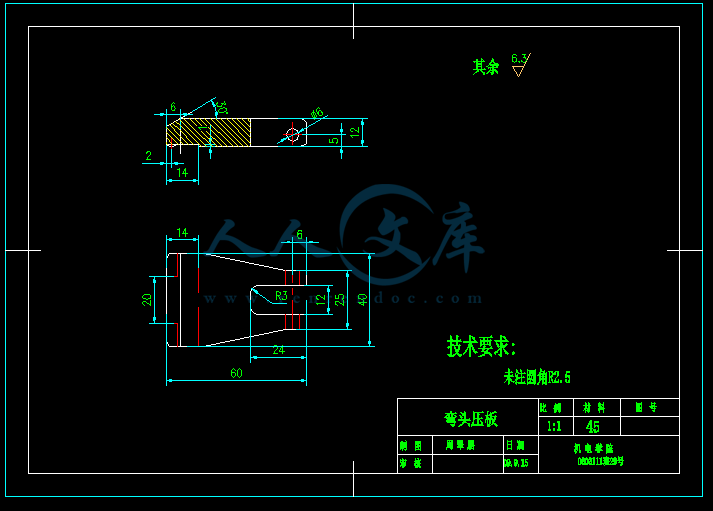

压板.dwg

夹具装配图.dwg

工艺综合卡片.dwg

拨叉毛坯图.dwg

拨叉零件图.dwg

说明书封皮.doc

序 言

在学完大学的全部基础课、技术基础课以及大部分专业课的基础上,我们进行了机械制造技术基础课程设计。这是我们在进行毕业设计之前对所学各课程的一次深入的综合性总复习,汇总了所学的专业知识。在理论与实践上有机结合,使我们对各科的作用更加深刻的熟悉与理解,并为以后的实际工作奠定坚实的基础!

在些次课程设计中我主要是设计CA6140拨叉的机械加工工艺规程以及铣削加工时的夹具。在此次课程设计期间查阅了大量的书籍,并且得到了有关老师的悉心指点。

由于能力所限,设计尚有许多不足之处,恳请各位老师给予指教。

一、零 件 的 分 析

(一)零件的作用

题目所给的零件时CA6140车床的拨叉(见附图1——零件图),它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求进行工作。

(二)零件的工艺分析

CA6140拨叉共有两组加工表面。现分析如下:

1.拨叉大端平面的加工

2.以花键孔的中心线为基准的加工面

这一组面包括?25+0.0250 mm的六齿方花键孔、?22+0.210 mm花键底孔两端的150倒角、距花键孔轴线22mm的平面和拨叉下端的18+0.110 mm的槽。

二、工 艺 规 程 设 计

(一)确定毛坯的制造形式

零件材料为HT200。因为零件为大批量生产,而且零件的轮廓尺寸不大,故可采用铸造成型。这从提高生产率、保证加工精度上考虑,也是应该的。

(二)基面的选择

基面选择是工艺规程设计中的重要工作之一。基面选择得正确与合理,可以使加工质量得到保证,生产率得到提高。否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大批报废,使生产无法正常进行。

1.粗基准的选择。对于零件而言,尽可能选择不加工表面为粗基准而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准。所以选择右端R20的端面为粗基准。

2.精基准的选择。精基准的选择有利于保证加工精度,并使工件装夹方便。在选择时,主要应该考虑基准重合、基准统一等问题。当设计基准与工序基准不重合时,应该进行尺寸换算。本零件精基准选择为花键孔。

(三)制定工艺路线

制定工艺路线的出发点,应该是使零件的几何形状、尺寸精度以及位置精度等技术要求能得到合理的保证。在生产纲领已确定为大批生产的条件下,可以考虑采用万能性机床配以专用夹具,并尽量使工序集中来提高生产率,除此以外,还应当考虑经济效果,以便使生产成本尽量下降。

根据工序先后顺序的安排原则:

(1)先加工定位基面,再加工其他表面。

(2)先加工主要表面,后加工次要表面。

(3)先安排粗加工工序,后安排精加工工序。

(4)先加工平面,后加工孔。

加工路线确定如下:

工序I 车拨叉大端端面,以右端R20的端面为粗基准,选用C620-1车床加以四爪卡盘。

工序II 钻、扩花键孔底,保证尺寸?22+0.210 mm,选用Z525型立式钻床及专用钻模加以四爪卡盘。

工序III 倒角15°,选用Z525型立式钻床加以专用夹具。

工序IV 拉花键孔,保证尺寸?25+0.0250 mm,利用花键内孔底、拨叉左端面为定位,选用L6120卧式拉床加工加以专用夹具。

工序V 粗、精铣顶面,利用花键孔定位,选用X61W万能铣床加以专用夹具。

工序VI 铣底面槽,保证尺寸18+0.110 mm,选用X61W万能铣床加以专用夹具。

川公网安备: 51019002004831号

川公网安备: 51019002004831号