立式铣床立铣头设计【优秀立式铣床设计+9张CAD图纸】

【57页@正文30000字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】.bat

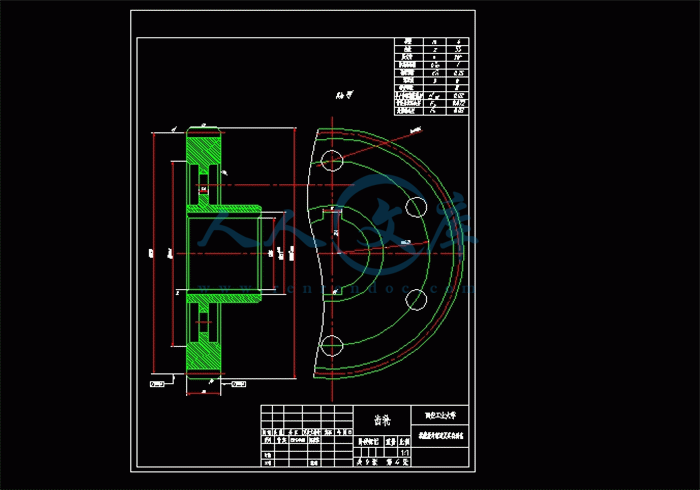

主轴零件图.dwg

传动系统图.dwg

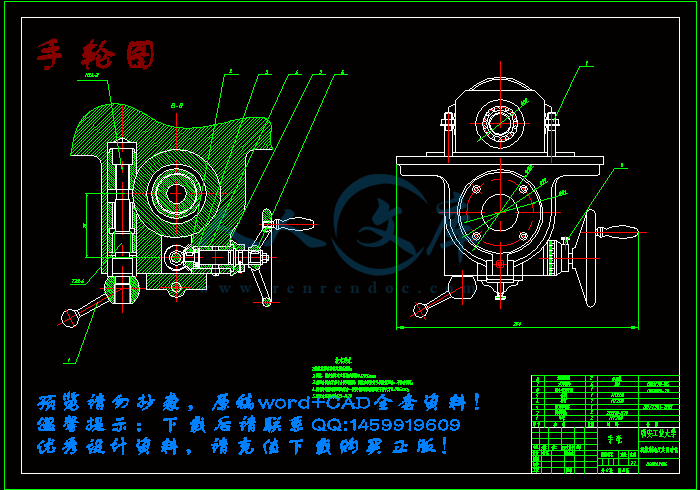

手轮图.dwg

立式铣床立铣头设计正文.doc

立铣外观图.dwg

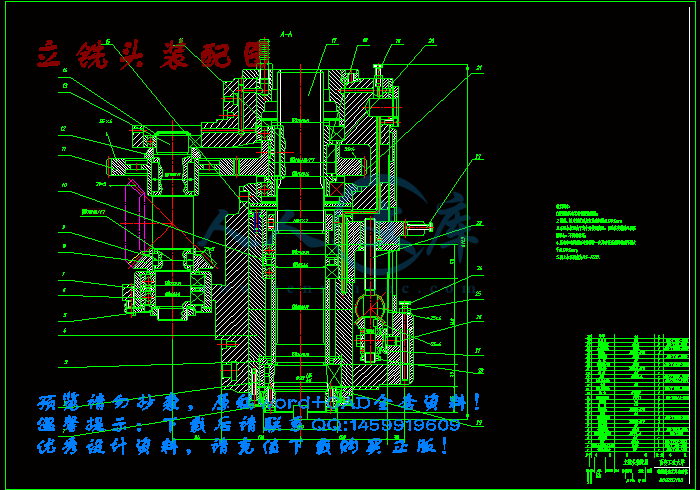

立铣头装配图.dwg

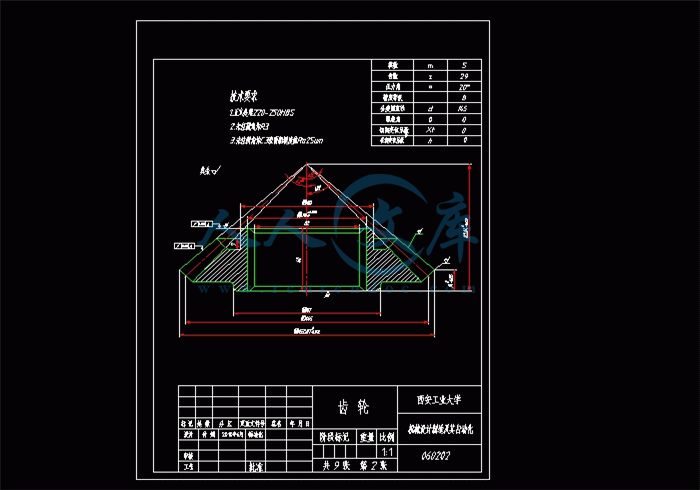

齿轮.dwg

立式铣床立铣头设计

摘 要

随着制造业的发展,高速度、高效率、高精度和高刚度已经成为当今机床发展的主要方向。为了满足当前机床市场的需要,铣床已经成为了当今机械行业一个重要的发展趋势,特别是在工业制造,加工过程中有着举足轻重的地位。在各式各样的机床中,立式铣床有着独特的加工对象。主要是对大型的平面、沟槽等进行铣削。在对铣床的研究中达到了一定的水平,从而铣床的主要配件立铣头的研究在一定程度上也达到了空前的规模。通过以往的加工经验可以对立铣头的研究在一定程度上有所改进,铣床主轴是靠齿轮进行传动的。铣床铣头的转动方式有多种多样,每种机床铣头的形式都不尽相同。立铣头的传动方式也是多种多样,立铣头主轴传动系统采用齿轮传动,传动形式采用集中式传动,主轴变速系统采用多联滑移齿轮变速。齿轮传动具有传动效率高,结构紧凑,工作可靠、寿命长,传动比准确等优点,齿轮机构是现代机械中应用最广泛的传动机构,用于传递空间任意两轴或多轴之间的运动和动力。现在的工业发展对铣削有了更加苛刻的要求,高精度、高速度、高效率、复合型、智能型等是今后发展的主要趋势。

关键词:铣床;齿轮传动;传动系统图;立铣头

目 录

摘 要I

AbstractII

1 绪论1

1.1课题研究的目的及意义1

1.2国内外机床的发展现状1

1.3机床的发展趋势3

1.4 目前铣床方面存在的一些问题4

1.5立式升降台铣床其主要组成部分5

1.5.1 铣头5

1.5.2 主轴5

1.5.3 工作台5

1.5.4 床鞍5

1.5.5 升降台6

1.6 立铣头结构6

2 总体设计7

2.1 立铣头的功能分析7

2.2 方案的提出7

2.3详细的设计10

2.3.1分析拟定传动方案10

2.3.2选择电动机11

2.4进给转速图和传动系统图的设计12

2.4.1设计步骤12

2.4.2确定极限转速13

2.4.3确定公比13

2.4.4求出主轴转速级数13

2.4.5绘制转速图13

2.4.6应该注意的问题14

2.5铣削三要素与计算14

2.5.1铣削三要素14

2.5.2进给量14

2.5.3 背吃刀量和侧吃刀量14

2.5.4切削深度14

2.5.5 切削层宽度15

2.5.6切削层面积15

2.6铣削用量的选择15

2.6.1铣削用量的选择原则15

2.6.2 铣削吃刀量的选择16

2.7 切削液16

2.7.1 切削液的作用16

2.7.2切削液的加注方法17

2.8铣床加工误差、故障分析及排除方法17

2.9铣床及其刀具的介绍18

2.9.1 铣床的介绍18

2.9.2 铣刀的名称与用途21

3 主轴的设计23

3.1 主轴的基本要求23

3.1.1 旋转精度23

3.1.2 刚度23

3.1.3 抗振性24

3.2 主轴组件的布局26

3.2.1适应刚度和承载能力的要求26

3.2.2 适应精度的要求27

3.2.3 适应结构要求27

3.2.4 适应经济性要求27

3.3 主轴结构的初步拟定27

3.4 主轴的材料与热处理28

3.5 主轴的技术要求29

3.5.1轴颈29

3.5.2 内锥孔29

3.6 主轴结构图29

3.7 主轴组件的润滑和密封29

3.7.1主轴组件的润滑29

3.7.2 主轴组件的密封30

4 铣床附件及夹具31

4.1铣床常用附件31

4.1.1平口钳31

4.1.2回转工作台31

4.1.3立铣头32

4.1.4万能分度头32

4.2分度头的结构32

4.2.1.主轴33

4.2.2.本体33

4.2.3支座33

4.2.4端盖33

4.2.5分度盘33

4.2.6蜗轮副间隙调整及蜗杆脱落机构33

4.2.7主轴锁紧机构34

4.3分度头的传动系统34

4.3.1.分度头的分度方法34

5.传动件的选型及校核38

5.1轴38

5.1.1轴的拟定38

5.1.2计算轴的功率、转速及轴颈38

5.1.3轴的强度校核计算40

5.2齿轮42

5.2.1选定齿轮类型、精度等级、材料及齿数42

5.2.2计算齿轮参数42

5.2.3验算齿轮的弯曲强度43

5.2.4计算主要几何参数43

5.2.5润滑43

5.3滚动轴承44

5.4键的验算44

5.5轴的强度校核计算45

5.5.1传动轴校核计算45

5.5.2主轴校核46

6 结论47

参考文献47

致 谢48

1 绪论

1.1课题研究的目的及意义

在我国的各个工农业生产部门,科研单位和国防部门中,使用着大量各式各样的机器,仪器和工具。这些机器,仪器和工具大部分是由一定形状和尺寸的金属零件所组成,生产这些零件并将它们装配成机器,仪器和工具的工业,称为机械制造工业。机械制造工业的任务,就是为国民经济各部门,科研单位和国防部门提供现代化的技术装备。如果我们没有强大而完整的现代化机械制造工业,就无法用现代化的装备来武装各个国民经济部门,科研单位和国防部门,就不能独立而迅速地发展我们国家的制造水平,这样会被国外的先进技术所替代,我们的国家就会落后,进而陷入没有自主产权的地步。铣床主要是利用刀具的旋转将工件表面多余的部分一层一层的切削而除去,从而形成具有一定尺寸,形状和精度的工件。在一般的生产体系中,铣床的加工范围占整个机器生产的重要部分,一个高效而精确的铣头是铣床切削毛坯必不可少的配置。铣床立铣头可绕水平轴在垂直平面内作回转调整,因而可铣削斜面;机床采用分度头和圆形工作台时,可铣削齿轮﹑铰刀和钻头的螺旋面,以及凸轮和圆弧槽等;由于是多到断续切削,因而铣床的切削效率高。它的这种高效率和特殊的加工方法使得我们不断的研究和探索有关它的各种相关的配置及各式各样的机床。

参考文献

[1]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2001.

[2]濮良贵,纪名刚.机械原理[M].北京:高等教育出版社,2001.

[3]孙靖民,哈尔滨.机械优化设计[M]:机械工业出版社,2005.

[4]吴宗泽,罗圣国.机械设计课程设计手册[M].北京:高等教育出版社,1999.

[5]陈秀,潘沛霖.机械设计课程设计图册 [M].北京,高等教育出版社,1989.

[6]华楚生.机械制造技术基础[M].重庆:重庆大学出版社,2003.

[7]刘思宁. 大学生毕业设计全程指导[M]. 成都:西南交通出版社,2001

[8]王俊峰. 理工科学生怎样搞毕业设计[M].北京:电子工业出版社,2004.

[9]甘永立. 几何量公差与检测[M]. 上海:上海科学技术出版社,2005.

[10] 冯辛安.机械制造装备设计[M](第二版)北京:机械工业出版社 2005

[11] 张普礼,机械加工设备 [M] 北京:机械工业出版社 1999

[12] 王爱玲.现代数控机床设计 [M] 北京: 国防工业出版社 2003.

[13] 戴曙.金属切削机床设计 [M] 北京: 机械工业出版社 .

[14]机床设计图册 上海纺织工学院 哈尔滨工业大学.机床设计手册 [M] 上海科学技术出版社

[15] 叶邦彦,陈统坚. Mechanical Engineering English 北京: 机械工业出版社

川公网安备: 51019002004831号

川公网安备: 51019002004831号