冲水手柄注塑模具设计

50页 23000字数+说明书+任务书+开题报告+外文翻译+6张CAD图纸【详情如下】

任务书.doc

冲水手柄注塑模具设计开题报告.doc

冲水手柄注塑模具设计说明书.doc

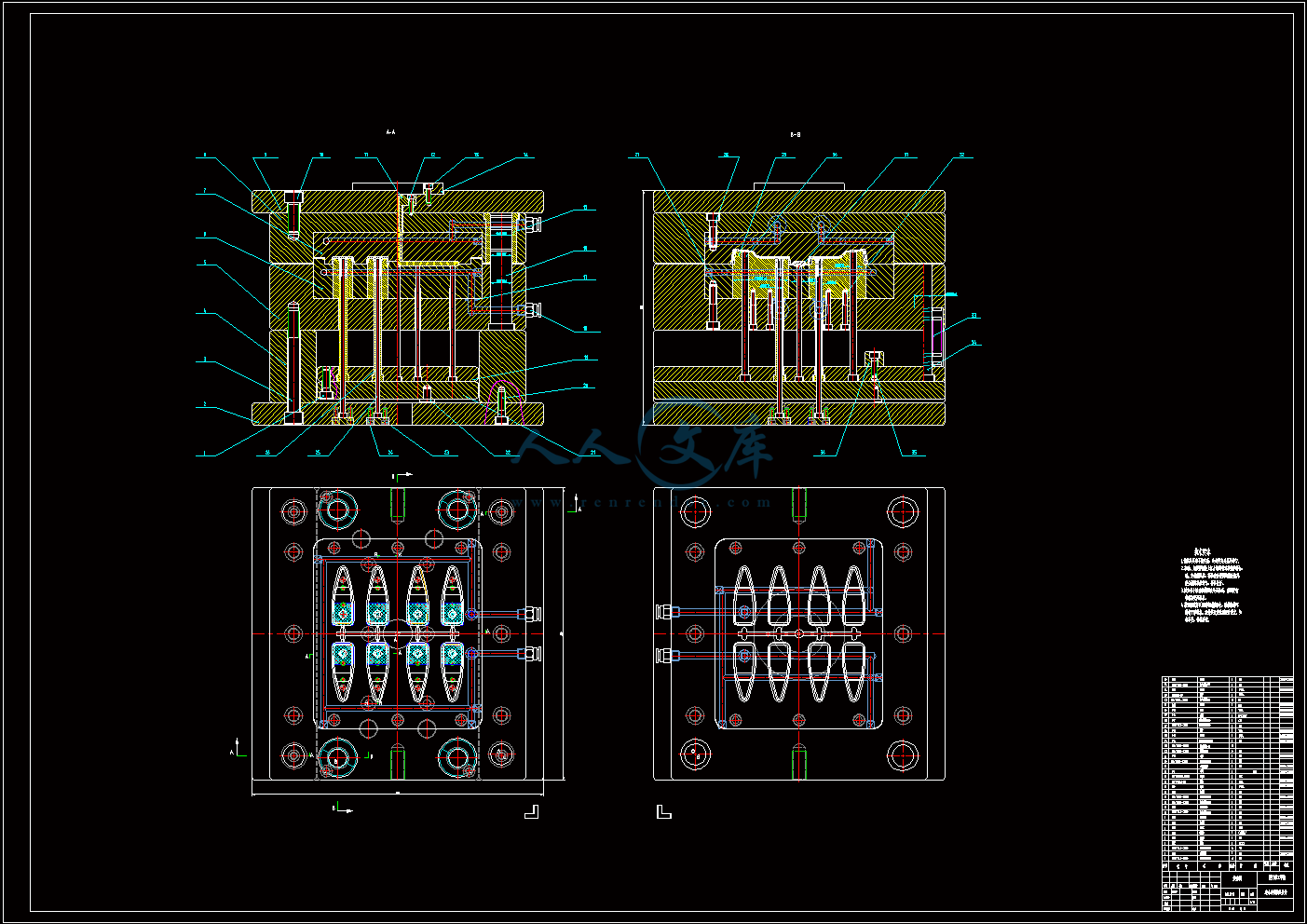

冲水手柄装配图.dwg

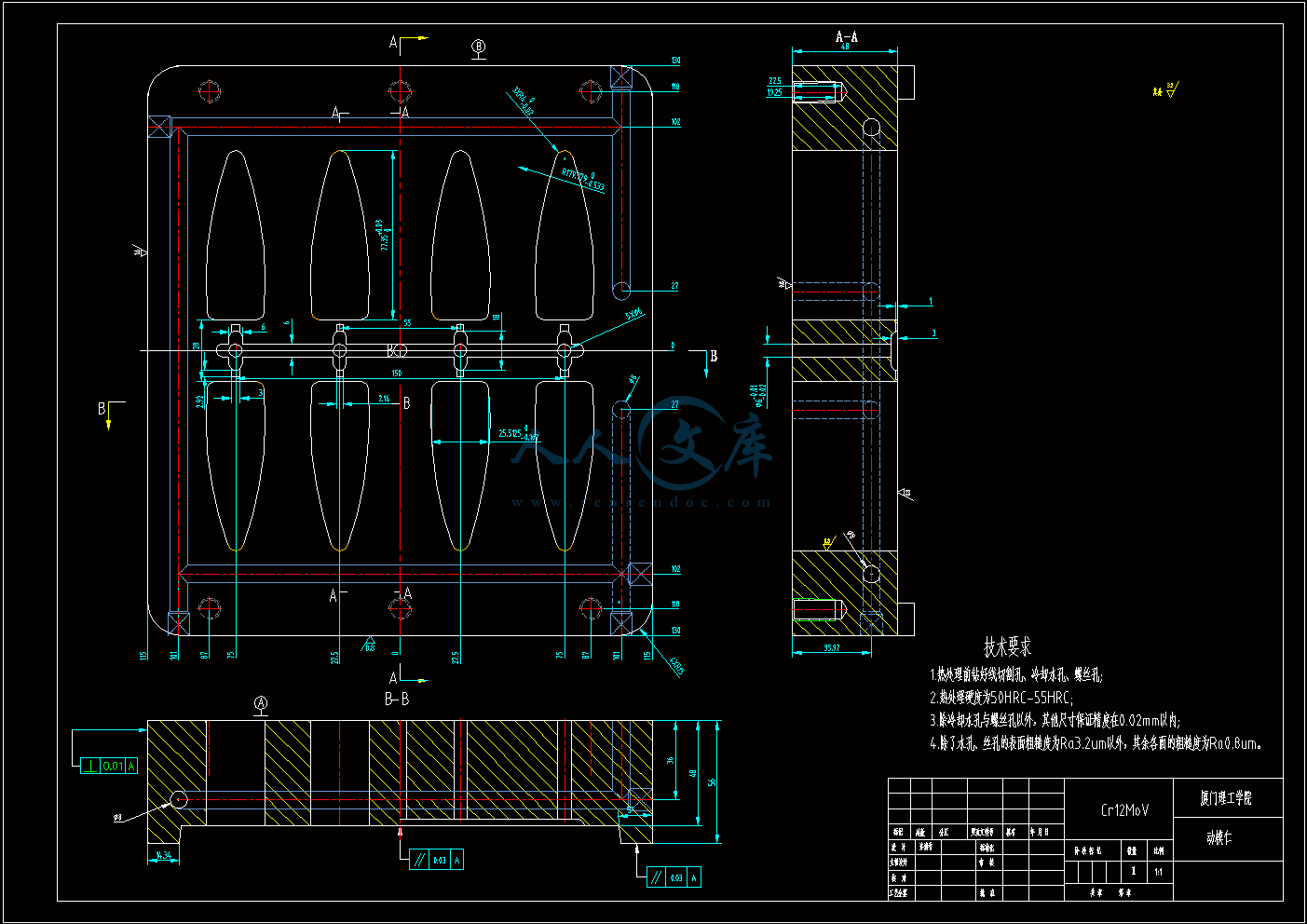

动模仁.dwg

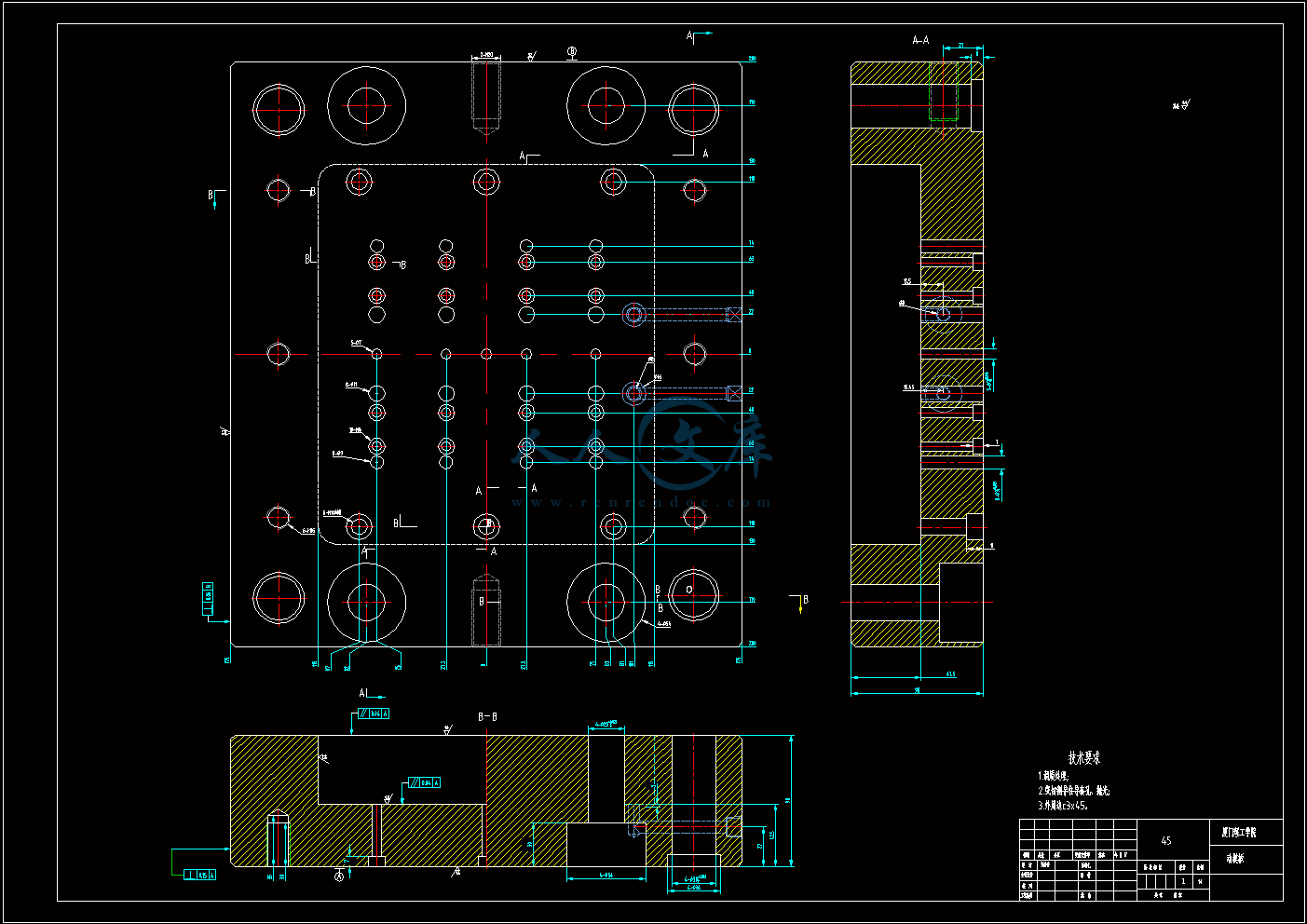

动模板.dwg

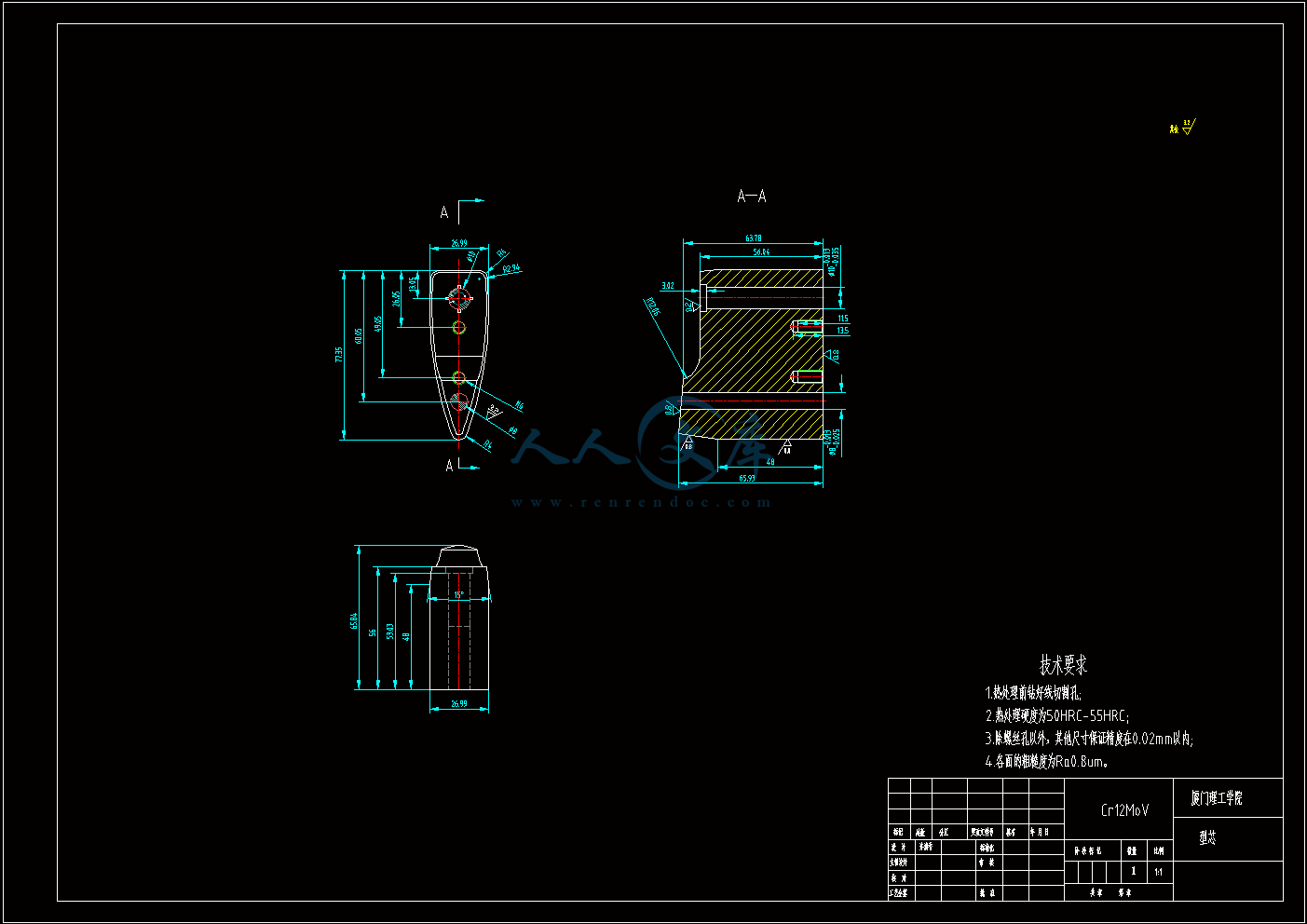

型芯.dwg

外文翻译--注射成型CADCAECAM集成系统.doc

定模仁.dwg

定模板.dwg

文献综述.doc

目 录

摘 要1

关键词1

1 绪论2

1.1 前言2

1.2 国内外现状分析及比较2

1.3 塑料模具的发展趋势3

1.4 设计思想3

2 塑件成型工艺分析3

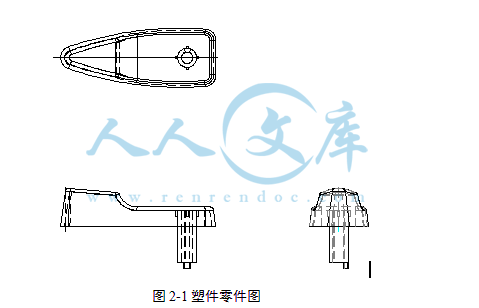

2.1 塑件(冲水手柄)分析3

2.1.1 塑件的结构及成型工艺性分析3

2.2 热塑性塑料(ABS)的注射成型过程及工艺参数4

2.2.1注射成型过程4

2.2.2 ABS的注射工艺参数。5

2.3 ABS的性能分析5

2.3.1 使用性能5

2.3.2 成型性能5

2.3.3 ABS的主要性能指标5

2.4 ABS成型塑件的主要缺陷及消除措施6

2.4.1 缺陷6

2.4.2 消除措施6

3 拟定模具结构形式6

3.1 分型面位置的确定6

3.1.1 分型面对选择原则6

3.1.2 分型面选择方案7

3.2 确定型腔数量及排列方式7

3.3模具结构形式的确定7

4 注射机型号的确定8

4.1 所需注射量的计算8

4.1.4 塑件质量、体积浇注系统凝料体积及所需锁模力的计算8

4.2 注射机型号的选定9

4.3 型腔数量及注射机有关工艺参数的校核9

4.3.1 型腔数量的校核9

4.3.2 注射机工艺参数的校核10

4.4 安装尺寸校核11

4.4.1 喷嘴尺寸11

4.4.2 定位圈尺寸11

4.4.3 最大与最小模具厚度校核11

4.4.4 开模行程和推出机构的校核11

4.4.5 模架尺寸与注射机拉杆内间距校核11

5 浇注系统的设计11

5.1 主流道的设计12

5.1.1主流道各尺寸计算12

5.2 主流道衬套形式12

5.2.1主流道剪切速率校核12

5.3 分流道设计13

5.3.1分流道的布置形式13

5.3.2 分流道长度13

5.3.3 分流道形状、截面尺寸以及凝料体积13

5.4 浇口的设计15

5.4.1 浇口类型和位置的确定15

5.4.2 浇口尺寸的确定16

5.5 冷料穴的设计17

5.5.1主流道冷料穴的设计17

6 成型零件的设计17

6.1 成型零件结构设计17

6.2 成型零件钢材选用18

6.3 成型零件工作尺寸的计算18

6.3.1型腔径向尺寸计算18

6.3.2 型芯径向尺寸的计算20

6.3.3 型腔高度尺寸的计算21

6.3.4 型芯高度尺寸的计算22

6.4 型腔零件强度、刚度的校核23

6.4.1 型腔侧壁厚度校核23

6.4.2 型腔底板厚度的校核24

7 模架的确定25

7.1 各模板尺寸的确定25

7.1.1 A板尺寸26

7.1.2 B板尺寸26

7.1.3 定模座板26

7.1.4 垫块26

7.1.5 动模座板26

7.1.6 推板26

7.1.7 推杆固定板27

8 合模导向机构的设计27

8.1 导向机构总体设计27

8.2 导柱设计27

8.3导套设计28

9 推出机构28

9.1 脱模力的计算28

10 排气系统的设计29

11 温度调节系统设计29

11.1 加热系统29

11.2 冷却系统29

11.2.1 冷却介质30

11.2.2 冷却系统的简略计算30

12 典型零件的制造工艺31

12.1 塑料模成型零件的加工工艺31

12.1.1 塑料模成型零件的加工工艺要求32

12.2典型零件制造工艺编制33

12.2.1 成型零件工工艺流程及加工阶段划分33

13 模具的装配37

13.1 塑料模具装配过程37

14 模具的备料清单和网络周期37

14.1 模具非标准件备料清单37

14.2 模具标准件备料清单38

14.3 网络周期图39

14.4 模具的生产过程39

15 模具成本的估算39

15.1 材料费用39

15.1.1 从产品形状需要了解与材料费用相关的三部分40

15.1.2 估算模具材料费用40

15.2 加工成本40

15.2.1 经济加工机床的选择40

15.2.2 加工成本核算41

15.3 其他费用41

15.3.1生产管理41

15.3.2 利润41

15.3.3 税金41

16 结论41

致谢43

参考文献44

冲水手柄注塑模具设计

【摘 要】:本设计根据实际的需要完成冲水手柄的注射模设计。该产品采用ABS塑料进行注塑成型,成型方式为一模八腔。该设计根据产品材料和结构特点,对产品进行了工艺性分析,选用了合理的注射成型工艺参数,确定了所需的和成型设备模具的总体结构,同时对模具的细节部分进行了结构设计和一些必要的尺寸计算和强度校核此外,论文还对分型面、浇注系统、脱模机构、成型部件和温度调节系统进行了分析设计,最终完成了产品的三维实体造型、二维零件图和装配图,以及加工工艺规程。

【关键词】:冲水手柄,塑料模具,注射成型,注塑机,结构设计,工艺。

Injection mold design of flush handle

Student:Xu Qing Xiang

Tutor:Luo Ning

(Department of Mechanical Engineering, Xiamen Institute of Technology, Xiamen, 361024, China)

【Abstract】:The injection mold design of flush handle was completed according to the actual. The product is injection molded through ABS plastic, and the formation way were eight mold cavities. The design analyze the product's process, determine the plastic's process parameter and injection-molding machine, determine the mold's overall plan ,analyze and solve the mold's overall structure and each working part's concrete structure, and carry on some essential size calculation and intensity examination. In addition, the design also analyze the parting surface、the gating system、the mold emptier and the temperature control system, complete the three-dimension model and two-dimension assembly drawing of the product. Finally, the processing flow char of core. To here, the design have completed each work which was requested by the mold design.

【Key words】:Flush handle,Plastic mold,Injection molding,Injection-molding machine,

Mold design,machining processing

1 绪论

1.1 前言

随着塑料制品在机械、电子、汽车、家电、国防、建筑、农业等各行业中的广泛应用,对塑料模具的需求日益增加,塑料模在国民经济中的重要性也日益突出。模具作为一种高附加值和技术密集型产品。 其生产的最终产品的价值,往往是模具自身价值的几十倍,上百倍。可以说,模具既是塑料成型加工的一种重要的工艺装备,同时又是原料及设备的“效益放大器”。模具生产的工艺水平和技术含量的高低,已成为衡量一个国家产品制造业技术水平高低的重要标志[1]。

塑料成型加工及其模具技术是一门不断发展的综合学科,不仅随着高分子材料合成技术的提高、成型设备成型机械的革新、成型工艺的成熟而进步,而且随着计算机技术、数值模拟技术等在塑料成型加工领域的渗透而发展。

注塑成型作为一种重要的成型加工方法,在家电行业、汽车工业、机械工业等都有广泛应用,且生产的制件具有精度高、复杂度高、一致性高、生产率高和消耗低的特点,有很大的市场要求和良好的发展前景。

1.2 国内外现状分析及比较

近年来,中国塑料模具无论是在数量上,还是在质量、技术和能力等方面都有了很大进步,但与国民经济发展的需求、世界先进水平相比,差距仍很大。一些大型、精密、复杂、长寿命的中高档塑料模具每年仍需大量进口。

中国模具产业除了要继续提高生产能力,今后更要着重于行业内部结构的调整和技术发展水平的提高。结构调整方面,主要是企业结构向专业化调整,产品结构向着中高档模具发展,中高档汽车覆盖件模具成形分析及结构改进、复合加工和激光技术在模具设计制造上的应用、高速切削、超精加工及抛光技术[2]。

虽然我国模具总量目前已达到相当规模,模具水平也有很大提高,但设计制造水平总体上落后于德、美、日、法、意等工业发达国家。当前存在的问题和差距主要表现在以下几方面:

参考文献

[1] 中国模具工业协会.模具行业“十一五”规划[J] .模具工业.2005,7.

[2] 卢险峰编著.模具学导论[M] .北京:化学工业出版社,2007.

[3] 区英鸿编著.塑料手册[S] .北京:兵器工业出版社,1991.

[4] 中国机械工程学会,中国模具设计大典编委会.中国模具设计大典.江西科学技术出版社,2002.11.

[5] 蒋纪宏,王效岳编著.注射模具典型结构100例[M] .北京:中国轻工业出版社,2000.

[6] 李建国编著.注射模成型零件工作尺寸计算方法分析[J] .模具工业,2003(11):38-41.

[7] 徐慧民主编.模具制造工艺学[M] .北京:北京理工大学出版社,2007.

[8] 陈万年编著.实用塑料注射模设计与制造[M] .北京:机械工业出版社, 2001.

[9] 齐卫东.简明塑料模具设计手册.北京理工大学出版社,2008.2.

[10] 孙凤勤编著. 模具制造工艺与设备[M] .北京:机械工业出版社, 1999.

[11] 张沛,陈家庆主编.注射模温控系统的设计计算[J] .模具工业,2001(2):37-40.

[12] 党根茂,骆志斌编著. 模具设计与制造[M] .西安:西安电子科技大学出版社,2006.

[13] 黄天佑.材料加工工艺[M] .北京:清华大学出版社,2004.

[14] 彭建声编著.模具设计与加工速查手册[M] .北京:机械工业出版社,2005.

[15] D-M-E Lompany. Molding Systems[S].USA,2004.

[16] D-M-E Lompany. Temperature Control For Runnerless Molding Systems[S].USA,2004.

[17] 陈良辉主编.模具工业技术基础[M] .北京:机械工业出版社, 2002.

[18] 李建军,李德群主编.模具设计基础及模具CAD[M] .北京:机械工业出版社,2005.

川公网安备: 51019002004831号

川公网安备: 51019002004831号