带式输送机摩擦轮调偏装置设计

44页 15000字数+说明书+外文翻译+11张CAD图纸【详情如下】

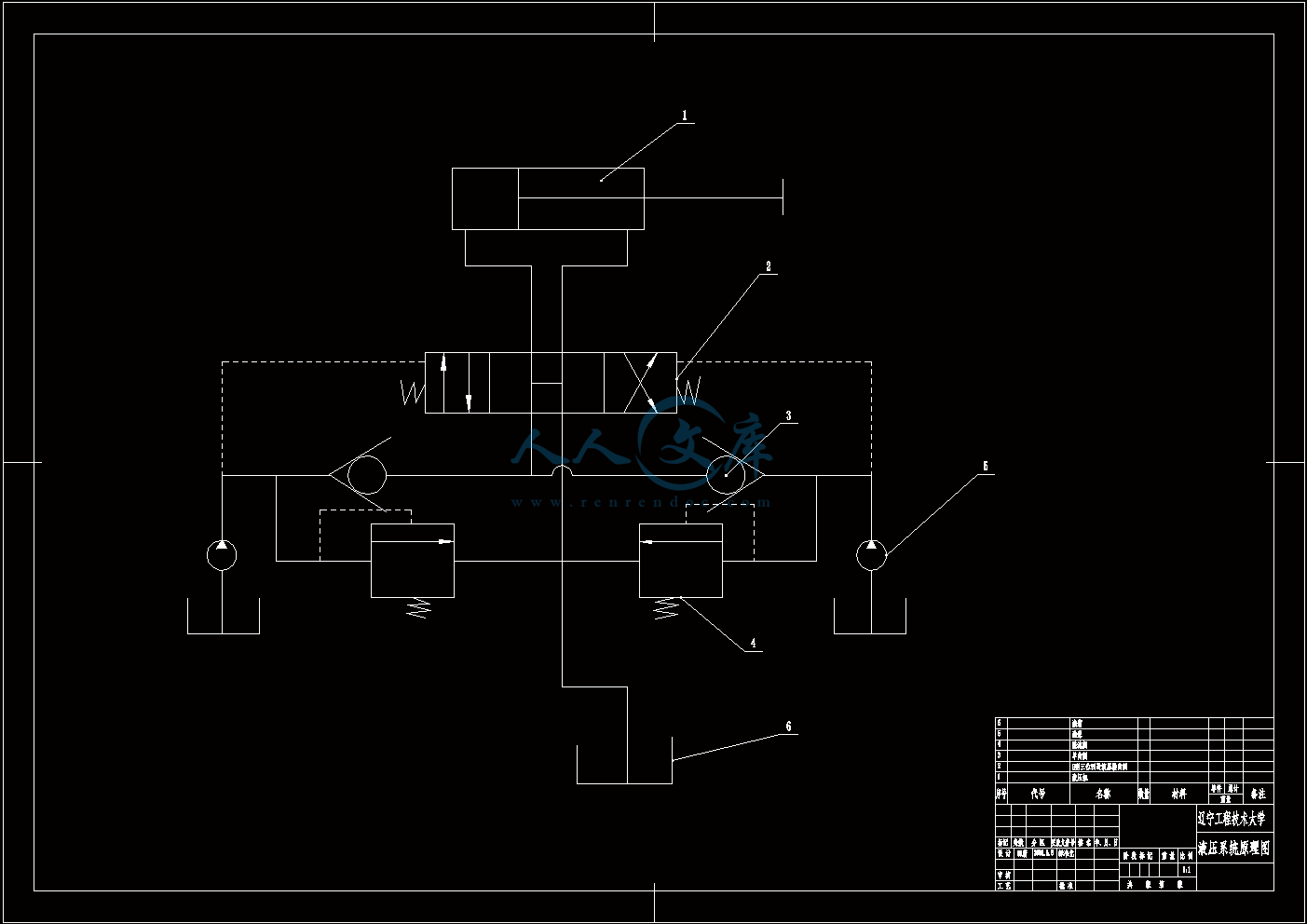

原理图.dwg

固定托辊架.dwg

外文翻译--围绕驱动轮模型对带的拉紧进行研究 中文版.doc

带式输送机摩擦轮调偏装置设计说明书.doc

摘要.doc

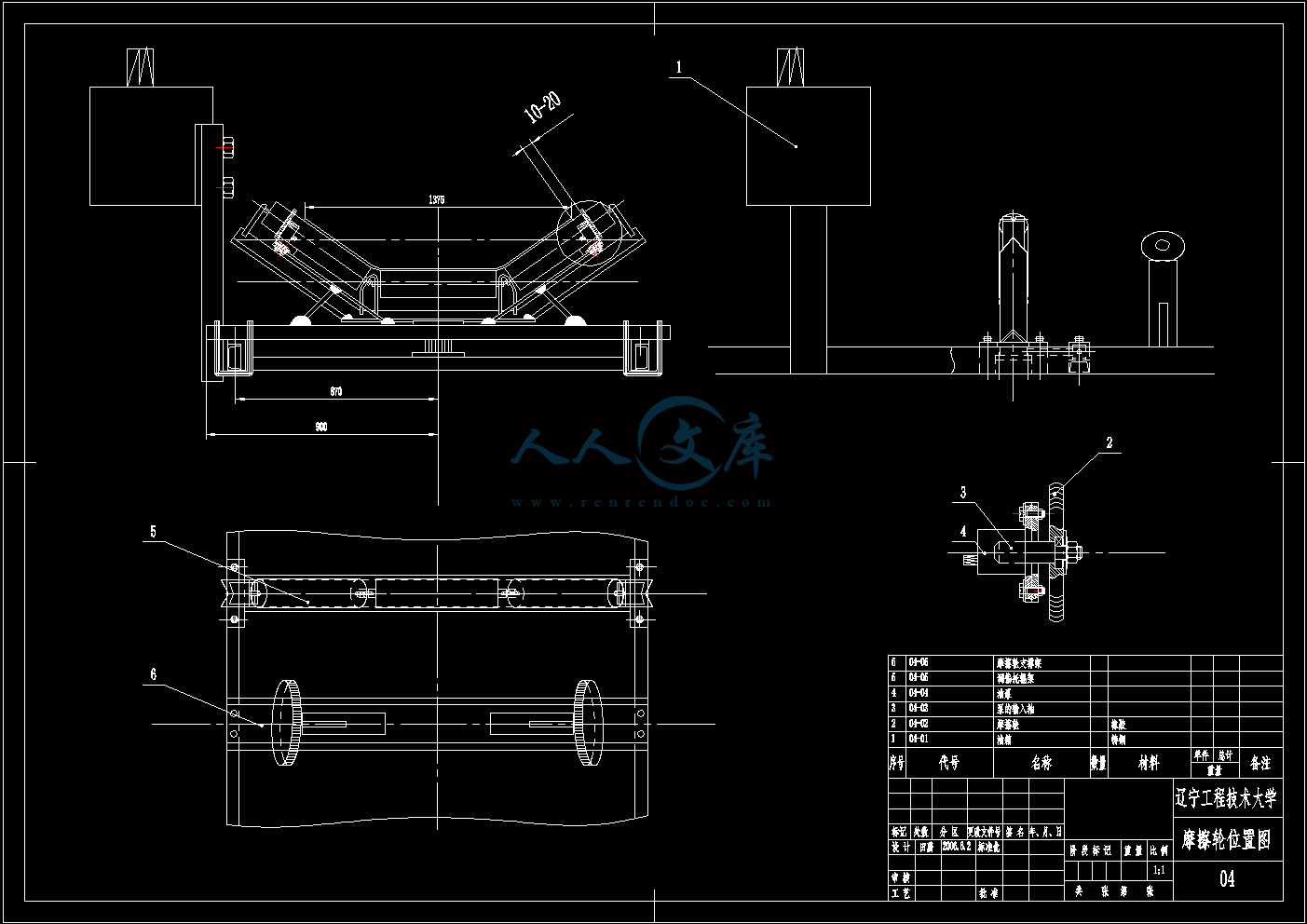

摩擦轮位置图.dwg

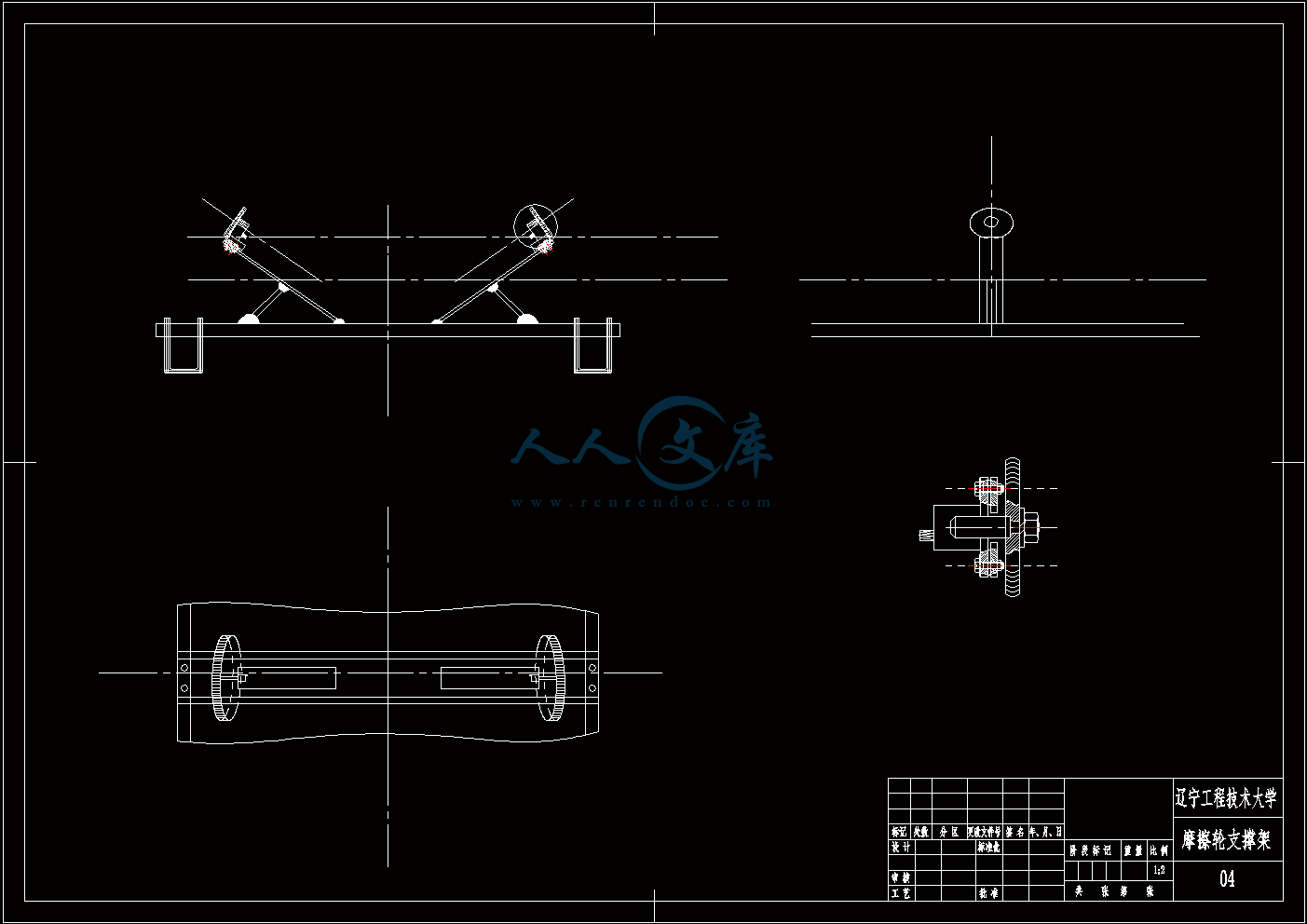

摩擦轮支撑架.dwg

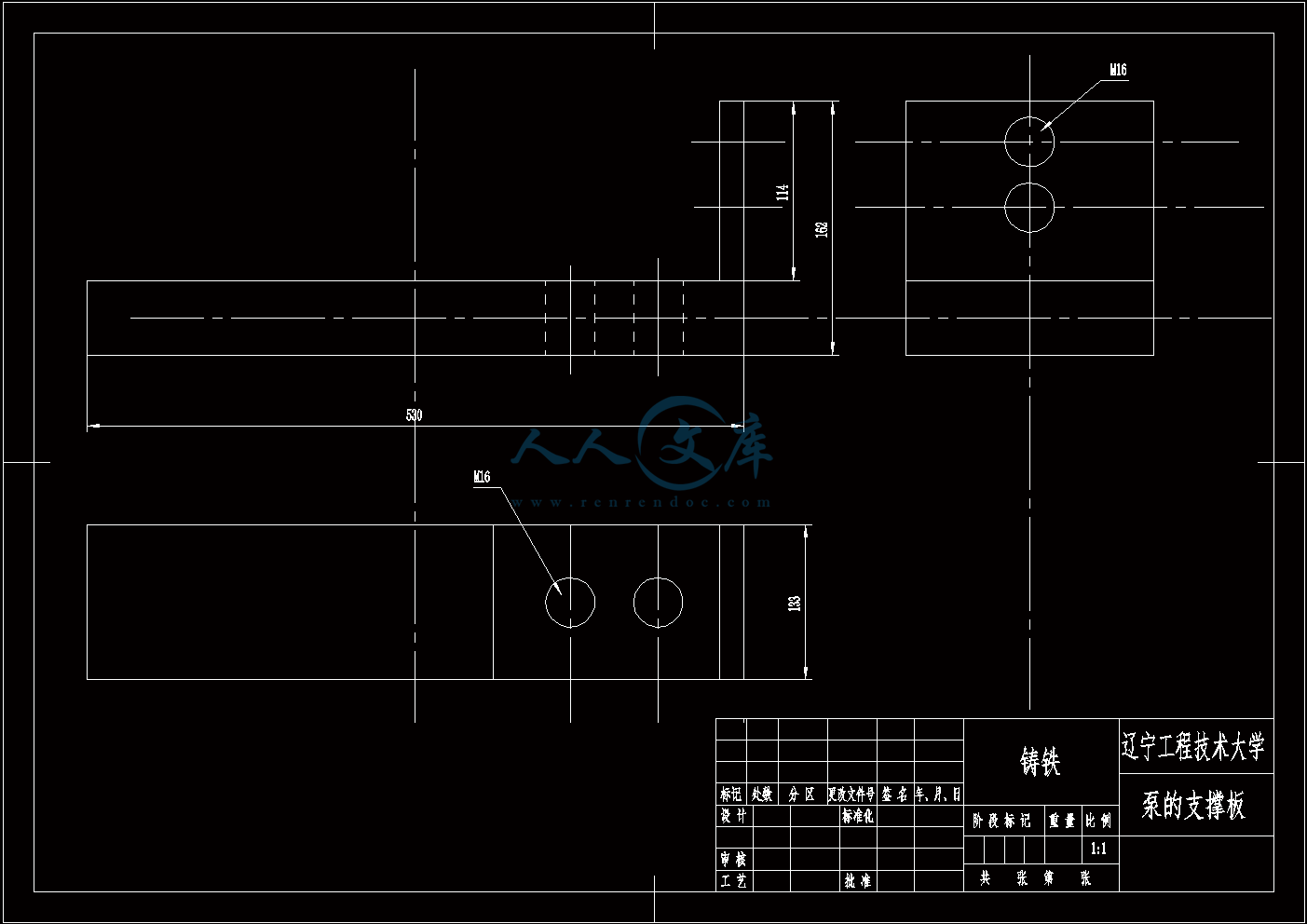

泵的支撑板.dwg

活塞.dwg

活塞杆.dwg

液压缸装配图.dwg

目录.doc

系统布置图.dwg

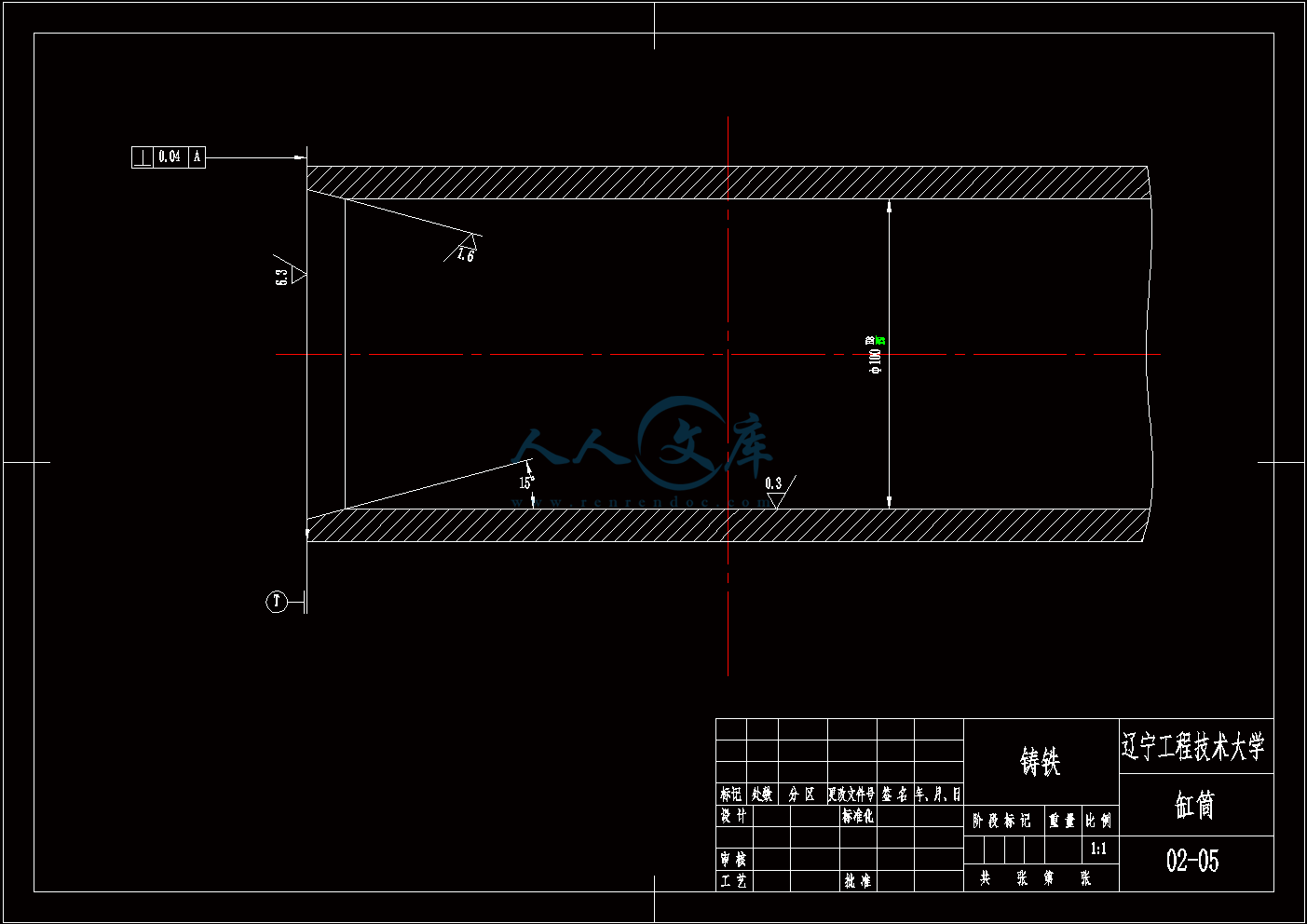

缸筒.dwg

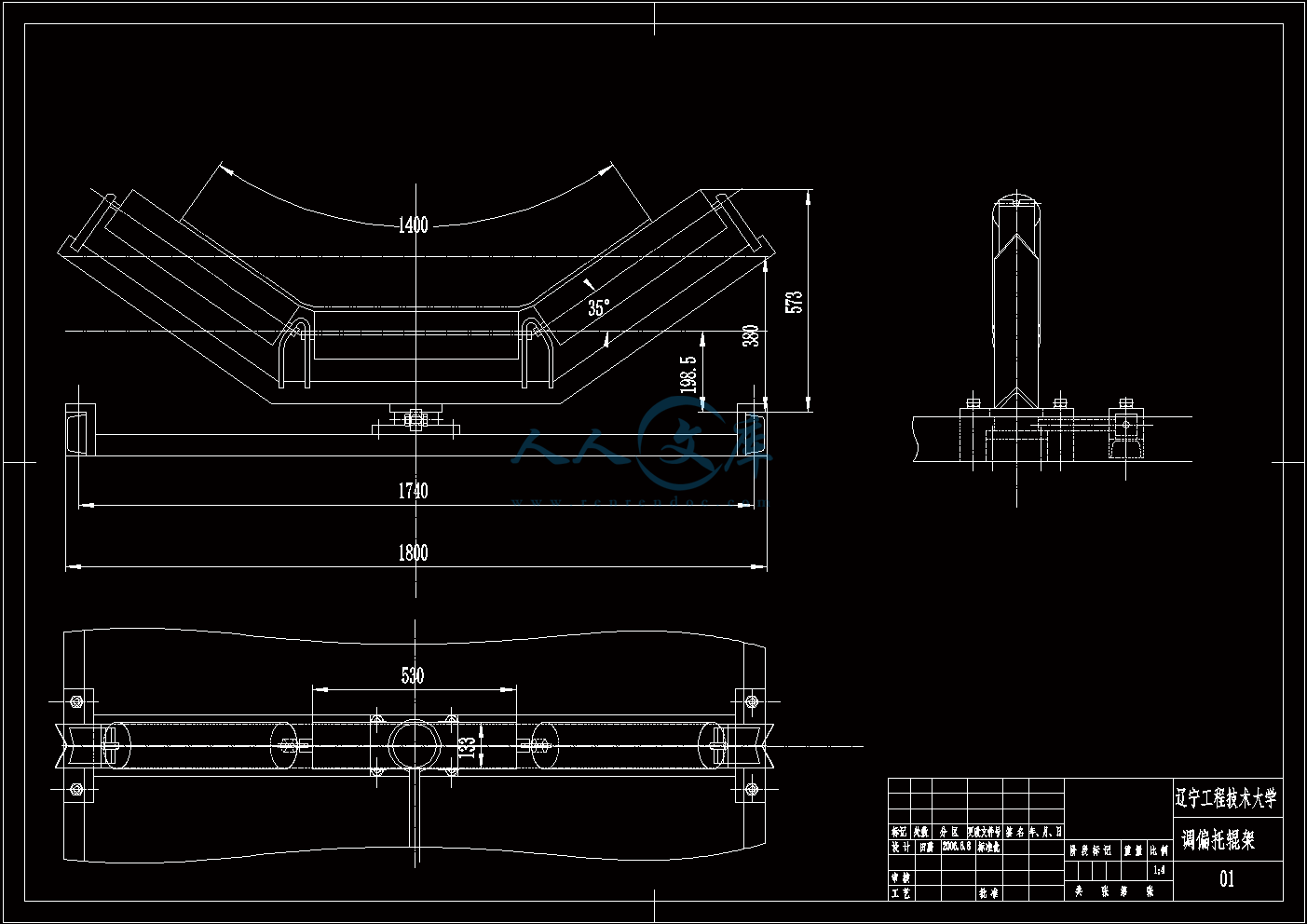

调偏托辊架.dwg

目录

前言1

1 概述2

1.1 带式输送机发展历史的简单回顾2

1.2 国内外的研究现状和发展趋势4

1.2.1 国外煤矿用带式输送机技术现状和发展趋势4

1.2.2 国内煤矿用带式输送机的技术现状及存在的问题4

1.2.3 国内煤矿带式输送机的发展5

2 带式输送机的跑偏原因及分析7

2.1 胶带跑偏的原因分析7

2.2 各类托辊调偏的工作原理10

2.2.1 槽形调心托辊组11

2.2.2 前倾托辊组13

2.2.3 锥形双向调心托辊组14

2.2.4 摩擦调心托辊组16

2.3 空载回程胶带跑偏及托辊的选择19

2.4 胶带防偏托辊的适用性20

3 调偏系统设计及计算21

3.1 摩擦轮调偏装置设计原则21

3.2 摩擦轮调偏装置液压系统的工作原理22

3.3 调偏装置安装的位置选择23

3.4 液压系统参数设计计算部分24

3.4.1 调偏力的计算24

3.4.2 液压缸内液体的压力计算25

3.4.3 液压缸内液体流量的计算25

3.4.4 液压缸的输入功率的计算25

3.4.5 摩擦轮主要参数的计算26

4 液压缸的设计计算28

4.1 液压缸的设计28

4.1.1 确定液压缸的结构类型及安装方式28

4.1.2 确定液压缸的输出力28

4.1.3 确定液压缸的主要结构尺寸28

4.1.4 确定液压缸的长度和流量29

4.2 液压缸的作用力、作用时间及储油量的计算30

4.2.1 压力油进入无杆腔30

4.2.2 压力油进入有杆腔30

4.2.3 液压缸的作用时间31

4.2.4 液压缸的储油量31

4.3 液压缸壁厚的计算31

4.4 活塞杆的计算32

4.4.1 活塞与活塞杆螺纹连接的计算32

4.5 液压缸的材料及技术条件32

4.5.1 缸筒32

4.5.2 活塞33

4.5.3 缸盖33

4.5.4 活塞杆33

4.6弹簧的选用34

5.结论35

致谢36

参考文献37

附录A38

附录B45

摘要

胶带跑偏是运转中常见的故障,针对带式输送机工作中的跑偏问题,分析了带式输送机跑偏产生的原因,并结合生产实践,提出了调偏方法。为从根本上解决胶带跑偏问题,及时调偏,对提高胶带使用寿命具有十分重要的意义。因此研发了新型调偏装置。该调偏装置具有适应能力强、调偏快速准确、不受现场环境制约和安装方便等优点,可调整各种胶带的跑偏。该调偏装置由液压缸、液压阀、油泵、油箱、摩擦轮等组成。当胶带出现跑偏时,胶带首先与摩擦轮接触,摩擦轮旋转带动油泵工作;通过液压阀控制使液压缸活塞杆运动,从而带动调偏托辊架按所需方向偏转。由于调偏托辊转动后与胶带的运动方向成一定角度,这里利用复位弹簧促使皮带回到中心位置。这时,胶带与摩擦轮脱开,调偏托辊架停止转动,从而达到调偏目的。本文以设计原则为出发点,为满足调偏功能的各项要求,从结构及原理上进行了阐述,同时对现场的正确使用提出了建议。

关键词:胶带;带式输送机;跑偏;摩擦轮;托辊

Abstract

Leather belt running to deviation is a familiar problem in the operation, aim at the deviation problem about belt conveyor in the working,analyzed the reason that the belt conveyor running to deviation, and combine to produce fulfillment, put forward rectify diveation method. In order to resolve the belt running to deviation problem by the root, rectify deviation in time, have very important meaning towards raising the belt service life.Therefore develop new rectify deviation mechanism.The rectify deviation mechanism have strong orientation ability and quickly accurate,it advantage of can be free from the spot environment check and supervision and install convenience etc. It can be rectify deviation to the various belt.The rectify deviation mechnism composed by hydraulic cylinder, hydraulic valve,pump, gasoline tank,friction wheel and so on. When the belt appears to run to deviation, first the belt contact with friction wheel, then the oil pump working caused by friction wheel.through hydraulic valve the piston pole exercise of the hydraulic cylinder, accordingly drive the rectify deviation idler deflexion according to require direction. Due to rectify deviation idler with belt movement direction have some angle, over here impose the return spring urge the belt recur center situation.At this time, the leather belt and the friction wheel take off and the rectify deviation idler stop turning, consequently achieve the purpose of rectify deviation. This text takes the design principle as point of departure, in order to satisfy various requests of rectify diveation to the function, went forward to go to elaborate from the structure and the principle, put forward a suggestion to the right usage of the spot in the meantime.

Key words: leather belt; belt conveyor;rectify deviation;friction wheel; idler;

带式输送机的最新发展方向是呈现长距离、大运量、高速度、集中控制等特点。与其他运输设备(如机车类)相比,不仅具有长距离、大运量、连续运输的特点,而且运行可靠,易于实现自动化和集中控制,经济效益十分明显。带式输送机运行维护费用远远低于公路汽运方式,而且只要生产时间超过5年,带式输送机的输送方式比公路汽运的总投资要小得多;所以能实现带式输送机输送的场合一般都采用连续的带式输送机输送。国外对于长距离地面输送带式输送机的研究和使用较早,主要用于港口、钢厂、水泥厂、矿山等场合。带式输送机也是煤矿最为理想的高效连续运输设备,特别是煤矿高产高效现代化的大型矿井,带式输送机己成为煤炭高效开采机电一体化技术与装备的关键设备。

1.2.1 国外煤矿用带式输送机技术现状和发展趋势

国外带式输送机技术的发展主要表现在三个方面:1)功能多元化、应用范围扩大化,如大倾角带式输送机、管状带式输送机、空间转弯带式输送机等机型;2)带式输送机本身的技术向长运距、大运量、高带速等大型带式输送机方向发展;3)带式输送机本身关键零部件向高性能、高可靠性、低耗能方向发展。但在煤矿井下,由于受环境条件的限制,国外目前带式输送机的主要技术指标如表1-1所示:

1.2.2 国内煤矿用带式输送机的技术现状及存在的问题

80年代我国煤矿用带式输送机也有了很大发展,对带式输送机的关键技术研究和新产品的开发都取得了可喜的成果,输送机产品系列不断增多,从定型的SDJ, SSJ, STJ,DT等系列发展到多功能、适应特种用途的各种带式输送机系列,但这一阶段的发展大都基于我国70年代前后引进带式输送机的变形和改进,主体结构没有大的变化,进入90年代以来,随着煤矿现代化的发展和需要,我国对大倾角固定带式输送机、高产高效工作面顺槽可伸缩带式输送机及长运距、大运量带式输送机及其关键技术、关键零部件进行了理论研究和产品开发,应用动态分析技术和中间驱动与智能化控制等技术,研制成功了软启动和制动装置以及PLC控制为核心的电控装置,并且井下大功率防爆变频器也己经进入研发、试制阶段。随着我国煤矿高产高效矿井的发展,煤矿井下带式输送机各项技术指标有了很大提高,主要特征指标见表1-2所示。

表1-1国外常用带式输送机技术指标

Table.1-1 The foreign technique index of belt conveyer

主要技术参数国外万吨/年高产高效矿井

顺槽可伸缩带式输送机固定带式输送机

运距

带速 最高可达8

输送量

驱动功率 最高可达10100

表1-2我国常用带式输送机技术指标

Table.1-2 Our country technique index of belt conveyer

主要技术参数国外万吨/年高产高效矿井

顺槽可伸缩带式输送机固定带式输送机

运距

带速

输送量

驱动功率

根据表1和表2的比较,我国煤矿高产高效矿井配套国产带式输送机的水平基本达到或接近了国际水平,但关键零部件的制造工艺、技术含量及可靠性还须进一步提高。

1.2.3 国内煤矿带式输送机的发展

1)提高煤矿井下带式输送机关键零部件的性能和安全可靠性

川公网安备: 51019002004831号

川公网安备: 51019002004831号