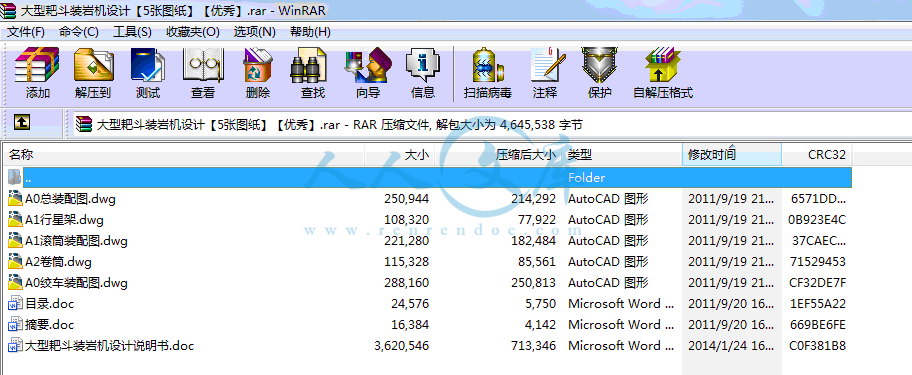

资源目录

压缩包内文档预览:

编号:419956

类型:共享资源

大小:1.35MB

格式:RAR

上传时间:2015-03-27

上传人:上***

认证信息

个人认证

高**(实名认证)

江苏

IP属地:江苏

35

积分

- 关 键 词:

-

大型耙斗

装岩机

设计

图纸

耙斗

- 资源描述:

-

大型耙斗装岩机设计

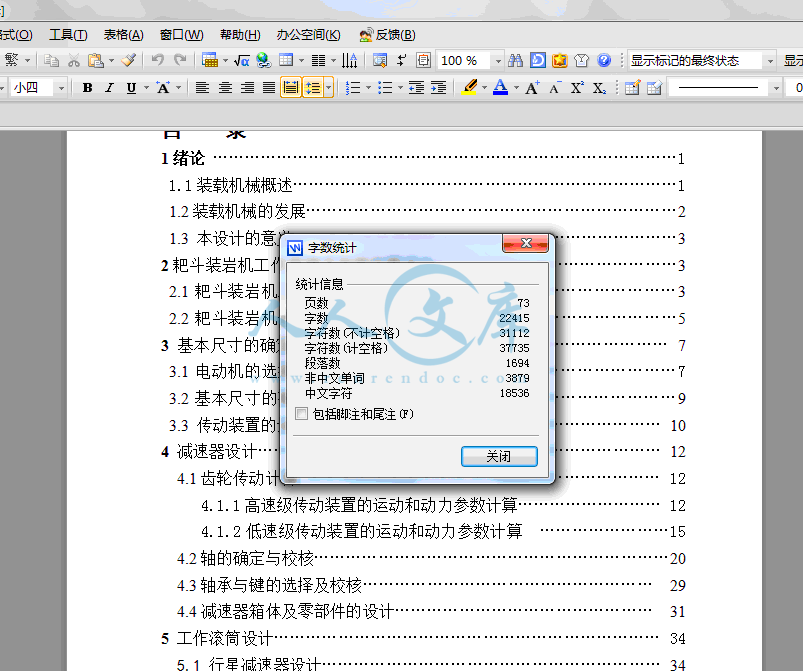

70页,20000字数+说明书+5张CAD图纸【详情如下】

A0总装配图.dwg

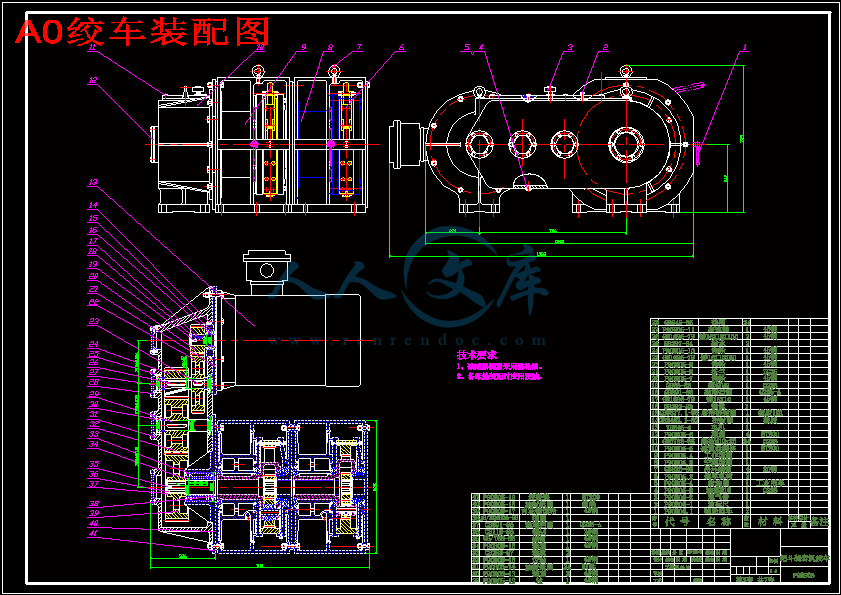

A0绞车装配图.dwg

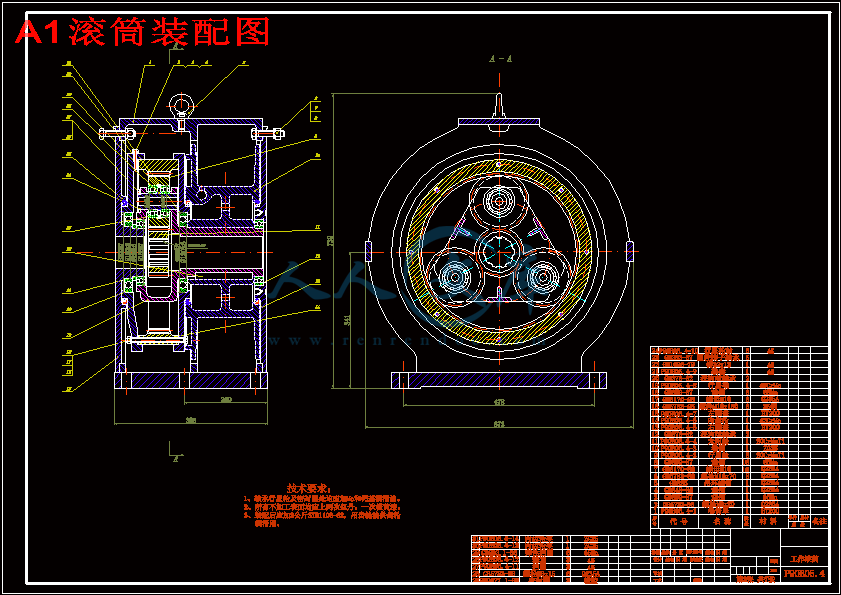

A1滚筒装配图.dwg

A1行星架.dwg

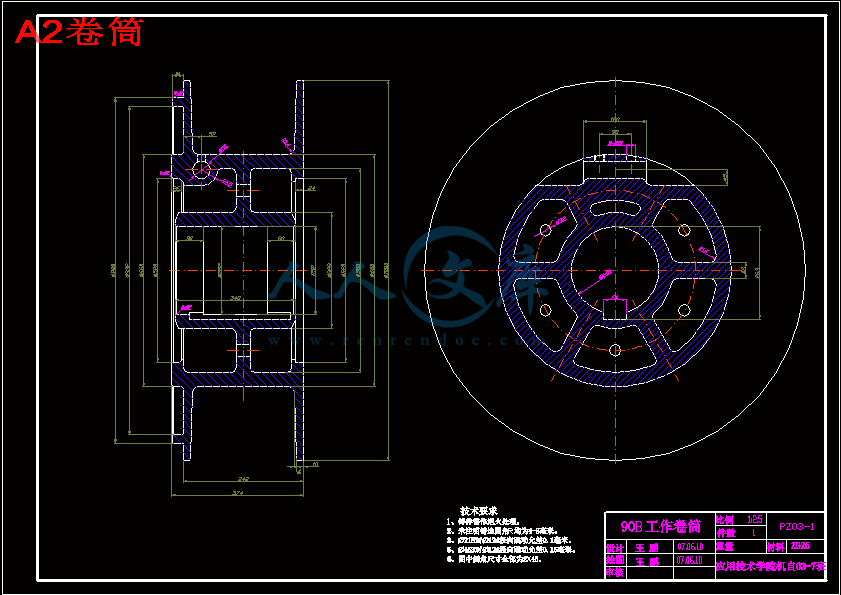

A2卷筒.dwg

大型耙斗装岩机设计说明书.doc

摘要.doc

目录.doc

目 录

1绪论 1

1.1装载机械概述1

1.2装载机械的发展2

1.3 本设计的意义3

2耙斗装岩机工作原理及总体方案设计3

2.1耙斗装岩机工作原理及结构概述3

2.2耙斗装岩机使用方法5

3 基本尺寸的确定 7

3.1电动机的选择7

3.2基本尺寸的确定9

3.3 传动装置的运动和动力参数确定 10

4 减速器设计 12

4.1齿轮传动计算 12

4.1.1高速级传动装置的运动和动力参数计算 12

4.1.2低速级传动装置的运动和动力参数计算 15

4.2轴的确定与校核20

4.3轴承与键的选择及校核 29

4.4减速器箱体及零部件的设计 31

5 工作滚筒设计 34

5.1 行星减速器设计 34

5.1.1 齿轮传动计算 34

5.1.2 行星齿轮减速器主要零件设计 46

5.2 卷筒设计 50

6 空程滚筒设计 52

7 耙斗装岩机零部件的确定 61

8 耙斗装岩机下井安装、维护 64

附录 66

结论 68

致谢 69

参考文献 70

摘 要

本文针对我国西北地区矿井的特点,为了适应大断面斜井快速掘进的要求,从而解决装载速度不能满足掘进速度要求的矛盾,进行了耙斗装岩机的整机设计。论文中以耙斗装岩机的生产率和钢丝绳的牵引力为已知条件,通过大量的计算、推理和论证,基本完成了耙斗装岩机的减速器、工作滚筒、空程滚筒等主要部件的设计工作。其中工作滚筒和空程滚筒的传动部分采用行星齿轮机构来完成,具有操作省力、灵活,调整简便,事故少,维修工作量小的优点,同时在吸取成型产品生产和使用经验的基础上进一步设计和选用了耙斗装岩机的台车、操作机构、刹车机构、耙齿和料槽等部件,继而最终完成了整台耙斗装岩机的设计工作,此外本文还总结了耙斗装岩机的操作方法以及使用和维护注意事项。

此装岩机具有效率高、结构简单,应用范围广等特点。不仅可用在平巷装岩,还可以用在30度以下上山或下山巷道装岩,以及拐变或90度拐弯的巷道,并且还能进行掘进工序的平行作业,提高掘进速度,是实现巷道掘进机械化的一种主要机械设备。

关键词:耙斗装岩机; 滚筒; 行星齿轮

- 内容简介:

-

第 74 页目 录1绪论 11.1装载机械概述1 1.2装载机械的发展2 1.3 本设计的意义32耙斗装岩机工作原理及总体方案设计3 2.1耙斗装岩机工作原理及结构概述3 2.2耙斗装岩机使用方法53 基本尺寸的确定 7 3.1电动机的选择7 3.2基本尺寸的确定9 3.3 传动装置的运动和动力参数确定 104 减速器设计 124.1齿轮传动计算 12 4.1.1高速级传动装置的运动和动力参数计算 12 4.1.2低速级传动装置的运动和动力参数计算 154.2轴的确定与校核20 4.3轴承与键的选择及校核 29 4.4减速器箱体及零部件的设计 315 工作滚筒设计 34 5.1 行星减速器设计 34 5.1.1 齿轮传动计算 345.1.2 行星齿轮减速器主要零件设计 46 5.2 卷筒设计 506 空程滚筒设计 527 耙斗装岩机零部件的确定 618 耙斗装岩机下井安装、维护 64附录 66结论 68致谢 69参考文献 70摘 要本文针对我国西北地区矿井的特点,为了适应大断面斜井快速掘进的要求,从而解决装载速度不能满足掘进速度要求的矛盾,进行了耙斗装岩机的整机设计。论文中以耙斗装岩机的生产率和钢丝绳的牵引力为已知条件,通过大量的计算、推理和论证,基本完成了耙斗装岩机的减速器、工作滚筒、空程滚筒等主要部件的设计工作。其中工作滚筒和空程滚筒的传动部分采用行星齿轮机构来完成,具有操作省力、灵活,调整简便,事故少,维修工作量小的优点,同时在吸取成型产品生产和使用经验的基础上进一步设计和选用了耙斗装岩机的台车、操作机构、刹车机构、耙齿和料槽等部件,继而最终完成了整台耙斗装岩机的设计工作,此外本文还总结了耙斗装岩机的操作方法以及使用和维护注意事项。此装岩机具有效率高、结构简单,应用范围广等特点。不仅可用在平巷装岩,还可以用在30度以下上山或下山巷道装岩,以及拐变或90度拐弯的巷道,并且还能进行掘进工序的平行作业,提高掘进速度,是实现巷道掘进机械化的一种主要机械设备。关键词:耙斗装岩机; 滚筒; 行星齿轮ABSTRACTIn order to meet the demand of the scraper loader the big cross section slant hole high-speed driving tunneling speed, then solve the contradiction of the loading speed not to be able to satisfy the tunneling speed, this article in allusion to the characteristic of our country northwest area mine pit, pays attention studies and the transformation loads the machinery a scraper loader. in this paper, take the scraper loaders productivity and the steel wires traction as the datum, through the massive computations, the inference and the proof, basically completed the scraper loader the reduction gear, the work drum, the spatial regulation drum and so on the majoccident little maintain work, at the same time, on the basic of shaping the absorption the product production and experience of using, design and select the rake to fight part and so on charging machine trolley, operating mechanism, brake mechanism, rabble blade and material trough, subsequently, complete the design work of the scraper loader, in addition, the author also summarized operating procedure of the scraper loader and the attentions which must be paid when using and maintaining the scraper loader. This harrowing bucket loading grab has the characteristics of high efficiency, simple structure and wide applicable range. It can used for loading not only in horizontal way, but also in inclined way with a angle of inclination which is less than 30 to go up or down, in crooked way or 90 crooked way. It can also do the parallel operation of driving procedures, quicken the driving speed, so it is a main machinery equipment to achieve the mechanization of driving way.Key word: scraper loader; drum; planet gear.1 绪 论用钻眼爆破法掘进巷道时,工作面爆破后碎落下来的煤岩需要装载到运输设备中运离工作面,实现这一功能的设备统称为装载机械。1.1装载机械概述:装载机械按行走方式分为轨轮式、履带式、轮胎式和雪橇式。按作业过程的特点分为间隙动作式和连续动作式两大类。间隙动作式是工作机构摄取物料时间隙动作的装载机,主要有耙斗装载机、后卸式铲斗装载机和侧卸式铲斗装载机等三种形式。连续动作的装载机主要有扒爪装载机、立爪装载机、扒立爪装载机、圆盘式装载机和振动式装载机等。 扒立爪装载机由于该机采用两套工作机构,使其结构复杂。为保证机体的纵向平衡,须加长机身和质量,导致设备在井下调动的灵活性降低。挖斗装载机:WZ160型挖斗装碴机为轨轮式,是吸收国内外先进技术开发研制的一种新型、高效、节能的工程机械。该机适用于矿山、铁路隧道、水工涵洞、国防工程等部门。可连续进行挖掘、扒取岩碴、运输到梭式矿车和其它转载设备。这一连续的生产过程具有装载平稳、控取范围大、不会洒料、高效、连续性等特点。WZ160挖斗装碴机都采用了电液机传动。其行走和岩碴的刮板运输为液压马达驱动机械传动件进行运动。工作机构的大臂、小臂、回转油缸、挖斗的运动全部由液压油缸驱动。集中的液压操纵台控制着液压系统的工作。液压系统的合理布局使维修方便,电气和液压系统的保护系统能使该机能连续平稳地工作。该机适用于3m2.8m(宽高)以上的巷道断面。工作场地水位低于轨面,要求工作面排水情况良好。为使整机在巷道墙壁的距离不小于1000mm,地面轨道应平整,不应下沉,工作环境温度540oC。该机一般以装载块度在750mm800mm以上,宽度为7.5m、4.5m、3m等系列型号机型,以满足不同施工条件的需要。同时,此设备主电机、控制柜及相应的电控元件可防爆产品,使之能应用于防爆要求的施工环境。履带挖斗装载机(扒渣机):LWL-180E履带式挖斗装载机是一种连续生产高效率的装载机。主要适用于铁路隧道、公路隧道及矿山、水利、国防等工程的装载作业,(隧洞断面必须为3x3m以上的大、中型巷道)。该机采用LW180E型轨轮式挖斗装载机上独特的反铲系统(包括铲斗、小臂、大臂、动臂)来扒取(挖掘)岩石,并通过自身的刮板运输机构进行输送到自卸汽车、梭式矿车或其它运矿设备中去。该机采用全液压传动,先导阀操作,工作平稳,冲击力小,其主要液压件可根据用户要求使用进口产品。整机结构紧凑、性能可靠,可在潮湿有积水的巷道里工作,可以全断面装岩,不留死角,并且可以开挖巷道两边的水沟。无需人工辅助清底装岩。1.2装载机械的发展 20世纪初,美、英等国开始使用装载机代替手工业。50年代,装载机已大量推广并发展成若干品种,其中使用最多的是后卸式装载机和扒爪装载机, 我国于50年代初使用使用后卸式装载机和扒爪装载机60年代研制把斗装载机,70年代研制成功侧卸式装载机,与凿岩岩台车配套使用。装载机械的发展与掘进断面的大小及被装物料的特性密切相关。随着掘进断面的增大,在大断面巷道中多采用侧卸式铲斗装载机,且向大功率、大容量方向发展。此外,正探索装载机械向一机多能方面发展,如在装载机上增加钻臂等。1.3选题意义: 采煤机的装备水平是煤矿技术水平的重要标志之一。采煤机械的选用取决于煤层的赋予条件、采煤方法和采煤工艺,而采煤机械的技术发展又促进了采煤方法和采煤工艺的更新。 随着采煤工作面综合机械化程度的提高,要求巷道的掘进速度加快,以保证采掘比例协调和矿井的高产稳步。 国内平巷掘进广泛采用钻眼爆破法掘进设备。为提高掘进机械化水平,除选用适用、可靠的单项设备外,还必须考虑设备的配套,以形成机械化作业线。其主要形式之一就是以耙斗装载机为主的机械化作业线:气腿式凿岩机钻凿炮孔,耙斗装载机把岩石耙入转载机或矿车,巷道支护采用锚杆安装机和混凝土喷射机。该作业线实现凿孔和装载平行作业,爆破后先把迎头的岩石迅速扒出,即能进行凿岩作业,与此同时可将尾轮悬挂在左、右帮上进行凿岩作业,缩短了掘进循环时间,在国内煤矿广泛使用。 由于采煤机械装备水平日益提高,要求巷道掘进速度相应加快,小型耙斗装岩机已不能满足这一要求,通过对生产率、工作工况等的分析,我们设计出了大型耙斗装岩机。它对巷道的适应性好,结构简单、操作方便、价格低廉、生产率高、工作可靠、运输方便等优点。2 耙斗装岩机工作原理及总体方案设计2.1装岩机工作原理及结构概述。PB系列耙斗装岩机PB系列耙斗装岩机具有效率高、结构紧凑、应用范围广等特点。用于巷道掘进中配合矿车进行装岩。不仅可以在30度以下上山、下山巷道装岩,还可以进行掘进工序的平行作业,提高掘进速度,是实现巷道掘进机器化的主要机械设备之一。型号组成及含义如下:耙斗装岩机如图2-1所示,是通过绞车的两滚筒,分别牵引主绳、尾绳,使耙斗作往复运动,耙斗把岩石扒进料槽,自料槽尾部的卸料口卸料入矿车,从而实现装岩。 耙斗装岩机主要由固定楔、耙矿滑轮、耙斗、传动部分、(包括操纵机构、台车、绞车)导向轮,料槽、进料槽、前挡板、连接槽、中接槽、卸料槽以及电气部分等组成,各主要部件的功用和结构简述如下:图2-11、固定楔 2、尾轮 3、钢丝绳 4、耙斗 5、矿车 6、轨道7、导向轮 8、绞车 9、操纵机构 10、 台车 11、挡板12、簸箕口 13、升降装置 14、中间槽 15、卸载槽各主要部件的功能如下:1固定楔固定在迎头上,用以悬挂耙矿滑轮。固定楔分硬岩固定楔、软岩固定楔两种,前者用于硬岩,后者主要用于软岩,也可用于硬岩。硬岩固定楔由一个楔体和一个紧楔组成;软岩固定楔则由一个紧楔和一个楔部带锥套的钢丝绳环组成。软岩固定楔比硬岩固定楔长一些。 2、耙矿滑轮挂在固定楔上,用以引导尾绳,使耙斗返回迎头。它主要由侧板、绳轮、心轴、吊钩零件组成。3、耙斗在主绳、尾绳的牵引下,往复运动,扒取岩石。根据平斜巷道角度,可调耙斗前端与钢绳连接的高度,以改变耙斗倾角,使之适用于平巷或斜巷。耙齿磨损后可调换。每台装岩机配有耙斗一个。4、操纵机构由两组操纵杆、拉杆、连杆、调整螺杆等组成,调整螺杆的一端与绞车闸带相连,通过操纵杆控制闸带的开合,对绞车的两个滚筒进行分别的操纵。 5、绞车由电动机、减速机及两个行星滚筒及两组制动器组成。两组制动器实际上起着两组离合器的作用。分别对两个滚筒进行控制。 工作时,刹紧工作滚筒的闸带,使内齿轮停止转动,行星齿轮在太阳轮的带动下沿内齿轮滚动,从而借行星轮回带动滚筒转动,牵引耙斗。图2-2 回程时,松开工作滚筒的闸带,刹紧空载滚筒的闸带,依上述原理,尾绳把耙斗牵回扒岩处。由于二个滚筒中齿轮齿数不同,二个滚筒转数也就不同。空载滚筒比工作滚筒有较高的转速。为防止停车后滚筒惯性转动而引起钢丝绳起圈乱绳,在两个滚筒的边缘还安有两组辅助刹车。绞车的传动如图2-2所示。6、台车由车架、车轮、弹簧碰头(木碰头)等组成,它是装岩机的机架及同行走部,它承载装岩机的全部重量。在台车安装绞车、操纵机构,并安有支撑中间槽的支架和支柱、台车前后部挂有四套卡轨器,作为固定装置。 7、导向轮安装在装岩机的后部,用以引导、改变钢丝绳的方向。它由侧板、绳轮、心轴、滚筒轴承等组成,并采用防尘结构。 8、撑脚安装在卸料槽尾部两侧,用以支撑槽子尾部使之稳定和调整高度。它主要由梯形左右扣螺杆和螺母等零件组成。9、进料槽、中间槽、卸料槽是容纳扒取物的部分,耙斗扒取的岩石依次通过进料槽、卸料槽,自卸料槽底部的卸料口卸入矿车。中间槽安装在台车的支架和支柱上,而进料槽、卸料槽则分别在其前后与之衔接。进料槽的中部安有升降装置,以调节簸箕口的高低,簸箕口前两侧装有挡板,引导耙斗进入槽子。中间槽有两个弯曲部,为考虑磨损及易于更换,弯曲部装有可拆卸的耐磨弧形板。卸料槽后部安有弹簧碰头,起缓冲作用。10、双滑轮只有拐弯巷道装岩时使用,挂在巷道拐弯处引导主绳和尾绳,主要由侧板、心轴、滚动轴承、吊钩及两个绳轮组成,配备双滑轮,能扩大装岩机的使用范围。 11、装岩机的电动机和控制设备均采用防爆式的。其电压为380(660)V。2.2装岩机使用方法放炮后,先在迎头上部打好眼,或自用剩余炮眼安好固定楔,两种固定楔的固定和拆卸方法有所不同,固定硬岩楔时先将带圆环的楔体放眼中,再将紧楔扦入并敲紧;拆卸时,用锤敲击楔体端部,使楔体松动,抽出紧楔,然后抽出楔体。固定软岩楔时先把钢丝绳套环带套的一端放入钻好的眼中,再把紧楔扦入并敲紧。拆卸时,用锤横向敲打紧楔的端部,使楔子松动,先抽出紧楔,再把钢丝绳抽出。安好固定楔后,便可把耙矿滑轮挂在楔体的圆环上。耙矿滑轮的悬挂位置随巷道情况而定,一般悬挂在迎头岩堆上面800-1000毫米高度处为佳,为减少辅助劳动,提高机械装岩率,应视岩石堆积情况而左右移动悬挂位置,以扒清中央和两侧的岩石。在悬挂和取下耙矿滑轮时,宜先将绞车滚筒边缘的辅助刹车弹簧松开,以便人工能轻松地拉动钢丝绳,便于悬挂。待耙矿滑轮悬挂好后,再将弹簧复位或调节到合适压力。安好耙矿滑轮并经过有关的安全检查,便可启动电机开始装岩作业。工作时,拉紧工作滚筒的操纵杆,工作滚筒便牵引耙斗,扒取岩石,沿槽子卸入矿车,然后松开工作滚筒操纵杆,拉紧空载滚筒操纵杆,使空斗回到迎头,重复扒岩动作,连扒2-3次便可装满一矿车。如后面配有箕斗,则可在中间槽和卸料槽之间加接中间接槽,改变卸料口位置使箕斗装满。 耙斗装岩机的突出优点是可用于倾斜巷道装岩,但在坡度较大时,除使用原有的卡轨器外,还应增设阻车装置,加强防滑措施和安全保护。为保证较高的生产率及便于铺设轨道,装岩机工作时离迎头最远不宜超过15米。为避免放炮时机器受损,机器离迎头一般不小于6米。装岩机在斜巷中移动时,应利用提升绞车进行以保安全。3大型耙斗装岩机基本尺寸的确定3.1 电动机的选择已知:生产率 140/h以90B型耙斗装岩机为例进行以下设计:技术参数:一次耙岩能力: 0.9主绳牵引速度范围: 0.971.23m/s尾绳牵引速度范围: 1.341.8m/s工作距离: 615m轨距: 600(900)mm绞车牵引力: 2690钢丝绳直径: 17mm电动机: 型号 YBB-45-4 功率 45KW 电压 380V或660V 转速 1480r/min绞车形式: 行星齿轮双滚筒绞车外形尺寸(mm): 949624522403 3.1.1生产率要求计算: 1、确定一次行程所用时间t:t=+ 重载行程时间; 空载行程时间; 间隙时间。2、初定技术参数:主绳牵引速度:=1.2m/s;尾绳牵引速度: =1.64m/s;间隙时间: =9s: 工作距离: L = 8m.3、一次行程所用时间t: t = +=+9 = 20.54s装满系数:0.9则:生产率Q = 3600/20.54 0.9 0.9 = 141.93/h满足生产率要求。3.1.2主绳牵引力计算:耙斗的运行阻力主要是耙斗自重及斗内物料质量沿巷道倾斜方向的分力和各种摩擦力。空耙斗返回行程的运行阻力为: = G (cossin )耙斗装满物料后的运行阻力为: = G (cossin ) + Q (cossin )式中:G 耙斗质量; Q 耙斗内物料质量; 巷道倾角,sin 项在向上牵引是取“+”; 耙斗对巷道地板的摩擦系数,可取0.40.6; 耙斗内物料对巷道的班的摩擦系数,可取0.60.8; 综合考虑钢丝绳在巷道地板、溜槽、及导向滑轮上的摩擦阻力耙斗扒取物料的阻力系数;耙斗重量的确定: 耙斗的长度、宽度和高度应保持适当的比例,合理比是2 :1.5 :1。设耙斗高度为A, 2A 1.5A A = 0.9 解得:A = 0.67m则耙斗的长度为1.34m。耙斗的重量 = 1.34 100 5 10 = 7000N耙斗内物料重量的确定:扒取硬岩和大块物料时,一般为5-6/cm;扒取软岩和松散细块物料时,一般为3-4/cm。物料重量 = 1720 0.9 10 = 15460N则: = 15460 (0.7cos30 + sin30)= 17.1KN = 1.5 7000 (0.5 cos30 + sin30) = 9.8KN主绳牵引力F: F = + = 17.1 + 9.8 = 26.9KN3.1.3电动机确定:根据主绳牵引力与牵引速度,所需电机功率为: P = = = 37.55KW根据井下工作状况,选用YBB-45-4型电动机。=1480r/min3.2 确定基本尺寸计算总传动比及分配:一、计算总传动比卷筒转速n;钢丝绳直径17mm卷筒内径d;d = 17 19 =323mm 取d = 330mm工作滚筒转速 = = = 69.9r/min空程滚筒转速 = = = 95.2r/min总传动比i = / = 1480/69.9 = 21.17 = / = 1480/95.2 = 15.54二、传动比分配:减速器传动比初定: = 4.77则:工作滚筒行星轮传动比: = / = 21.17/4.77 = 4.4348空程滚筒行星轮传动比: = / = 15.54/4.77 = 3.2573.3 传动装置的运动和动力参数确定一、减速器传动比:要求高低速级的大齿轮浸入油中深度大致相近且,其中为前级传动比,为后级总传动比。由式 = = =1.946 2.136 取= 2 则 = 2.385 二、减速器各轴转速: = 1480 r/min = / = 1480/2 = 740 r/min = / = 379 r/min = / = 310 r/min式中 电机输出转速; 高速轴转速;过渡轴转速; 低速轴转速。三、减速器各轴实际功率: = 37.55KW = = 37.55 0.98 0.98 = 36 KW = = 36 0.98 0.98 = 35.1 KW = = 35.1 0.98 0.99 = 33.67 KW式中 电机输出功率;高速轴功率;过渡轴功率; 低速轴功率; 齿轮传动效率; 球轴承传动效率; 滚子轴承传动效率。四、减速器各轴输出转矩: = 9550 / = 9550 37.55/1480 = 242.3 = 9550 / = 9550 36/740 = 464.6 = 9550 /=9550 35.1/379 = 884 = 9550 / = 9550 33.67/310 = 10374 减速器设计4.1齿轮传动设计 4.1.1高速级传动装置的运动和动力参数计算:选择齿轮材料 查表8-17 小齿轮选择调质 =245275HBS 大齿轮选择正火 =210240HBS按齿面接触疲劳强度设计计算确定齿轮精度等级 公差组8级按=(0.0120.021)估取圆周速度=9.5m/s,参考表8-14,表8-15选取小轮分度圆直径,由式8-77得宽度系数查表8-23按齿轮相对轴承为非对称布置取值。=0.45小轮齿数在推荐值2040中取 =20大轮齿数 =i=220 =40齿数比 传动比误差 小轮转矩 =9.55P/ =292.3Nmm载荷系数 K 使用系数 查表8-20 =1.0动载荷系数查图8-57的初植 =1.24 齿向载荷分布系数查图8-60 =1.2齿间载荷分配系数的初值在推荐值(=720)中初选 =13由式(8-55)、(8-56)的为=+= = =1.60+0.588 =2.188查表8-21得=1.36载荷系数=1.01.241.211.36 =2.04弹性系数 =189.8节点影响系数查图8-64 =2.44重合度系数查图8-65 =0.78螺旋角系数 = =0.99许用接触应力 由式(8-69)得=接触疲劳极限应力、查图8-69 =570N/ =460N/应力循环次数由式(8-70)得=60njLh=6014801(83008) =1.7h 则查图8-70得接触强度的寿命系数(不允许有点蚀) 硬化系数查图8-71及说明:=1接触强度安全系数查表8-27,按一般可靠度查 =1.1=1.01.1=57011/1.1 =518N/=46011/1.1 =418N/ 故的设计初值为 133mm法面模数 =cos/=133cos13/20 = 6.5查表8-3取 =7中心距a=(+)/(2cos)=7(20+40)/(2cos13) =215.5mm 取: a =216mm 分度圆螺旋角= = =13.5小轮分度圆直径的计算值=/ cos=720/ cos13.5 =143.978mm圆周速度v V = /60000=3.14143.9781480/60000=11m/s与估取值相差不大,不必修正 取=1.27 =1.27齿间载荷分配系数=+= =1.59+0.69 =2.28查表8-21得 =1.36小轮分度圆直径=144mm =144mm大轮分度圆直径=/ cos =740/cos13.5 = 288mm齿宽b=0.45142=63.9大轮齿宽= b = 64mm小轮齿宽=+(5 10) = 70mm按齿根弯曲疲劳强度校核计算由式(8-78) = 齿形系数 Z = = = 21.75 Z = Zu = 21.752 = 43.51 查图8-67 得 Y,Y Y=2.76 Y=2.38应力修正系数Y查图8-68得 Y=1.56 Y=1.67重合度系数Y由式(8-78)中说明得:Y = 0.25 + 0.75/ = 0.25 + 0.75/1.59 Y= 0.69螺旋角系数Y由式(8-78)得Y= 1- = 1 0.69 Y= 0.92许用弯曲应力由式(8-71)=YY/ S弯曲疲劳极限查图8-72 =460N/mm =390N/mm弯曲寿命系数Y查图8-73 Y = Y = 1尺寸系数Y 查图8-74 Y = 1安全系数S 查表8-72 S = 1.6则=YY/ S=46011/1.6 =287.5 N/mm =YY/ S=39011/1.6 =243.8 N/mm故 = 2.761.560.69 =42.2 N/mm = 2.381.670.69 =42.6 N/mm 齿根弯曲强度足够。4.1.2低速级传动装置的运动和动力参数计算:选择齿轮材料 查表8-17 小齿轮选择调质 =245275HBS 大齿轮选择正火 =210240HBS按齿面接触疲劳强度设计计算确定齿轮精度等级 公差组8级按=(0.0120.021)估取圆周速度=6m/s,参考表8-14,表8-15选取小轮分度圆直径,由式8-77得宽度系数查表8-23按齿轮相对轴承为非对称布置取值。=0.8小轮齿数在推荐值2040中取 =20大轮齿数 =i=2.38520 =48齿数比 u=2.4 传动比误差 误差在5 范围内 合适小轮转矩 =9.55P/ =464.6Nmm载荷系数 K 使用系数 查表8-20 =1.0动载荷系数查图8-57的初植 =1.22 齿向载荷分布系数查图8-60 =1.22齿间载荷分配系数的初值在推荐值(=720)中初选 =13由式(8-55)、(8-56)的为=+= = =1.50+2.35 =3.85查表8-21得=1.39载荷系数=1.01.221.221.39 =2.0弹性系数 =189.8 节点影响系数查图8-64 =2.45重合度系数查图8-65 =0.78螺旋角系数 = =0.99许用接触应力 由式(8-69)得=接触疲劳极限应力、查图8-69 =570N/ =460N/应力循环次数由式(8-70)得=60njLh=6014801(83008) =1.7h 则查图8-70得接触强度的寿命系数(不允许有点蚀) 硬化系数查图8-71及说明:=1接触强度安全系数查表8-27,按一般可靠度查 =1.1=1.01.1=57011/1.1 =518N/=46011/1.1 =418N/ 故的设计初值为 134.4mm法面模数 =cos/=134.4cos13/20 = 6.55查表8-3取 =7中心距a=(+)/(2cos)=7(20+48)/(2cos13) =244.26mm 取: a =245mm 分度圆螺旋角= = =13.7小轮分度圆直径的计算值=/ cos=720/ cos13.7 =144mm圆周速度v V = /60000=3.14144740/60000=5.58m/s与估取值相差不大,不必修正 取=1.22 =1.22齿间载荷分配系数=+=1.5+2.35=3.85查表8-21得 =1.39载荷系数K K=2.0小轮分度圆直径=144mm =144mm大轮分度圆直径=/ cos =748/cos13.7 =346mm齿宽b=0.8144=115大轮齿宽= b = 115mm小轮齿宽=+(5 10) = 120mm按齿根弯曲疲劳强度校核计算由式(8-78) = 齿形系数 Z = = = 21.8 Z = Zu = 21.82 = 52 查图8-67 得 Y,Y Y=2.8 Y=2.35应力修正系数Y查图8-68得 Y=1.56 Y=1.7重合度系数Y由式(8-78)中说明得:Y = 0.25 + 0.75/ = 0.25 + 0.75/1.5 Y= 0.72螺旋角系数Y由式(8-78)得Y= 1- = 1 0.69 Y= 0.73许用弯曲应力由式(8-71)=YY/ S弯曲疲劳极限查图8-72 =460N/mm =390N/mm弯曲寿命系数Y查图8-73 Y = Y = 1尺寸系数Y 查图8-74 Y = 1安全系数S 查表8-72 S = 1.6则=YY/ S=46011/1.6 =287.5 N/mm =YY/ S=39011/1.6 =243.8 N/mm 故 = 2.81.560.72 0.86 =41 N/mm = 2.351.700.720.86 =39.7N/mm齿根弯曲强度足够。标准斜齿轮几何尺寸统计表4-1:名称代号计算公式齿轮齿轮齿轮齿轮齿轮基本参数法向模数77777齿数Z2040203948法向压力角a20齿顶高系数1顶隙系数0.25螺旋角13.513.7基圆柱螺旋角tan=tancosa12.6712.86几何尺寸分度圆直径dd = mz/cos144288144280336齿顶高=7齿根高=(+)8.75齿全高hh = +15.75齿顶圆直径=d+2158302158395350齿根圆直径=d-2126.5270.5126.5263.5318.5基圆直径=dcos134.9269.7134.9263314端面压力角tan=20.5220.5啮合尺寸中心距aa =1/2(d1+d2)2162123084.2轴的确定与校核轴的结构设计轴的结构形状要根据轴上零件的装配方案确定,不同的装配方案会产生不同的结构形状。轴的结构应满足:轴上零件要有准确的工作位置并易于装拆;轴要有良好的制造工艺性,并尽量减小轴的应力集中,提高轴的疲劳强度。一、高速轴 :为避免零件沿轴向或周向发生相对运动,要对零件进行定位和固定。轴向使用平键固定;轴承利用轴套和端盖作轴向定位和固定,利用轴承内圈与轴的过渡配合保证周向固定;齿轮的轴向定位使用轴套和轴肩,周向采用平键固定。(1)确定轴的最小直径:选取轴的材料为45钢,调质处理。根据扭转强度条件估算轴的最小直径,查文献5表4-2,取A=115,可得;式中:-扭转剪应力, N/; P轴传递的转矩, ; n-轴的转速, r/min; 、A考虑了弯矩影响的许用扭转剪应力和设计系数,见表4-2;取A=118,则: 轴的直径要与轴承配合同时为安全起故取d1 = 50 mm(2)求轴上的转矩: = 9550 / = 9550 36/740 = 464.6(3)求作用在齿轮上的力:轴上大齿轮的分度圆直径为=圆周力、径向力和轴向力的大小如下:= =3226.4N=1207.7N=tan=3226.4tan13.5=774.6N轴上小齿轮的分度圆直径为 =圆周力、径向力和轴向力的大小如下:= =6452.8N=2415.3N=tan=6452.8tan13.5=1549.2N(4)轴的结构设计拟定方案如图4-1所示。按轴向定位要求确定各轴段直径和长度轴段的直径由以上求得,考虑到齿轮3端面与箱内壁的距离(16mm)及轴承(d=50mm)的宽度19mm,取轴段的长度为L1=41mm。轴段的直径应该略大于轴段的直径,以便制出轴肩,易于齿轮的装拆,故取d2=53mm 。长度应小于齿轮宽度以便齿轮轴向定位,取L2=118mm。轴段用于两齿轮轴向定位,轴肩高度h应大些,取h=2.5mm, 则d3=58mm。根据需要取轴段的长度为L3=15mm。图4-1 轴段的确定方法与轴段的确定方法相似,所以取轴段的直径为d4=53mm,宽度应小于齿轮2的宽度,取L4=63mm。同一轴上的两个轴承通常取相同类型和内径,所以轴段与轴段的确定方法相同取d5=50mm,取L5=40mm 。 轴的基本形状确定之后,需要根据装配和制造工艺要求,对轴的细部结构进行设计。轴的键槽宽度、圆角应尽量采用相同的尺寸,并符合有关标准;为了去掉毛刺和便于装配零件,轴段端部为倒角形式。(5)轴的强度校核 求轴的载荷首先根据轴的结构图作出轴的计算简图。再确定轴承的支点位置时,从手册中查取值。根据轴的计算简图作出轴的弯矩图、扭矩图和当量弯矩图。从轴的结构图和当量弯矩图中可以看出,B和C截面的当量弯矩最大,是轴的危险截面。其数值、M、T及的计算如图4-2:(L1=78mm,L2=107mm,L3=50mm)1、支反力: 以A为支点:L1 + (L1+L2+L3) = (L1+L2)6452.878235=3226.4185解得: = 398N = 398N 则: = +-=6452.8+398-3226.4=3624.4N =3624.4N L1+(L1+L2+L3)= (L1+L2)- 2415.378+111.572+224.4=1207.7185-774.6144 解得: =-838N =-838N 则: =+-=2415.3-812.9-1207.7=369.6N = 369.6N 2、 弯矩和=L1=371172.9=282700Nmm =L3=484.644.9=19900Nmm =-L1=394.772.9=-287740Nmm =-=-774.6144=-111542Nmm=+=-399200Nmm=L3=-83850=-41900Nmm=-=111542Nmm=+=69.6Nm 3、合成弯矩M =488.9Nm =72.4Nm 扭矩T=464.6 Nm4、当量弯矩 图4-2=562.8 Nm=288Nm校核轴的强度 轴的材料为45钢,调质处理。查文献5表4-1得=650N/,则=0.090.1即5865 N/,轴的计算应力为=45.0N/根据计算结果可知,该轴满足强度要求。二、过渡轴(1)根据扭转强度条件估算轴的最小直径;轴的最小直径要与轴承配合,故取d = 50 mm(2)求轴上的转矩:= 9550 /=9550 35.1/379 = 884 (3)求作用在齿轮上的力:轴上齿轮的分度圆直径为=圆周力、径向力和轴向力的大小如下:= =6314N=2365.4N=tan=6314tan13.7=1539N(4)轴的结构设计拟定方案如图4-3所示:图4-3为了便于箱体的铸造,取过渡轴的总长与高速轴的总长相等。 按轴向定位要求确定各轴段直径和长度轴段的直径由以上求得,考虑到齿轮3端面与箱内壁的距离(16mm)及轴承(d=50mm)的宽度23mm以及与上一级齿轮啮合要求,取轴段的长度为L1=41mm。轴段的直径应该略大于轴段的直径,以便制出轴肩,易于齿轮的装拆,故取d2=53mm 。长度应小于齿轮宽度以便齿轮轴向定位,取L2=118mm。轴段的确定方法与轴段的确定方法基本相似,不同之处为,不考虑齿轮端面与箱壁的距离,所以取轴段的直径为d4=53mm,宽度为所配合轴承的宽度,取L4=23mm。轴段用于齿轮与轴承的轴向定位,轴肩高度h应大些,取h=3mm, 则直径d3=59mm。其长度L3=277-L1-L2-L4=95mm。 轴的基本形状确定之后,需要根据装配和制造工艺要求,对轴的细部结构进行设计。轴的键槽宽度、圆角应尽量采用相同的尺寸,并符合有关标准;为了去掉毛刺和便于装配零件,轴段端部为倒角形式。(5)轴的强度校核 求轴的载荷首先根据轴的结构图作出轴的计算简图。再确定轴承的支点位置时,从手册中查取值。根据轴的计算简图作出轴的弯矩图、扭矩图和当量弯矩图。从轴的结构图和当量弯矩图中可以看出,B和C截面的当量弯矩最大,是轴的危险截面。其数值、M、T及的计算如图4-4:(L1=78mm,L2=157mm )1、支反力: 以A为支点:水平支反力:L1 = (L1+L2)6314.378=235解得: = 2095.8N = 2095.8N 则: = -=6314.3-2095.8=4218.5N =3624.4N 垂直支反力: R+(L1+L2)=L1 1539140+(78+157)=2365.478 解得:=-197.2N =-197.2N 则: =-=2365.4+197.2N =2562.6N2、弯矩和=-L1=3624.478=-329000Nmm =-L1=2562.678=-199880Nmm =R+=1539140-199880=15500Nmm3、合成弯矩M =350.2Nm =329.4Nm校核轴的强度 轴的材料为45钢,调质处理。查文献5表4-1得=650N/,则=0.090.1即5865 N/,轴的计算应力为=28.0N/ 根据计算结果可知,该轴满足强度要求。图4-44.3轴承与键的选择及校核轴承是用于支承轴及轴上零件实现正常工作的一种部件。按照摩擦性质的不同,轴承可分为滚动轴承和滑动轴承两大类。轴承的发展已形成标准化、系列化,与滑动轴承相比,具有摩擦阻力小、起动灵敏、效率高、润滑简便,易于互换等优点。因此应用广泛,在机械的许多领域取代了滑动轴承;其缺点是抗冲击能力差,工作时产生噪声,寿命也不及液体滑动摩擦轴承。轴承所受载荷的大小、方向和性质,是选择轴承类型的主要依据。由于滚子轴承中的主要元件间是线接触,易用于承受较大的载荷,承载后的变形也较小。而球轴承中则主要为点接触,宜于承受较轻或中等载荷。由于减速器内采用斜齿轮传动,轴向力较大, 经验算:球轴承不能满足要求,因而选用圆锥滚子轴承。能承受较大的径向负荷和单向的轴向负荷,内外圈可分离,轴承游隙可在安装时调整。通常成对使用,对称安装。高速轴用轴承:由轴的直径选用轴承型号为7510E,主要性能参数为:=84.8KNY=1.43,e=0.42。以下计算用公式及查表参考文献51、计算轴承支反力受力图如图4-5所示:图4-5水平支反力 =3624.4N =398N 垂直支反力 =369.6N =-838N合成支反力 =3643.2N =927.7N2、轴承的派生轴向力由式5-9 =1273.8N =324N3、轴承所受轴向载荷=744.6N因=774.6+324=1106N 499N4、轴承当量动载荷因=1273.8/3643.2=0.35e, 查表5-12, ,=0.4927.7+1.43499=1084.7N5、轴承寿命因,故应按计算:由表5-9,表5-10查得: 按式5-5 =2.1h由以上计算可知,该轴承满足要求。根据高速轴的直径,参考文献3,选取键的尺寸为:BHL=1610100 受力图如图4-6所示: 图 4-6假设挤压应力在键的接触面上是均匀分布的 ,此时挤压强度条件是: 式中 k 键与轮毂槽(或轴槽)的接触高度,mm,k=h/2,h为键高; l 键的工作长度,mm,A型:l=L-b. 许用挤压应力,N/,键的材料一般采用抗拉强度极限 的精拔钢制造,常用材料为45钢。查文献5表2-21取代入数据得: 由以上计算可知:键的选用满足强度要求。 4.4减速器箱体及主要零部件的设计4.4.1减速器箱体结构箱体是减速器的一个重要零件,它用于支持和固定减速器中的各种零件,并保证传动件的啮合精度,使箱体内零件具有良好的润滑和密封。箱体的形状较为复杂,其重量约占整台减速器的一半,所以箱体结构对减速器的工作性能,加工工艺,材料消耗,重量及成本等有很大影响。箱体结构与受力均较复杂,目前尚无成熟的计算方法。所以箱体各部分尺寸一般按照经验公式在减速器装配草图的设计和绘制过程中确定。减速器铸造箱体主要结构尺寸关系参考文献3表5-1,图5-5,图5-6:箱体壁厚 =0.025a+8 取=16mm地脚螺栓直径=0.036a+12 =24mm地脚螺栓数目n(a250mm) n=6轴承端盖螺钉直径d1=(0.40.5) d1=10mm视孔盖螺钉直径d2=(0.30.4) d2=8mm齿轮端面与内机壁距离2= 2=16mm大齿轮顶圆与箱内壁间距离11.2 1=18mm各螺栓与外箱壁和凸缘边缘的距离参考文献3表5-1.4.4.2轴承盖的结构和尺寸轴承盖用于固定轴承,调整轴承间隙及承受轴向载荷,多用铸铁制造。结构形式分为在凸缘式和嵌入式。凸缘式轴承盖调整轴承间隙方便,密封性能好,应用广泛。嵌入式结构简单,但座孔中须削环行槽,加工麻烦。在此使用凸缘式端盖,如图4-7所示:图4-7 =D+(22.5); =+(2.53); =1.2=(0.850.9)D; =-(2.53);当轴承外径D=90mm时:=1.2=1.210=12mm=D+(22.5)=90+(22.5)10=110115mm 取=115mm=+(2.53)=115+(2.53)10=140145mm =140mm=(0.850.9)D=(0.850.9)90=75.581mm =76mm=-(2.53)=115-(2.53)10=8590 =90mm当取D=120mm时: =1.2=1.210=12mm=D+(22.5)=120+(22.5)10=140150mm 取=150mm=+(2.53)=150+(2.53)10=175180mm =180mm=(0.850.9)D=(0.850.9)120102108mm =102mm=-(2.53)=150-(2.53)10=125120mm =1200mm4.4.3齿轮的结构形式 通过齿轮传动的强度计算,只能确定出齿轮的啮合参数及主要尺寸,至于齿轮的结构形式和其他各部分尺寸,则需要进行结构的设计才能确定。结构设计首先需选定适用的结构形式,然后再用经验公式和数据确定结构的几何尺寸。腹板式圆柱齿轮结构形式如图4-8所示: 图4-8200 2(Rg+)或 (5-4)依据上述四个条件,初步确定太阳轮,内齿圈以及行星轮的齿数。已知:行星机构为NGW型, =4.4347,试确定Za,Zb,Zg。计算项目及说明计算结果1、确定行星轮数目:行星轮越多,传动的承载能力越高,但行星轮数目的增加使各行星轮受力越不均匀,而且由于邻接条件限制又会减小传动比的范围。因而,通常采用34个行星轮,取= 3 。2、确定太阳轮齿数Za:太阳轮齿数一般取(2040),在满足强度的条件下,其齿数越少越好,根据装配条件: Za/=4.4347Za/3=r 则:Za = 20时,r = 29.5,r不为整数;Za = 23时,r = 34, r为整数。 因而,取 Za = 233、确定内齿圈齿数Zb:根据传动比条件: =1+Zb/Za即:Zb=(-1)Za=(4.4347-1)23 = 794、确定Zg根据同心条件,(不变位传动)Zg = (Zb Za)/2 = (79-23)/2 = 285、验算邻接条件根据式(5-4): 即: 符合邻接条件,通过。= 3Za = 23Zb = 79Zg = 282、行星机构齿轮的设计齿轮材料、热处理工艺及制造的确定:太阳轮和行星轮的材料20CrMnTi,表面渗碳淬火处理,表面硬度为5862HRC,齿面接触= 1300MPa,试验齿轮齿根弯曲疲劳极限:太阳轮:= 400MPa行星轮:= 400 0.7 = 280 MPa齿形为渐开线直齿,最终加工为磨齿,精度为6级。内齿圈材料为42CrMo,调质处理,硬度为262302HBS,试验齿轮的接触疲劳极限: =750MPa,试验齿轮的弯曲疲劳极限: =280MPa,齿形的最终加工为插齿,精度为7级。齿轮几何尺寸确定:计算项目及说明计算结果1、 齿轮模数和中心距:按齿面接触强度初算太阳轮(小齿轮)分度圆直径:式中: u齿数比 u = 28/23算式系数,对于一般钢制齿轮,直齿传动, 取768;使用系数为1.5;载荷不均匀系数,采用太阳轮浮动的均载机构;综合系数为(1.82.4);齿宽系数,取b/=0.4啮合齿轮副中,小齿轮的名义转距,N/M; 代入 = 106 mm按齿根弯曲强度初算齿轮模数:齿轮模数的初算公式为: 式中: 算式系数,对于直齿轮传动取12.1;计算弯曲强度的行星轮间载荷分布不均匀系数; = 1 + 1.5(-1) = 1 + 1.5 (1.15-1)综合系数,(1.62.2);齿轮副中小齿轮齿数;小齿轮齿形系数;试验齿轮弯曲疲劳极限, ;=2802.6/2.74代入 = 4.59mm 圆整取m = 5mm则 =m/2()=5/2(23+28)=127.5mm2、齿轮几何尺寸计算计算项目及计算公式为:分度圆直径: d=mz; 基圆直径: =dcosa; 齿顶圆直径: =d2m 齿根圆直径: =d2m(+)齿顶高系数:太阳轮、行星轮: =1.0;内齿圈: =0.8顶隙系数: =0.25分度圆压力角a=20。将已知数据代入以上各公式,可得:太阳轮: = 523 = 115mm = 115cos20= 108.06mm = 115+251 = 125mm = 115-2(1+0.25)5 = 102.5mm行星轮: = 528 = 140mm = 140cos20= 131.56mm = 140+251 = 150mm = 140-25(1+0.25) = 127.5mm 内齿圈: = 579 = 395mm = 395cos20= 371.2mm = 395-250.8 = 387mm = 395+25(0.8+0.25) = 405.5mm齿宽: = d = 1150.43 = 49.45mm圆整 = 50+4 = 54mm = 50+4 = 58mm2、 啮合要素验算:ag传动端面重合度计算齿顶圆齿形曲率半径的计算:计算公式为: 太阳轮: mm 行星轮: 端面啮合长度的计算: 计算公式为: =(-asin)其中”中,正号用于外啮合,负号用于内啮合。则 =31.42+(36.03-127.5sin20) =23.84mm端面重合度的计算:= () = =1.615bg传动端面重合度计算齿顶圆齿形曲率半径:行星轮: 内齿圈: 端面啮合长度的计算:=-(-asin) =36.03-(54.73-127.5sin20) =24.91mm端面重合度的计算:= () = =1.688取768=1.5=1.15=1.8 =0.43u = 1.217=393Nm=12.1=1.225=1.6=23=2.6=260m = 5mm= 115mm= 108.06mm = 125mm= 102.5mm= 140mm= 131.56mm= 150mm= 127.5mm= 395mm= 371.2mm= 387mm= 405.5mm= 50mm= 54mm= 58mm=23.84mm=1.615=54.73mm=24.91mm3、齿轮强度验算:计算项目及说明 计算结果1、确定传动载荷名义转距: T=1025.91.15/3=393Nm名义圆周力: =6834.8N2、 应力循环次数=60t 式中 太阳轮相对于行星架的转速(r/min); t 寿命周期内要求传动的总运转时间;在此取齿轮寿命为5年,每天工作300天,每天工作20小时,则: t = 530020=30000h太阳轮转速: =310r/min行星架转速: =310/4.4347=69.9r/min则: =-=310-69.9=240.1r/min综合以上数据可得:=60240.133000=1.3次。3、确定强度计算中用到的各种系数使用系数考虑由齿轮啮合外部因素引起的附加动载荷影响系数。它与原动机和工作机的特性及运行状态等因素有关。的作用是使名义载荷变为当量载荷,根据对耙斗装岩机使用负荷的测试与分析,参考文献4表6-7取=1.5动负荷系数考虑齿轮制造精度、运转速度对齿轮内部附加动载荷影响的系数。的精确值可通过实际测量,或按GB3840-1983的一般方法确定。其近似值可根据小齿轮相对于转臂的节点线速度和齿轮精度查得。在行星齿轮传动中,小齿轮相对转臂的节点线速度可按下式计算=式中小齿轮的节圆直径,mm; 小齿轮的转速,r/min;转臂的转速,r/min。代入数据得=参考文献4图6-6, 取=1.03齿向载荷分布系数考虑沿齿宽方向载荷分布不均匀对齿面接触应力影响的系数。该系数主要与齿轮加工误差、箱体轴孔偏差、啮合刚度、大小轮轴的平行度、跑合情况、齿宽系数和行星轮数目等有关。对于中等或较重载荷工况,对调质齿轮的值按下式计算:=1.11+0.18 =1.11+0.18=1.15对于重要的行星齿轮传动,考虑到行星齿轮传动的特点,其齿向载荷分布系数和采用下述方法确定。接触强度计算 =1+(-1)弯曲强度计算 =1+(-1)式中 齿轮相对于转臂的圆周速度及大齿轮齿面硬度HB2对的影响系数参见4图6-7a;齿轮相对于转臂的圆周速度及大齿轮齿面硬度HB2对的影响系数参见4图6-7b;齿宽和行星轮数对和的影响系数;对于圆柱直齿的行星传动,如果转臂刚性好,行星轮对称布置或采用调位轴承,因而使其中心轮和行星轮的轴线偏斜可以忽略不计时, 的值由4图6-8查取。齿向载荷分布系数、由=205N/mm,精度为6级,硬齿面直齿,由4表6-9查得: =1.1行星轮间载荷分配不均匀系数=1.05, =1.075节点区域系数上式中 端面节圆啮合角; 端面压力角, =20, 则: 弹性系数由4表6-10查得: =189.8(钢钢)载荷作用齿顶时的齿形系数根据=23和X1=0,由4表6-9查得: =2.7载荷作用齿顶时的应力修正系数由4图6-22查得: =1.55重合度系数、=0.79=0.25+=0.25+=0.71 螺旋角系数、4、齿数比: u = =28/23=1.2175、计算接触应力的基本值= =2.37189.80.791 =522.9MPa6、接触应力= =522.9 =522.97、弯曲应力基本值= =2.71.550.711=81.2MPa8、齿根弯曲应力= =81.21.51.051.121.11.0759、确定计算许用接触应力时的各种系数(1)寿命系数 因应力循环次数=1.3,由4查得=1.0(2)润滑系数 因= 1300MPa1200MPa,所以取1.03(3)速度系数 由旋转速度和的值,查图6-18得=0.96(4)粗糙度系数查文献4图6-19得=0.9(5)工作硬化系数因齿轮齿面为硬齿面,且齿面=1.66=9.6,由文献4图6-18查得: =0.92(6)尺寸系数由文献4图6-21查得=0.9810、许用接触应力= =13001.01.030.960.90.920.98 =1043MPa11、接触强度安全系数 =/=1043/748.7=1.3912、确定计算许用弯曲应力时的各种系数(1)试验齿轮的应力修正系数=2.0(2)寿命系数 因=1.3次,查4图6-31得=0.82(3)相对齿根角敏感系数 因=1.55,查4图6-33得=0.96(4)齿根表面状况系数 因齿根=6.36=37.8,查文献4图6-34得=0.98(5)尺寸系数=1.05-0.01m=1.05-0.05=113、许用弯曲应力= =4002.00.820.960.98114、弯曲强度安全系数 6.9T=393Nm 6834.8N=240.1r/min=1.3次=1.5=1.03=1.15=1.12=1.1=1.05=1.075=2.37=189.8=2.7=1.55=0.79=0.71=1=1u=1.217=522.9MPa=748.7MPa=81.2MPa=169MPa=1.0=1.03=0.96=0.9=0.92 =0.98=1043MPa=2.0=0.82=0.96=0.98=1=617MPa=6.95.1.2 行星齿轮减速器主要零件设计一、行星架设计行星架是行星传动装置中的主要构件之一,行星架的结构设计和制造对行星轮间的载荷分配以及传动装置的承载能力、噪声和振动等有很大影响。行星架的合理结构应该是重量轻、刚性好、便于加工和装配。在此选用双侧板整体式结构,材料选用40CrMo,整体铸造,经退火和调质处理后,键连接处进行淬火,硬度HRC5256。参考文献6,表2-99铸件最小允许壁厚取C1=C2=16mm,为保证装配条件,取Lc=150mm= 115+251 = 125mm,Lb=96mm=75mm。为了减轻重量两侧板做成六边形,中间连接部分为T形。如图5-1所示: 图 5-1 二、行星架轴的计算行星架输出轴通过平键于卷筒连接,并将输出转矩转动给卷筒。该轴传递的转矩为:=按转矩估算法, 上式中 输出轴传递转矩; 材料的许用剪应力; b空心轴的计算系数,取b=0.60.代入以上各数据,可得:=105.1mm考虑传动效率与安全系数以及轴承选用的影响,取=120mm三、键的选取及校核键连接是将轴上的转动或摆动零件与轴进行周向固定的连接,用以传递转矩;有的还兼作轴向固定或轴向移动的导向装置。根据工况选用普通A型平键,其特点为:键与轴槽配合较紧,键易于制造,装拆方便,在槽中轴向固定良好;适用于高精度,高速或承受变载,冲击的工况。键的长度L、轴的直径为d的平键联接工作时的受力状况如图5-2所示:当轴传递转矩T时,键的工作面受到压力N的作用,工作面受挤压,键受剪切,失效形式是键、键槽和轮毂槽三者中最弱的工作面被压溃和键被剪坏。当键用45钢制造时,主要失效形式是压溃,所以只进行挤压强度计算。考虑行星架轴的最小直径与装配要求,根据文献3,选取BHL=3218140 图 5-2假设挤压应力在键的接触面上是均匀分布的 ,此时挤压强度条件是: 式中 k 键与轮毂槽(或轴槽)的接触高度,mm,k=h/2,h为键高; l 键的工作长度,mm,A型:l=L-b. 许用挤压应力,N/,键的材料一般采用抗拉强度极限 的精拔钢制造,常用材料为45钢。查文献5表2-21取代入数据得: 由以上计算可知:键的选用满足强度要求。四、 销轴的确定在运动中,每个行星轮轴传递功率P=11.1KW,采用空心轴,材料选用45钢,调处理,=3040MPa,A=118107。按许用剪应力估算轴径的计算式如下:式中 d轴的直径, mm; P轴传递的额定功率,KW; n轴的转速,r/min; 空心圆轴的内直径与外直径之比,取=0.5.代入数据可得: =31.6mm考虑到载荷不均匀状况和轴承系列的限制,取d=40mm 行星轮轴的长度由所选用轴承的宽度、行星架两壁的厚度及行星轮的宽度综合确定,最终取L=100mm。其装配部件入图图5-3所示:图5-3五、选择轴承行星架上选用深沟球轴承,主要承受径向负荷,也可同时承受少量双向轴向负荷,工作时内外圈轴线允许偏斜816。摩擦阻力小,极限转速高,结构简单,价格便宜。而行星轮销轴配合用轴承选用圆柱滚子轴承,因为行星传动要求结构紧凑,在保证强度并且满足传动要求的条件下,圆柱滚子轴承尺寸小。根据行星架轴选用轴承及参数如下: 基本尺寸,mm基本额定负荷KN轴承型号极限转速,r/min重量KgDDB脂油W1201652240.840.21000924320040001.401302002247.550.07000126280036002.6340802366.846.532508E700090000.4945.2 卷筒设计工作滚筒传动装置得运动和动力参数计算:已知:绳速 = 1.2m/s 绳径 17mm 卷筒转速 n= = = 69.9m/s 传动比i=4.43 一、卷筒参数得确定1、根据JB(409-74)规定:D/d = 16 20 D卷筒最小直径, mm; d 钢丝绳直径,mm; D = (16 20) 17 =272340mm2、确定卷筒宽度B: 初选:每层缠绕圈数 z = 8 B = = = 143mm k钢丝绳排列不均匀系数3、初选钢丝绳缠绕层数 n = 4。4、验算卷筒容绳量L L = nzD+d+(n-1)d k = 48330+17+(4-1)170.939500mm=39.5mk钢丝绳每层降低系数 由计算可知:以上各参数均符合要求。5、确定卷筒直径 钢丝绳在卷筒上的最小缠绕直径 = D + d = 330 + 17 = 347mm钢丝绳在卷筒上的最大缠绕直径 = D + d + 2(n 1)d k = 347 + 2(4-1)170.9 = 438.8mm卷筒得结构外径 = + 2174 = 540mm 6 空程滚筒设计 与工作滚筒相同,该机构采用2K-H型行星传动。考虑到制造装配与使用的方便,两滚筒外形采用相同尺寸,下面只对器行星减速结构进行设计。齿轮传动计算:1、配齿计算(1) 传动比条件: = 1 + Zb/Za (6-1)(2) 同心条件: Zg = (ZbZa)/2 (6-2)(3) 装配条件:Zb + Za/= r(整数) 也可表示为: Za/= r (6-3)依据上述条件,初步确定太阳轮,内齿圈以及行星轮的齿数。已知:行星机构为NGW型, =3.257,试确定Za,Zb,Zg。计算项目及说明计算结果1、确定行星轮数目: 由于空程滚筒牵引力较小,行星轮数目无需过多,因而取= 3 。2、确定太阳轮齿数Za:该滚筒在工作时受力小,增加转速可提高生产率,故太阳轮直径较大,初选Za = 35根据装配条件: Za/=3.25735/3=38 为整数;3、确定内齿圈齿数Zb:在传动中,最好取两滚筒外形的几何尺寸相同或相近,制造、安装布置与更换都很方便。同时根据传动比条件: =1+Zb/Za即:Zb=(-1)Za=(3.257-1)35 = 794、确定ZgZg = (Zb Za)/2 = (79-35)/2 = 225、邻接条件由于该机构中太阳轮大于行星轮,邻接条件不必验算。= 3Za =35Zb = 79Zg = 222、行星机构齿轮的设计齿轮材料、热处理工艺及制造的确定:太阳轮和行星轮的材料20CrMnTi,表面渗碳淬火处理,表面硬度为5862HRC,齿面接触= 1300MPa,试验齿轮齿根弯曲疲劳极限:太阳轮:= 400MPa行星轮:= 400 0.7 = 280 MPa齿形为渐开线直齿,最终加工为磨齿,精度为6级。内齿圈材料为42CrMo,调质处理,硬度为262302HBS,试验齿轮的接触疲劳极限: =750MPa,试验齿轮的弯曲疲劳极限: =280MPa,齿形的最终加工为插齿,精度为7级。齿轮几何尺寸确定:计算项目及说明计算结果1、齿轮模数和中心距:按齿面接触强度初算太阳轮(小齿轮)分度圆直径:齿数比 u = 22/35对于一般钢制齿轮,直齿传动, 算式系数,取768;使用系数为1.35;载荷不均匀系数,采用太阳轮浮动的均载机构;综合系数为(1.82.4);齿宽系数,取b/ =0.48啮合齿轮副中,行星齿轮的名义转距 代入 = 97mm按齿根弯曲强度初算齿轮模数: 算式系数,对于直齿轮传动取12.1;计算弯曲强度的行星轮间载荷分布不均匀系数: = 1 + 1.5(-1) = 1 + 1.5 (1.15-1)综合系数,(1.62.2);齿轮副中小齿轮齿数即:行星轮齿数;行星齿轮齿形系数查文献4图6-22;试验齿轮弯曲疲劳极限, ;=2802.6/2.74代入 = 3.8mm 圆整取m = 4mm则 =m/2()=4/2(35+22)=114mm2、齿轮几何尺寸计算太阳轮: = 435 = 140mm = 140cos20= 131.56mm = 140+241 = 148mm = 140-2(1+0.25)4 =130mm行星轮: = 422 =88 mm = 88cos20= 82.7mm = 88+241 = 96mm = 88-24(1+0.25) = 78mm 内齿圈: = 479 = 316mm = 316cos20= 296.9mm = 316-250.8 = 309.6mm = 316+25(0.8+0.25) = 324.4mm齿宽: = d = 880.48 = 42.24mm圆整 = = 44mm = 44+4 = 48mm3、啮合要素验算:ag传动端面重合度计算齿顶圆齿形曲率半径的计算: 太阳轮: mm 行星轮: 端面啮合长度的计算: =33.9+(34.4-114sin20) =29.3mm端面重合度的计算:= () = =2.48bg传动端面重合度计算齿顶圆齿形曲率半径:行星轮: 内齿圈: 端面啮合长度的计算:=-(-asin) =34.4-(43.88-114sin20) =29.5mm端面重合度的计算:= () = =2.5u = 0.629取768=1.35=1.15=1.8 =0.48=226Nm=12.1=1.225=1.6=22=2.6=260m = 4mm= 140mm= 131.56mm = 148mm= 130mm= 88mm= 82.7mm= 96mm= 78mm= 316mm= 296.9mm= 309.6mm= 324.4mm= 44mm= 44mm= 48mm=29.3mm=2.48=43.88mm=29.5mm=2.5 3、齿轮强度验算:计算项目及说明计算结果1、确定传动载荷名义转距: 名义圆周力: =3930.4N3、 应力循环次数在此取齿轮寿命为5年,每天工作300天,每天工作20小时,则: t = 530020=30000h太阳轮转速: =310r/min行星架转速: =310/3.257=95.18r/min则: =-=310-95.18=214.82r/min综合以上数据可得:=60214.8233000=0.116次。3、确定强度计算中用到的各种系数使用系数的作用是使名义载荷变为当量载荷,根据对耙斗装岩机使用负荷的测试与分析,参考文献4表6-7取=1.35动负荷系数在该行星齿轮传动中,行星齿轮相对转臂的节点线速度可按下式计算=式中行星齿轮的节圆直径,mm; 行星齿轮的转速,r/min;转臂的转速,r/min。代入数据得=参考文献4图6-6, 取=1.03齿向载荷分布系数=1.11+0.18 =1.11+0.18=1.16 =1.1齿向载荷分布系数、由=120.6N/mm,精度为6级,硬齿面直齿,由4表6-9查得: =1.0行星轮间载荷分配不均匀系数=1.05, =1.075节点区域系数弹性系数由参考文献4表6-10查得: =189.8(钢钢)载荷作用齿顶时的齿形系数根据=22和X1=0,由文献4表6-9查得: =2.7载荷作用齿顶时的应力修正系数由文献4图6-22查得: =1.55重合度系数、=0.71=0.25+=0.25+=0.55 螺旋角系数、4、齿数比: u = =22/35=0.62865、计算接触应力的基本值=2.37189.80.711 =517.9MPa6、接触应力=517.9 =522.97、弯曲应力基本值=2.71.550.551=51.4MPa8、齿根弯曲应力=51.41.351.051.11.01.059、确定计算许用接触应力时的各种系数(1)寿命系数 由文献4查得=1.0(2)润滑系数因= 1300MPa1200MPa,取1.03(3)速度系数由旋转速度和的值,查图6-18(4)粗糙度系数查文献4图6-19得=0.9(5)工作硬化系数因齿轮齿面为硬齿面,且齿面=1.66=9.6,由文献4图6-18查得: =0.92(6)尺寸系数 由文献4图6-21查得=0.9810、许用接触应力= =13001.01.030.960.90.920.9811、接触强度安全系数 =/=1043/671=1.5512、确定计算许用弯曲应力时的各种系数(1)试验齿轮的应力修正系数=2.0(2)寿命系数查4图6-31得=0.82(3)相对齿根角敏感系数 因=1.55,查4图6-33得=0.96(4)齿根表面状况系数 因齿根=6.36=37.8,查文献4图6-34得=0.98(5)尺寸系数=1.05-0.01m=1.05-0.04=1.0113、许用弯曲应力= =4002.00.820.960.981.0114、弯曲强度安全系数 7.4T=Ft1=3930.4N=214.82r/min=0.12次=1.35=1.03=1.15=1.1=1.0=1.05=1.075=2.37=189.8=2.7=1.55=0.71=0.55=1=1u=0.6286=517.9MPa=671MPa=51.4MPa=84.15MPa=1.0=1.03=0.96=0.9=0.92 =0.98=1043MPa=1.55=2.0=0.82=0.96=0.98=1.01=623MPa=7.47 耙斗装岩机零部件的确定7.1耙斗耙斗是耙装机的主要组成部分,耙斗的形状、耙角和重量是耙斗的主要参数。耙斗设计是否合理,直接影响耙装机的生产率。(1)耙斗的形状:根据物料密度的大小有不同形式的耙斗,分为耙式、箱式和半箱式。耙式耙斗没有侧板,箱式耙斗两侧有侧板,适应较软、松散、细碎的物料;半箱式耙斗用于耙取块度大、密度大的物料。 在装载过程中,耙斗被向前牵引,耙斗的自重使它逐渐插入料堆,耙斗内的物料,沿着耙斗的尾帮升高并向前翻滚,耙斗被逐渐装满,插入料堆的阻力也随着增大。当耙斗的自重和插入阻力达到平衡后,插入料堆的深度就不再增加。因此,耙斗的形状和质量直接影响耙装机的生产率。在以定尺寸的情况下,要考虑如何充分利用耙斗的有效空间,使耙斗工作过程中岩石愈积愈多,同时又要避免岩石从耙斗两侧或上部漏掉。耙斗的长度、宽度和高度应保持适当的比例。耙斗过长,过宽均会影响耙斗的稳定性和增加耙斗装载机的长度和宽度。根据经验,耙斗长、宽、高的合理比例是2:1.5:1。耙齿,一般采用平齿,因为梳形耙齿如卡住岩石,就会增加耙斗插入阻力,松散细粒也容易从齿间漏掉。耙齿容易磨损,材料一般采用13Mn,磨损后需及时更换或用硬质合金堆焊修补。(2)耙斗耙角的选择:耙角是耙斗在静止水平位置时耙齿内侧与水平面所成的夹角。设计耙斗时,耙角要选择合理,过大或过小都会直接影响耙斗的插入情况,同时又会抵消耙斗的重量,即虽然耙斗很重,但达不到应有的效果。根据试验:用于水平巷道时,耙角5055,当斜井角度小于20时,耙角为65左右,当斜井角度大于20,耙角为7075。(3)耙斗的重心:耙斗的重心低些较好,这样耙斗在运行时比较平稳,重心最好在耙斗两端钢丝绳牵引点的连接线以下,并应接近耙齿尖为好。7.2刹车闸带刹车闸带由钢带,石棉带,铆钉等组成。考虑装拆与更换方便分左右两半,中间用圆头销固定。石棉带磨损后要及时调换。两滚筒各有一副闸带,尺寸相同如图7-1所示:图7-1 7.3台车及操作机构台车是耙装机机架,用以支撑耙装机。它由车架、弹簧碰头等部件组成。弹簧碰头用于缓冲矿车对耙装机的碰撞。操作机构如图7-2所示: 图7-27.4 料槽耙斗通过料槽把岩石卸到矿车或箕斗中,考虑到运输与安装,料槽应做成分体式。挡板:在耙斗工作的过程中,挡板起耙斗导向和阻止岩石向两翼扩散的作用,挡板所张角度过大则起不到导向的作用,应控制在30以内。进料槽:进料槽由簸箕口、护板、连接槽和升降装置组成。簸箕口的上下转动通过升降装置来实现,见图7-3。图7-3 中间槽:中间槽形状取决于矿车及绞车位置高低,同时也得考虑岩石进料槽后不会或少量自行往下滑移,耙岩时又要

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号