YMT-50液压马达试验台的设计

27页 10000字数+说明书+4张CAD图纸【详情如下】

YMT-50液压马达试验台的设计说明书.doc

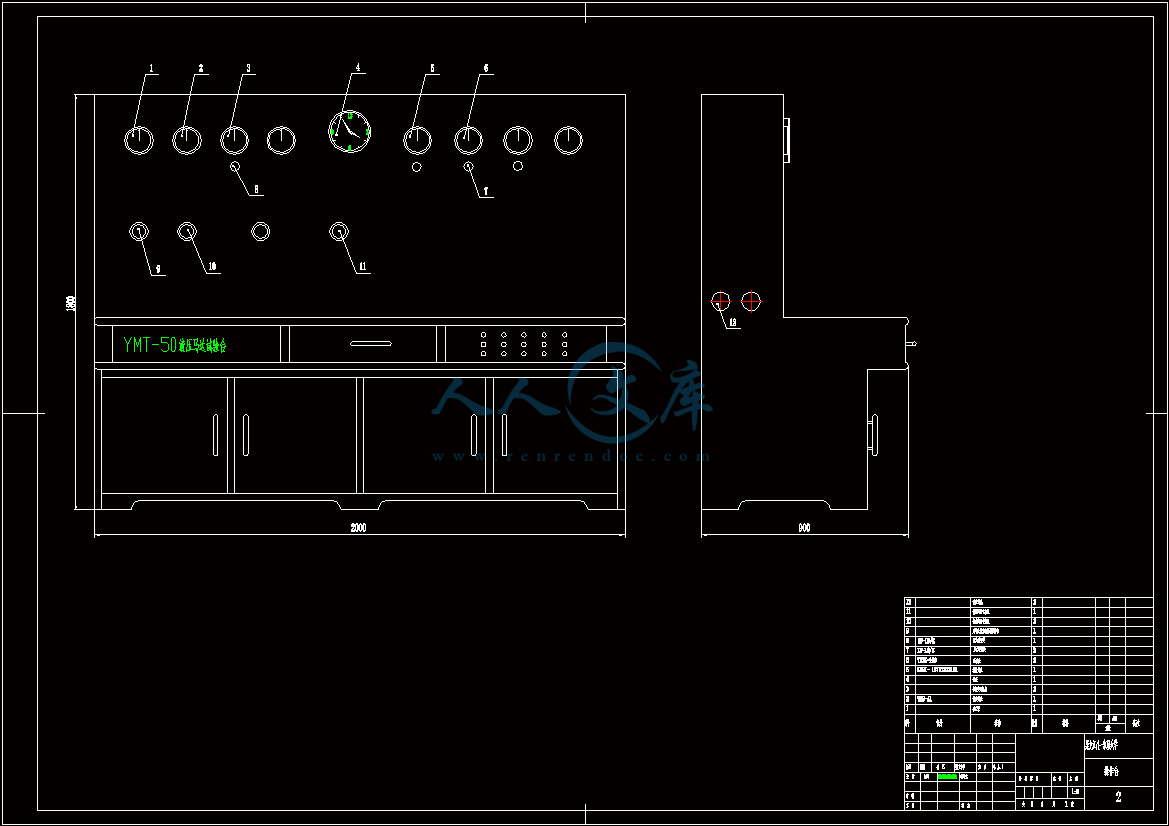

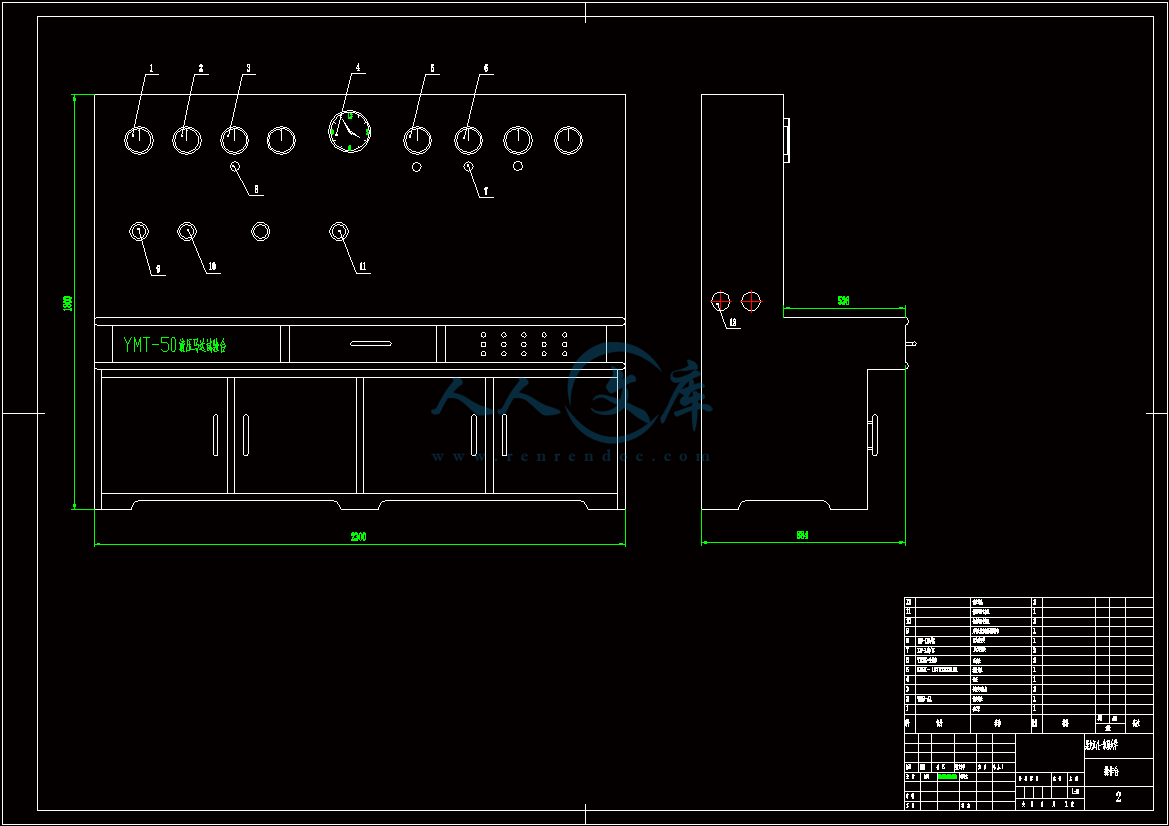

操作台装配图.dwg

操作台装配图.exb

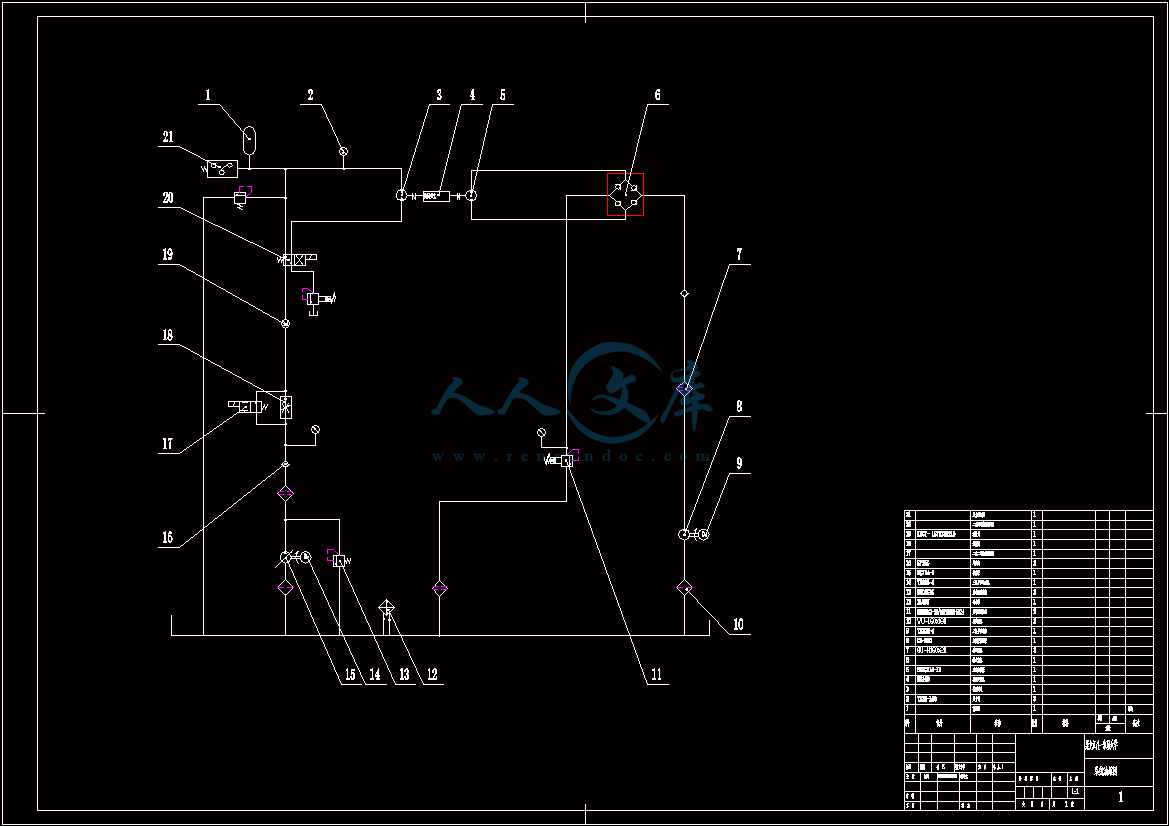

油路原理图.dwg

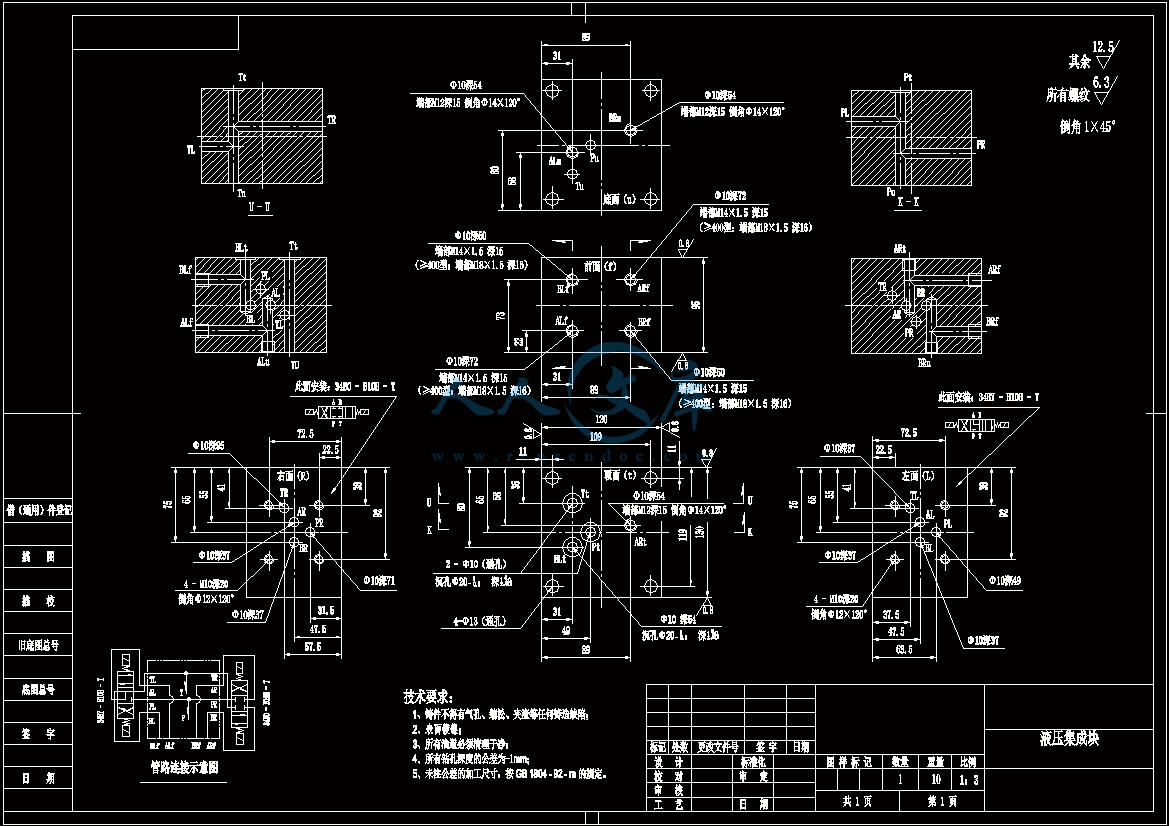

液压集成块.dwg

液压集成块.exb

装配图.dwg

装配图.exb

摘要I

1前言- 1 -

1.1研究本课题的目的与意义- 1 -

1.2液压技术发展趋势和展望- 1 -

1.3液压马达试验台发展现状- 2 -

2选题依据- 2 -

3被测试元件的主要性能指标- 2 -

4拟定试验台油路系统工况分析- 3 -

4.1油路系统工况分析- 3 -

4.1.1制定调速方案- 3 -

4.1.2制定压力控制方案- 3 -

4.1.3选用系统动力源- 3 -

4.1.4制定油路循环方案- 3 -

5拟定系统油路图- 4 -

6液压元件的计算及选择- 4 -

6.1液压泵的计算及选择- 4 -

6.1.1确定液压泵的最大工作压力- 4 -

6.1.2确定供油泵的流量- 4 -

6.1.3选择液压泵的规格- 5 -

6.2选择泵的驱动电动机- 5 -

6.2.1确定液压泵的驱动功率- 5 -

6.2.2选择驱动电机- 5 -

6.3液压阀的选择- 6 -

6.3.1选择单向阀- 6 -

选用SV25G型单向阀 。- 6 -

6.3.2选择方向控制阀- 6 -

6.3.3选择安全阀- 7 -

6.3.4选择流量计- 7 -

6.3.5选择单向阀组中的单向阀- 7 -

6.3.6选择蓄能器- 7 -

6.3.7选择加载系统的安全阀- 7 -

6.3.8压力继电器的选择- 8 -

6.4加载系统的计算和元件选择- 8 -

6.4.1选择加载泵的背压阀- 8 -

6.4.2加载泵的计算和选择- 8 -

6.4.3选择加载泵的供油泵- 8 -

6.4.4选择驱动电机- 9 -

6.5确定管道尺寸- 9 -

6.5.1主系统管道尺寸的确定- 9 -

6.5.3加载系统管道尺寸的确定- 11 -

7 液压系统的发热温升计算- 12 -

7.1液压系统压力损失- 12 -

7.2计算液压系统的发热功率- 12 -

7.2.1液压泵的功率损失- 12 -

7.2.2液压执行元件的功率损失- 13 -

7.2.3溢流阀的功率损失- 13 -

7.2.4计算系统的发热功率- 13 -

7.2.5计算液压系统的散热功率- 13 -

7.3确定油箱的散热面积- 14 -

7.3.1确定油箱的散热功率- 14 -

7.3.2确定冷却器的冷却面积- 14 -

7.4选取冷却器- 15 -

7.5 计算液压系统冲击压力- 15 -

7.5.1确定冲击类型- 15 -

7.5.2计算冲击压力- 16 -

7.5.3校核系统冲击压力- 16 -

8传动装置的设计- 16 -

8.1带传动的设计- 16 -

8.2联轴器传动的设计- 18 -

9试验台的使用- 19 -

10试验台经济性能分析- 19 -

10.1估算投资成本- 19 -

11实验结论………………….- 20 -

参考文献- 21 -

致谢- 22 -

附录- 23 -

摘要

经过上个世纪液压传动与控制技术的快速发展,如今液压传动与控制技术已经成为是集液压技术、微电子技术、传感检测技术、计算机控制及现代控制理论等众多学科于一体的高交叉性、高综合性的技术学科,具有显著的机电液一体化特征,广泛地应用于工业、工程机械、农业、林业、渔业、军事、航天等领域,对社会各个领域的发展产生了一系列重大的影响。相对于常规马达来讲液压马达具有结构紧凑,布置灵活,重量轻,惯性力矩小,调速性能好,低速运转平稳,启动效率高,加速和制动时间短,过载保护容易等优点,因而在国内获得了广泛的应用。但是由于液压马达自身的特殊性,在启动和低速运行时不易稳定,常常出现爬行、间停等现象,因此,在液压系统的应用时,液压马达的最低稳定特性往往是需要考虑的重要特性之一。

关键词: 马达, 试验台,电磁控制

前言

研究本课题的目的与意义

液压技术是一门研究以密封容器中的受压液体为传动介质,来实现能量传递和控制的学科。液压传动相对于机械传动来说,是一门新的技术。液压传动的真正推广使用是近50多年的事液压传动技术在我国的应用与发展已经进入了一个崭新的历史阶段。为了满足国民经济发展的需要,它的应用将越来越广泛:

液压试验台技术的发展非常迅速,其应用范围也越来越广,对它的元件和系统的性能要求也越来越高。基于此,液压阀的研究、设计、生产、使用与维修都离不开对其进行试验,设计一种能满足各种类型液压阀要求的通用试验台,能以最少的资金和占用最小的场地解决种类繁多的液压阀的不同试验要求。

本课题用现在工业技术广泛使用的液压元件来构成教学实验台系统,对实验所需的压力,流量由设计前提给定,我们充分利用现有液压实验台的液压元件,对其基本回路进行重新组合,用调速阀,溢流阀,节流阀等通过胶皮管连接成所需要的回路。

20 世纪,由于电力工业的飞速发展,工业领域中满目所见、充耳所闻皆是电马达(电动机)的旋转和轰鸣,因此,人们大大忽视了液压马达的存在。

本试验台属于专用液压马达试验台,主要用来测试液压马达性能、技术参数。就设计而言,对该试验台又提出了测量精度高、准确性好、安全可靠,经济实用,操作简易的要求。由于是专用试验台,所以测量精度较其他试验台会高很多,测量项目也会相对较全面,操作也会简便易行。经过查阅现有液压马达资料,主要产品和液压技术发展现状及前景,综合考虑液压马达主要性能技术参数,确定了本试验台的测试项目,作为本课题的选题和设计依据。本试验台测试项目:液压马达额定压力测试;液压马达额定流量测试;液压马达额定转速转矩测试;液压马达排量测试;液压马达效率测试;液压马达低速性能测试;液压马达超速超载性能测试。

3被测试元件的主要性能指标

被测试马达最大额定压力:;被测试马达最大流量:Q = 100L/min ;被测试马达最大功率: = 50 kW ;

4拟定试验台油路系统工况分析

4.1油路系统工况分析

4.1.1制定调速方案

制定调速方案:液压元件确定之后其运动方向和运动速度的控制是拟定液压回路的核心问题:节流调速(流量控制阀) ;容积调速(改变排量)

选择:容积节流调速(一般是用变量泵供油流量控制阀控制输出或输入液压执行元件的流量)。

图示:变量泵和调速阀组成的容积节流调速回路,用变量泵供油,再节流阀调定进入液压马达的流量,进而控制马达转速。

4.1.2制定压力控制方案

制定压力控制方案:即要求系统保持一定的工作压力或在一定的压力范围内工作。

选择:容积节流调速中用溢流阀调剂系统压力用安全阀起保护作用。

图示:左右两个溢流阀,在马达正反转时分别起控制系统压力和安全阀的作用。

4.1.3选用系统动力源

选择液压动力源方案:一般选择液压泵的供油量要大于系统的需油量,多余的油要经过溢流阀流回油箱,这里的溢流阀同时起到控制并稳定油源压力的作用。

图示:容积调速系统应用变量泵供油,溢流阀也同时起到安全阀,限定系统最高压力的作用。

4.1.4制定油路循环方案

系统油液的净化:一般泵的入口要装有粗过滤器,进入系统的油液根据被保护元件的要求,通过相应的精过滤器再次过滤,为了防止系统中的杂质流回油箱,可在回油路上设置磁性过滤器。

系统压力脉冲的吸收,缓和压力冲击:用压力继电器和蓄能器的配合,为了防止当换向阀突然换向或关闭时,系统瞬时压力剧增,引起震动和噪声避免损坏元件和系统。

川公网安备: 51019002004831号

川公网安备: 51019002004831号