ZH1115W柴油机气缸体三面粗镗组合机床总体及左主轴箱设计

37页,15000字数+说明书+ 三图一卡+7张CAD图纸【详情如下】

ZH1115W柴油机气缸体三面粗镗组合机床总体及左主轴箱设计.txt

ZH1115W柴油机气缸体三面粗镗组合机床总体及左主轴箱设计说明书.doc

加工示意图.dwg

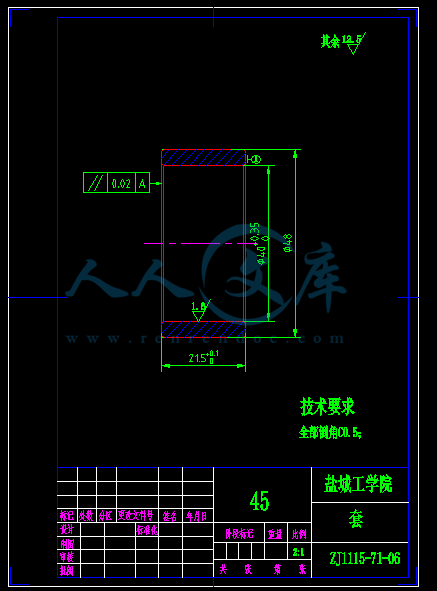

套.dwg

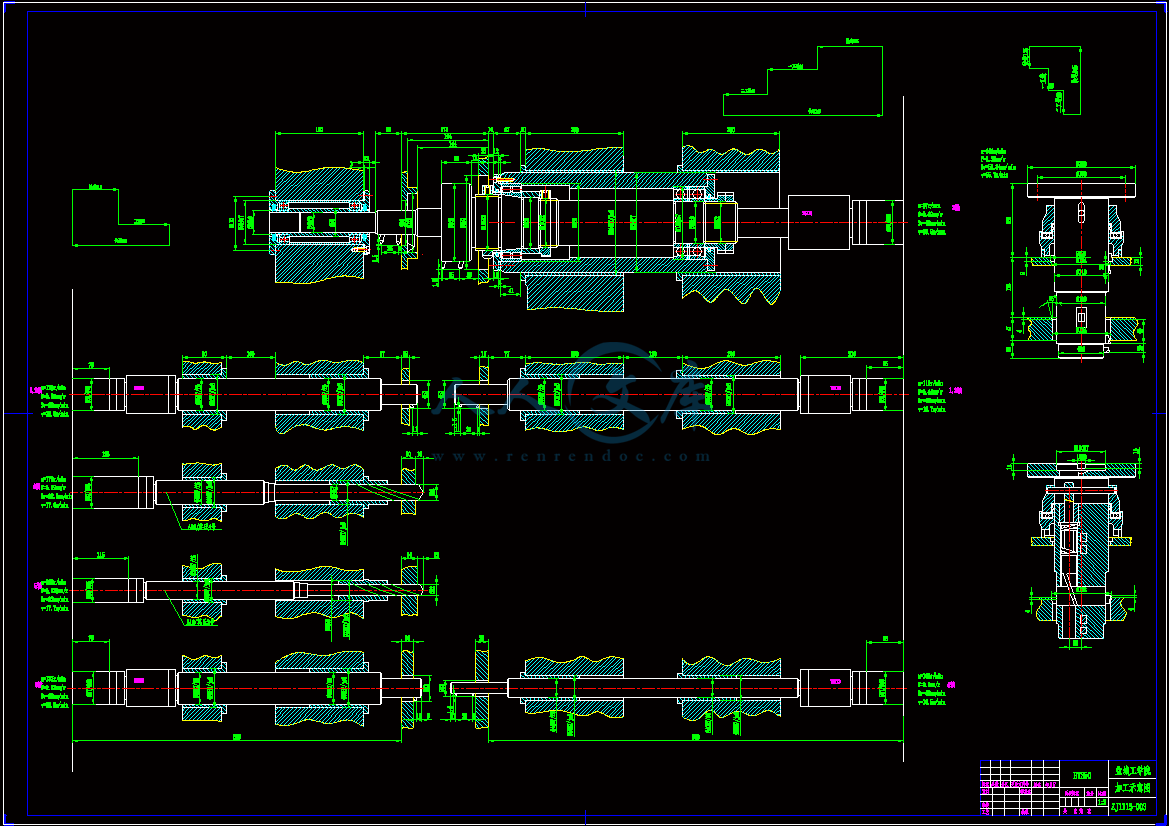

机床联系尺寸图.dwg

生产率计算卡.doc

箱体补充加工图.dwg

被加工零件工序图.dwg

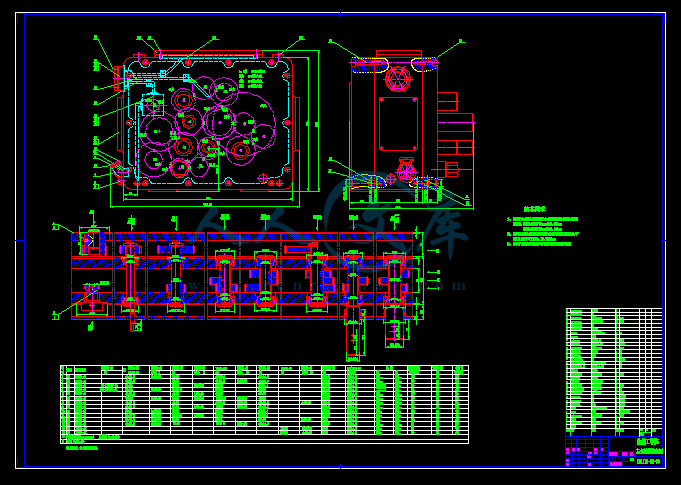

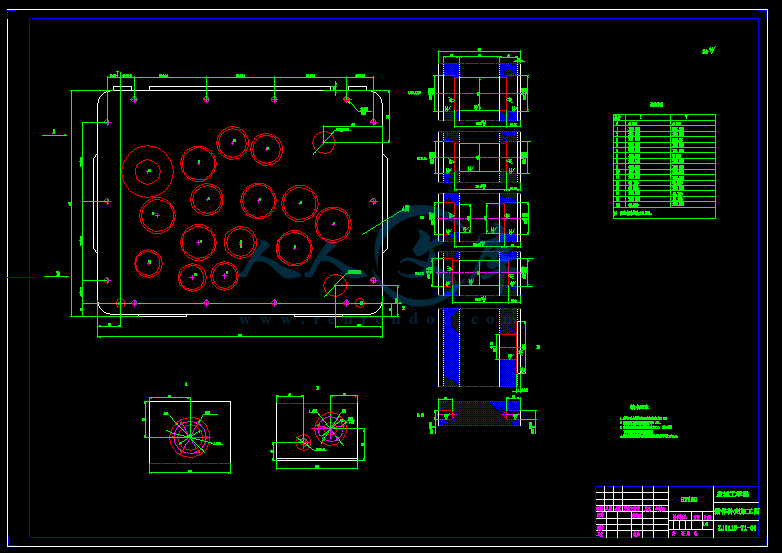

装配图.dwg

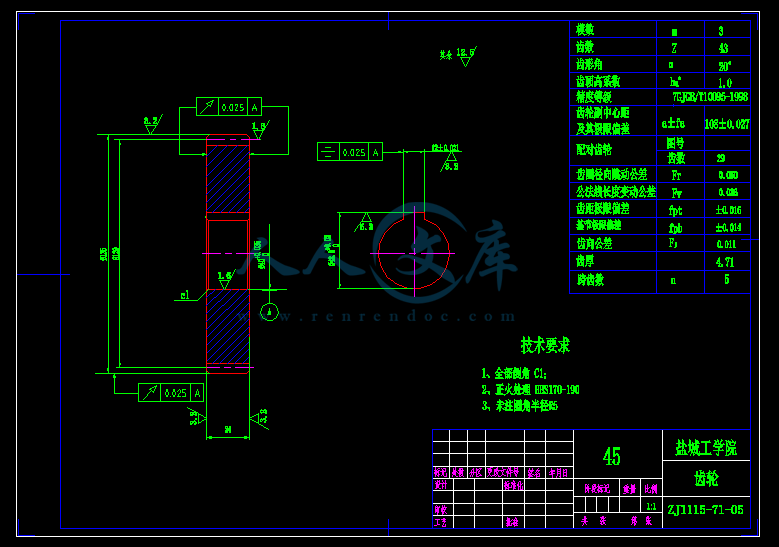

齿轮.dwg

目 录

1 前言1

2 组合机床总体设计2

21 总体方案论证2

211工艺路线的确定2

212机床配置型式的选择2

213定位基准的选择3

22 确定切削用量及选择刀具3

221选择切削用量3

222计算切削力、切削扭矩及切削功率5

223选择刀具结构6

23 组合机床总体设计(三图一卡) 7

231 被加工零件工序图 7

232 加工示意图8

233 机床尺寸联系总图9

234 机床生产率计算卡11

3 组合机床主轴箱设计14

31 绘制主轴箱原始依据图14

32 主轴结构型式的选择及动力计算15

321 主轴结构型式的选择15

322 主轴直径和齿轮模数的确定15

33 主轴箱传动系统的设计与计算15

331 根据原始依据图计算坐标尺寸16

332 拟订主轴箱传动路线16

333 确定传动轴位置及齿轮齿数17

34 主轴箱坐标计算和绘制坐标检查图19

341 计算传动轴坐标19

342 传动轴坐标的验算22

343 传动轴直径的确定24

344 绘制坐标检查图25

35手柄轴的选择25

36轴和齿轮的校核25

361 轴的校核25

362 齿轮的校核 27

363 轴承的校核30

364 键的校核30

365 绘制主轴箱装配图及零件图31

366 主轴箱前盖,后盖及箱体补充加工设计31

4 结论32

参考文献33

致谢34

附录35

1前言

本人设计的课题ZH1115W柴油机气缸体三面粗镗组合机床总体及左主轴箱设计,课题来源于盐城市江动集团,在完成“三图一卡”的基础上,主要完成左主轴箱的设计。

为了保证零件的加工精度,所设计的机床有以下特点:

a机床运转平稳,结构简单,工作可靠,装卸方便,维修及调整便利;

b加工精度符合零件图要求;

c主轴箱满足机床总体方案的要求(转速,转向,功率,坐标要求);

d自动化程度高,劳动强度低。

e配置灵活。 本次毕业设计是根据具体加工对象的具体情况进行专门设计,主要设计内容是左主轴箱设计。在对组合机床的主轴箱设计之前,需对被加工零件孔的分布情况及所要达到的要求进行分析,如各部件尺寸、材料、形状、硬度及加工精度和表面粗糙度等内容。然后还必须深入基层进行实地考察,摸索主轴箱的工作原理。接下来是总体方案的设计,总体方案设计的具体工作是编制“三图一卡”,即绘制被加工零件图,加工示意图,机床联系尺寸图,编制生产率计算卡。最后,就是技术设计和工作设计。技术设计就是根据总体设计已经确定的“三图一卡”,设计主轴箱等专用部件正式总图;工作设计即绘制各个专用部件的施工图样,编制各零部件明细表。

本次毕业设计的课题是ZH1115W柴油机气缸体三面粗镗组合机床总体及左主轴箱的设计。主轴箱设计是组合机床设计中的一个重要传动部分,首先根据已知条件和被加工零件的具体结构特征,确定各轴的排布方案、结构、材料、转向、配合关系等,保证各轴互不干涉。轴的排布方案是多种多样的,通过比较选择最佳的一种,然后选择传动箱的规格、型号。确定好轴的排布方案及各种技术参数后,再选择其它各种零件,尽可能选用标准件,降低制造成本。

在设计过程中,通过大量的参观实习和相关资料的查阅,考虑到实际生产条件,并从机床的合理性、经济性、工艺性、实用性及对被加工零件的具体要求出发,确定了这个设计方案。在指导老师和同学的帮助下,最终完成了这一课题的设计。

2 组合机床总体设计

2.1 总体方案论证

本设计的加工对象为ZH1115W柴油机气缸体,材料是HT250,硬度HB190-240。柴油机气缸体示意图如图ZH1115-002所示:

2.1.1 工艺路线的确立

根据先粗后精、先基准面后其它表面、先主要表面后次要表面的机械加工工序安排的设计原则,对ZH1115柴油机气缸体的工艺路线作如下设计:

工序1 粗铣底、顶端面;

工序2 粗铣左、右端面;

工序3 粗铣前、后端面;

工序4 半精铣底、顶端面;

工序5 半精铣左、右端面;

工序6 半精铣前、后端面;

工序7 粗镗孔;

工序8 半精镗孔;

工序9 精镗孔;

工序10 钻左面、右面、后面的孔;

工序11 攻丝;

工序12 钻上面、下面、前面的孔;

工序13 攻丝;

工序14 最终检验。

本工序(第7道)加工内容:1、粗镗曲轴孔Φ91;Φ121,倒角1.6×45°;Φ192,倒角2.54×30°;表面粗糙度均为12.5。 2、粗镗上下平衡轴孔2×Φ57,表面粗糙度12.5。 3、粗镗凸轮轴孔Φ33;Φ53,1.6×45°;表面粗糙度均为12.5。 4、粗镗气缸孔Φ123,表面粗糙度6.3,倒角4×15°;Φ124,表面粗糙度3.2;Φ129,表面粗糙度6.3。 5、钻起动轴孔Φ33,表面粗糙度12.5,倒角2×45°。 6、钻调速轴孔Φ22,表面粗糙度12.5,倒角2.5×45°。各孔的位置精度及具体要求详见ZH1105W气缸体的零件图。

川公网安备: 51019002004831号

川公网安备: 51019002004831号