Φ200毫米轴承环车床设计【机+电+液】【8张图纸】【优秀】

收藏

资源目录

压缩包内文档预览:

编号:419977

类型:共享资源

大小:1.05MB

格式:RAR

上传时间:2015-03-28

上传人:上***

认证信息

个人认证

高**(实名认证)

江苏

IP属地:江苏

40

积分

- 关 键 词:

-

Φ200毫米

轴承环

车床

设计

图纸

- 资源描述:

-

Φ200毫米轴承环车床设计

60页 16000字数+说明书+8张CAD图纸【详情如下】

Φ200毫米轴承环车床设计说明书.doc

主轴.dwg

卸荷带轮.dwg

套杯.dwg

扉页任务书.doc

液压原理图.dwg

电气原理图.dwg

目录.doc

花键轴.dwg

装配图.dwg

齿轮.dwg

目 录

1前言(概述部分) 1

1.1轴承环卡盘多刀车床的用途 1

1.2机床的总体布局 1

1.3机床的主要技术参数 1

2国内外卡盘多刀车床分析比较 2

2.1 国内外同类机床结构的分析比较 2

2.2 国内外同类机床结构和精度的分析比较 3

2.2.1 结构特点 3

2.2.2 精度比较 4

3机床的运动设计 4

3.1主轴极限转速的确定 4

3.2转速数列公比φ的确定 5

3.3主轴转速级数的确定 6

3.4主电机功率的确定 6

3.5主传动系统的拟定 7

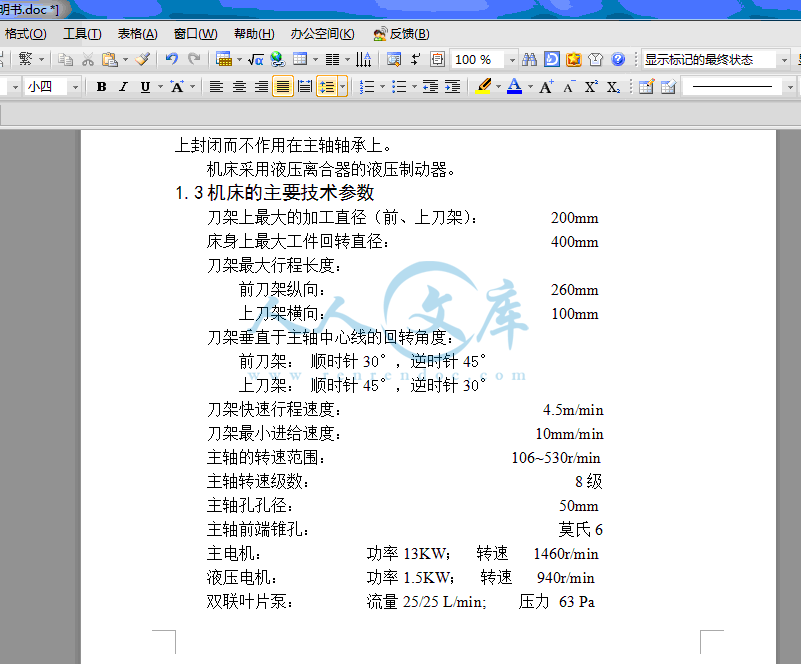

3.6主轴箱的结构设计 8

3.7确定各轴的计算转速 9

3.8确定各级传动的传动比 9

3.9查表确定各配对齿轮齿数 10

3.10三角胶带带轮直径计算 10

3.11各级转速的实际值 12

3.12转速误差 13

4主要零件的设计计算 14

4.1三角胶带的传动设计计算 14

4.2传动装置的运动、动力参数的计算 16

4.3摩擦片离合器的计算 17

4.4齿轮的计算 18

4.4.1齿轮模数的估算 18

4.4.2齿轮模数的验算 19

4.5齿轮传动的校核计算 25

4.6传动轴的计算 33

4.6.1传动轴的直径估算 33

4.6.2传动轴的校核计算 34

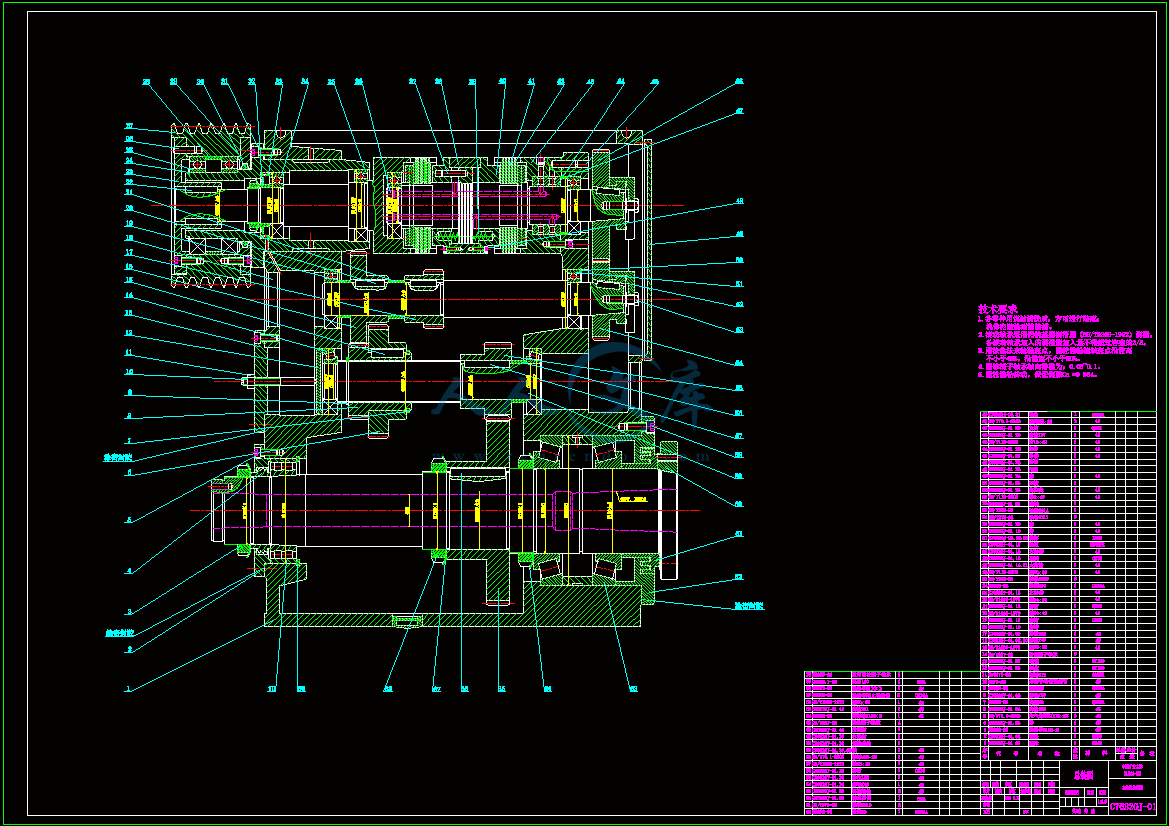

4.7主轴的计算 44

4.7.1主轴轴颈及合理跨距 44

4.7.2主轴弯曲刚度验算 44

5主轴箱的结构设计 50

6液压系统的计算 51

7电气系统的设计 52

参考文献 55

致谢 56

摘 要

本设计从下达任务起,经过现场调查和查阅文献资料入手,历经三个月的时间完成。在设计中,首先根据课题所要求的技术参数确定机床设计中所需要的参数,即原动机的功率、机床主轴箱的转速数列公比;然后确定机床主轴箱的主传动系统结构,拟订机床的结构网和转速图;查资料,根据转速图确定机床内的各个主要零件的计算转速,根据计算转速确定各级传动的传动比,根据传动比来确定各级传动的齿轮配合的齿轮齿数。根据机床主轴箱的传动链来计算各级转速的实际值与理论值之间的误差。在设计中主要是要计算主轴箱里各个零件的选用是否满足要求以及原动机与主轴箱间的动力传递装置的计算。主轴箱的计算包括摩擦离合器的校核、齿轮的校核、轴的校核、轴承的校核、键的校核、主轴的校核计算等。原动机与主轴箱的动力传递采用的是带传动装置。最后根据资料和参考同类机床来设计计算机床的电气和液压系统,并绘制其原理图。

关键词:转速数列; 公比; 结构网; 转速图; 计算转速; 转速数列公比。

1 前言

1.1轴承环卡盘多刀车床的用途

轴承环卡盘多刀半自动车床是适合大批量生产的大功率、高效率的半自

动车床。它主要用于轴承环的车削加工,也可用于加工盘类、短轴类、套类等零件。在该机床上可以采用多把刀具同时加工零件,也可采用仿形刀架加工各种成形表面。该机床由电器、液压联合控制,可实现自动工作循环。因此,可较容易地联入自动线中。

1.2机床的总体布局

机床为卧式布局,共有两个刀架,前刀架水平布置,上刀架垂直布置。这样布置刀架装卸工件方便,便于排屑和观察加工过程,便于更换刀具等。液压系统结构简单,调整维修方便,可靠性高。前、上刀架均可搬转一定角度以便车削锥度。刀架的行程长度由死挡铁控制,定位精度高。刀架的前进、停止、返回动作均由行程开关控制。夹紧油缸装在主轴尾部,夹紧力在主轴上封闭而不作用在主轴轴承上。

机床采用液压离合器的液压制动器。

1.3机床的主要技术参数

刀架上最大的加工直径(前、上刀架): 200mm

床身上最大工件回转直径: 400mm

刀架最大行程长度:

前刀架纵向: 260mm

上刀架横向: 100mm

刀架垂直于主轴中心线的回转角度:

前刀架: 顺时针30°,逆时针45°

上刀架: 顺时针45°,逆时针30°

刀架快速行程速度: 4.5m/min

刀架最小进给速度: 10mm/min

主轴的转速范围: 106~530r/min

主轴转速级数: 8级

主轴孔孔径: 50mm

主轴前端锥孔: 莫氏6

主电机: 功率13KW; 转速 1460r/min

液压电机: 功率1.5KW; 转速 940r/min

双联叶片泵: 流量25/25 L/min; 压力 63 Pa

液压系统的工作压力: 20~30Pa

夹紧油缸工作压力: 10~20Pa

液压系统用油: 20号机械油

油箱容积: 150L

- 内容简介:

-

59中国矿业大学2007届本科生毕业设计第 页目 录1前言(概述部分) 11.1轴承环卡盘多刀车床的用途 11.2机床的总体布局 11.3机床的主要技术参数 12国内外卡盘多刀车床分析比较 22.1 国内外同类机床结构的分析比较 22.2 国内外同类机床结构和精度的分析比较 32.2.1 结构特点 32.2.2 精度比较 43机床的运动设计 43.1主轴极限转速的确定 43.2转速数列公比的确定 53.3主轴转速级数的确定 63.4主电机功率的确定 63.5主传动系统的拟定 73.6主轴箱的结构设计 83.7确定各轴的计算转速 93.8确定各级传动的传动比 93.9查表确定各配对齿轮齿数 103.10三角胶带带轮直径计算 103.11各级转速的实际值 123.12转速误差 134主要零件的设计计算 144.1三角胶带的传动设计计算 144.2传动装置的运动、动力参数的计算 164.3摩擦片离合器的计算 174.4齿轮的计算 184.4.1齿轮模数的估算 184.4.2齿轮模数的验算 194.5齿轮传动的校核计算 254.6传动轴的计算 334.6.1传动轴的直径估算 334.6.2传动轴的校核计算 344.7主轴的计算 444.7.1主轴轴颈及合理跨距 444.7.2主轴弯曲刚度验算 445主轴箱的结构设计 506液压系统的计算 517电气系统的设计 52参考文献 55致谢 56摘 要本设计从下达任务起,经过现场调查和查阅文献资料入手,历经三个月的时间完成。在设计中,首先根据课题所要求的技术参数确定机床设计中所需要的参数,即原动机的功率、机床主轴箱的转速数列公比;然后确定机床主轴箱的主传动系统结构,拟订机床的结构网和转速图;查资料,根据转速图确定机床内的各个主要零件的计算转速,根据计算转速确定各级传动的传动比,根据传动比来确定各级传动的齿轮配合的齿轮齿数。根据机床主轴箱的传动链来计算各级转速的实际值与理论值之间的误差。在设计中主要是要计算主轴箱里各个零件的选用是否满足要求以及原动机与主轴箱间的动力传递装置的计算。主轴箱的计算包括摩擦离合器的校核、齿轮的校核、轴的校核、轴承的校核、键的校核、主轴的校核计算等。原动机与主轴箱的动力传递采用的是带传动装置。最后根据资料和参考同类机床来设计计算机床的电气和液压系统,并绘制其原理图。关键词:转速数列; 公比; 结构网; 转速图; 计算转速; 转速数列公比。ABSTRACTThis design from descend to reach mission to rise, investigate and check cultural heritage data to commence through the spot, experience successively time to complete for three month. In the design, first according to the technique parameter requested by topic assurance the tool machine design in the parameter needed, namely the power, tool machine principal axis box of prime mover turn soon few rows Mr. a ratio; Then make sure a tool machine principal axis the lord of the box to spread to move system structure, draw up the structure net of tool machine and turn soon diagram; Check data, turn soon according to the calculation of each main spare parts turned soon diagram an assurance inside tool machine, turn soon certain all levels and spread and spread and move a ratio dynamically according to the calculation, according to spread and move ratio and spread number of teeth that the dynamic wheel gear matches with a number to the certain all levels. According to tool machine principal axis box the error margin of which spread to move a chain to compute all levels to turn soon actual value and theories value. At mainly need to compute a principal axis box to choose to use in each spare parts in the design whether satisfy to request and prime mover and principal axis box of the motive deliver the calculation of device. The calculation of principal axis box includes the school of the school pit, principal axis of the school pit, key of the school pit, bearings of the school pit, stalk of school pit, wheel gear of rubbing the clutch to calculate calculate etc.The motive of the prime mover and principal axis boxs delivering taking to spread to move device is adoptive. Finally according to data and make reference to the same kind tool machine to design electricity and liquid of computing the tool machine to press system, and draw its principle diagram. Keywords: Turn soon few rows; Mr. Ratio; Structure net; tachogram; the calculation turns soon; Turning soon few words Mr. a ratio. 1 前言1.1轴承环卡盘多刀车床的用途轴承环卡盘多刀半自动车床是适合大批量生产的大功率、高效率的半自动车床。它主要用于轴承环的车削加工,也可用于加工盘类、短轴类、套类等零件。在该机床上可以采用多把刀具同时加工零件,也可采用仿形刀架加工各种成形表面。该机床由电器、液压联合控制,可实现自动工作循环。因此,可较容易地联入自动线中。1.2机床的总体布局机床为卧式布局,共有两个刀架,前刀架水平布置,上刀架垂直布置。这样布置刀架装卸工件方便,便于排屑和观察加工过程,便于更换刀具等。液压系统结构简单,调整维修方便,可靠性高。前、上刀架均可搬转一定角度以便车削锥度。刀架的行程长度由死挡铁控制,定位精度高。刀架的前进、停止、返回动作均由行程开关控制。夹紧油缸装在主轴尾部,夹紧力在主轴上封闭而不作用在主轴轴承上。机床采用液压离合器的液压制动器。1.3机床的主要技术参数刀架上最大的加工直径(前、上刀架): 200mm床身上最大工件回转直径: 400mm刀架最大行程长度: 前刀架纵向: 260mm上刀架横向: 100mm刀架垂直于主轴中心线的回转角度:前刀架: 顺时针30,逆时针45上刀架: 顺时针45,逆时针30刀架快速行程速度: 4.5m/min刀架最小进给速度: 10mm/min主轴的转速范围: 106530r/min主轴转速级数: 8级主轴孔孔径: 50mm主轴前端锥孔: 莫氏6主电机: 功率13KW; 转速 1460r/min液压电机: 功率1.5KW; 转速 940r/min双联叶片泵: 流量25/25 L/min; 压力 63 Pa液压系统的工作压力: 2030Pa夹紧油缸工作压力: 1020Pa液压系统用油: 20号机械油油箱容积: 150L国内外卡盘多刀车床分析比较2.1国内外同类机床结构的分析比较(见表2-1)表2-12.2国内外同类机床结构和精度的分析比较2.2.1 结构特点 C7620的结构特点:床身为箱形整体式,刚度高,排屑口宽敞。床身导轨为镶钢结构,淬火后磨削,具有良好的耐磨性。 主电机双速电机,可在自动工作循环中由插销板预选高低两档速度。主轴前端装有精密的双列滚柱轴承,精度稳定。刀架滑体为耐磨铸铁,并采用矩形导轨。纵、横、进、退均由死挡铁限位,定位精度高。借助插销板可使机床的动作按预选的程序进行。刀架、卡盘动作均由液压控制。操纵板为组合式,操纵、维修方便。油箱与机床分开摆放,避免了油温对加工精度的影响。液压夹盘,松、夹工作方便可靠。 C7632的结构特点床身为后立柱形成立式布局,排屑方便,刚度高。主运动由液压离合器刹车,动作灵敏可靠。主轴通过一对交换齿轮和一对滑移齿轮变速,变速机构简单,速度范围较宽。主轴前端装有两排圆锥滚子轴承,刚度高,精度稳定。上、下刀架均采用矩形导轨、纵横向进退均由死挡铁限位,定位精度高。借助插销板,可使机床动作按预选程序进行。下刀架纵向具有两种工进速度。液压系统采用单独的油箱,变量叶片泵和组合控制板。 日本管铁工所生产的单能机结构特点机床由组合部件系统构成。床身、刀架均由特殊铸铁制造,刀架滑动表面均经淬火和磨削,精度高,且耐磨性好。主轴为三点支承,用了两个圆锥滚子轴承和一个圆柱滚子轴承,精度高,承载能力大。由插销板预选刀架动作。各方向滑板可在终点停留,易于保证加工精度和光洁度。不易出现故障,主要控制元件是插件式,易于维修检查。切削走刀量可由切削走刀控制阀无级调节。机床可加机械手,变成全自动型。2.2.2 精度比较 C7620 的精度刀架运动终点定位死挡铁中心线与驱动油缸中心线重合,导轨为矩形,纵向为镶钢淬火导轨,故精度及精度保持性都较好。定位精度为0.01mm,经济加工精度为IT7。 C7632的精度主轴及刀架系统刚度高,但布局不甚合理,主轴受热变形后,直接影响被加工工件的直径尺寸。工作过程中,精度不够稳定。 日本管铁工所单能机的精度其重复加工精度为0.01mm.刀架刚度较差,且主电机功率小,适于加工余量小的情况。刀架导轨淬火处理,自动润滑,保护较好,故精度保持性好。 3 机床的运动设计该机床主要是针对轴承环车削加工而设计的。轴承环材料:GCr15。刀具材料:YT15。最大车削直径:200mm。轴承环加工生产类型:成批生产。3.1主轴极限转速的确定调查和分析所设计的机床上可能进行的加工工序,从其工序中选择要求最高、最低转速的典型工序,按公式(3-1): 计算式中:、为最大、最小的合理切削速度; 、为最大、最小的计算直径(经济加工直径)。3.1.1 、的确定 、是根据工件和刀具材料与工艺条件来确定,以及考虑到刀具材料的发展,切削速度的提高,确定切削速度范围为: =60 =1303.1.2 、的确定 对于通用机床,一般取: (3-2)式中:可能加工的最大直径; 系数,根据对现场有同类型机床使用情况调查得知:多刀半自动车床的系数K=0.9;计算直径范围:多刀半自动车床=0.30.35,取=0. 35。则:, 取= 180;=.=0.35180=63, 取=80.3.1.3 、的确定 =517, 取=530; =106, 取=106.3.2转速数列公比的确定主轴最高、最低转速确定后,还需要确定中间转速。为了获得合理的切削用量,最好能在最高和最低转速范围内提供任何转速。目前,对于回转运动,在通用机床中应用最广泛的是有级变速。即假设某机床的主轴箱工有级转速,呈等比级数列排,分别为,公比。机床的转速数列采用等比数列有几点优点:使转速范围内的转速相对损失均匀。对某一公比,任意两个相邻转速之间的最大相对速度损失为常数,因而转速分布的疏密程度比较均匀合理;使变速传动系统简化。这种转速数列可以由几个变速组的不同传动比搭配相乘而得,能用较少的齿轮实现较多级的转速,一般借助于串联若干滑移齿轮组来实现,使机床的结构简单,传动系统设计方便。公比的选用,从使用性能考虑,选取公比最好要小一些,以便减少相对速度损失,但公比小一些,级数增多,会使机床的结构复杂化。用于大批量生产的自动化和半自动化机床,因为要求较高的生产率,相对转速损失要小,因此公比要选小一些,一般选用1.12或1.25。结合实际情况,考虑到本次设计中的机床为大批大量生产用的通用机床,应使机床的转速损失尽量小,以提高生产率。所以值应选小些。根据机床的使用性能和结构要求,通过上述同类机床参数比较并参照资料确定标准转速数列公比:=1.26;3.3主轴转速级数的确定 (级) (3-3) 查资料得主轴各级转速: 表3-1:1061321702122653354255303.4主电机功率的确定:以最大切削速度加工外圆时:切削速度: ;切削深度: ;走刀量: ;工件材料: GCr15,退火HB196;刀具材料: YT15;前 角: ;主偏角: ;刃倾角: ;刀尖圆弧半径: ;后刀面磨损量: ;查系数: =0.93 表4-5 =0.96 表4-6 =1.28 表4-7 =1.36 表4-8 =1 表4-10 =1 表4-12 =1 表4-13 =1.12 表4-14单位切削力: P = 2109 N / 表4-4主切削力:=P.f. .(3-4) =21092.50.470.930.961.281.361111.12 =4314 N切削功率: =. (3-5)=9.53 KW考虑到切削时机床的总效率=0.8,则主电机的功率: =12 KW (3-6)根据计算和现场调查取:=13 KW查三相异步电动机: 型号:-61-4;功率:13KW;额定转速:1460r/min3.5主传动系统的拟定:由于该机床用于大批大量生产,在加工过程中,机床不经常变速,故采用交换齿轮变速。这样可使主轴箱的结构简单,不需要操纵机构。轴向尺寸小,变速箱结构尺寸小,齿轮数量少,传动链短,传动精度较高。电机转速一般与主轴的最高转速接近为好。在不使大带轮过大的情况下,应尽量选用较高的转速,这样可使电机体积小,重量轻,价格便宜。故额定转速选1460r/min。 主轴转速级数为8级的变速系统需要2个变速组,即:8=42其结构式为: 8= 8= 8= 8=考虑到交换齿轮应尽量放在前边,以减小扭矩,改善工作条件,减小结构尺寸,故选: 8= 8=为减小结构尺寸,传动线应为“前密后疏”,故选: 8= 最后,验算最后扩大组的变速范围:8,满足要求。 结构网如图3.1所示:3.6主轴箱的结构设计: 主轴的原动机为电动机,经带传动将原动力传递给轴,轴与轴之间用摩擦离合器连接,摩擦离合器实现主轴的正转和制动的动作;轴通过离合器的作用将动力传给轴上的两对交换齿轮;轴通过交换齿轮的作用将不同的动力传递给轴;轴上装有两个齿轮,通过与轴上的一对滑移齿轮的相啮合,将动力传递给轴;轴通过一对固定的降速斜齿轮将动力传递给主轴。拟定转速图:考虑降速要“前慢后快”以减小结构尺寸,传动轴的转速不能过高,以减小噪声和空载功率损失,转速图如图3.2所示:转速图由“三线一点”组成:传动轴格线、转速格线、传动线和转速点。距离相等的竖直线表示各传动轴;距离相等的横直线表示各转速的对数坐标,横线的间距相等,等于一个,通常习惯在转速图上直接写出转速值;传动轴格线上的圆点表示该轴所具有的转速;传动轴格线间的转速点连线表示相应传动副的传动比。在转速图上可以清楚地表示传动轴的数目,主轴及各传动轴的转速级数,转速值及其传动路线,变速组数目及传动顺序,各变速组的传动副数目及其传动比数值等。3.7确定各轴的计算转速:传动机床上的许多零件,特别是传动件,在设计时应该核算其强度。决定零件强度的条件之一是该零件所受的载荷。载荷取决于零件传递的功率和转速。机床变速传动链内的零件,有的转速是恒定的,有的转速是变化的。机床在实际使用中,某些工序主传动在低速范围加工时,不需要使用机床的全部功率,如果设计机床电机功率按最低转速选取,势必造成各传动件较粗大,造成过大的强度储备,这是不经济和不必要的。因此,通用机床主传动系统只是从某一转速开始才有可能使用电动机的全部功率。传递全部功率的最低转速称为该传动件的计算转速。资料显示,主轴的计算转速为各级转速的前三分之一转速里最高的转速,故根据本设计的主轴的转速可确定主轴的计算转速为170r/min;根据转速图上的传动路径可得轴的计算转速为425r/min;此时根据转速图上的传动路径得轴的计算转速似为850r/min,但是轴的最小转速530r/min经两对传动副可得主轴的最大转速为 265r/min,此时就需要传递全部功率,故轴的计算转速为530r/min;()轴的转速是定值,可根据带传动计算得知。3.8确定各级传动的传动比:(根据计算转速和转速图来确定)根据转速图可知,从主轴的计算转速170r/min到轴的425r/min,转速图上升了四格,故其传动比为:;轴到轴经过了两对传动副,故其传动比有两个,由转速图可知:;轴与()轴之间经过交换齿轮,且要求实现四种变速,故其传动比有四个,而此级变速为基本组,级比指数为1,根据转速图可知在基本组里的四个转速中,最高转速的传动比为:,其后传动比依次为:,。根据计算转速来确定带传动的传动比,则。3.9查表确定各配对齿轮齿数:3.9.1轴与轴之间的交换齿轮的选择在该基本组传动中的传动比有:1.41、1.12、0.89、0.7。查资料得齿数和相同的有:1.41:106、107、108、109、110、111、113、114、115 1.12:106、108、109、110、111、112、113、114、115 0.89:106、108、109、110、111、112、113、114、1150.7:106、107、108、109、110、111、113、114、115由于轴与轴之间要安装离合器,根据离合器的结构尺寸,所以轴与轴之间的中心距要求要大些,故选齿数和=115,故选用的配对齿轮为:48/67,54/61,61/54,67/48。3.9.2 轴与轴之间的齿轮选择在该变速组中的传动比有:1.26、2。查资料得齿数和相同的有: 1.26:84、86、88、90、91、92、93、95、97、99 2.00:84、86、87、89、90、92、93、95、96、98取齿数和=84,故选用的配对齿轮为:37/47,28/563.9.3 轴与主轴之间的齿轮选择轴与主轴之间有一对降速齿轮副,其传动比=2.52,为使齿轮的齿数和100120(常选用在100以内)。查资料取齿数和=99,故选用的配对齿轮为:28/713.10三角胶带带轮直径计算:=1.213=15.6KW (3-7)胶带型号: B型小带轮直径: =132mm 大带轮直径: (3-8) = =251.8 mm 取:=250 表3-2:轴 的 计 算 转 速 轴号()计算转速750530425170表3-3:齿 轮 的 计 算 转 速 齿数67486154473728562871计算转速530750670750530670850425425170 图3.3:主 轴 箱 传 动 系 统 图 3.11各级转速的实际值: 3.12转速误差: 许用转速误差范围: 上述转速误差都在范围内,即可用。4 主要零件的设计计算4.1三角胶带的传动设计计算:(注:计算中涉及到的图、表和公式均从机械设计工程学中查找)确定计算功率:根据工作情况,由(机械设计工程学)书中的表3-3查工况系数=1.2。设计计算功率为:=.P=1.213=15.6kw (4-1)选择带型:根据=15.6 KW和=1460r/min,从图3-10中选取普通V带型号:B型。确定带轮直径: 小带轮最小基准直径查表3-4得:=125mm。带轮的直径越小,带的弯曲应力越大,会加剧带的疲劳损坏,缩短带的寿命。因此,小带轮直径不应小于其最小的基准直径。在结构允许的情况下,应该选取较大的带轮直径,这样在传递功率一定时,可以增大带速,减小带的有效拉力和带的根数。在本设计中,根据情况取=132mm;大带轮直径: (4-2)式中: 传动比=1.92(前面已经计算过) 为弹性滑动系数,通常取0.010.02,取=0.02则:=1.92132(1-0.02)=248.4mm按照表3-5取标准值:=250mm验算带速: (4-3)带速在525 m/s范围内,带速符合要求,胶带经济耐用。初定中心距:中心距过大,胶带易引起振动,传动能力下降。中心距过小,胶带挠曲次数增加,降低了胶带的寿命。一般应根据结构尺寸要求来确定中心距,若没有给定中心距,可按式:0.7()2()初定中心距 (4-4)0.7()=0.7(132+250)=267.42()=2(132+250)=764初定中心距=700 胶带的计算长度: =2+()+ (4-5) =2700+(132+250)+=2005从表3-7中选取相近的基准长度=2000胶带的计算长度L=2033 胶带的挠曲次数: (4-6) 实际中心距: A+ (4-7) 安装时所需要的最小中心距: =714-0.0152033=683.5 (4-8) 张紧或补偿所需要的最大中心距: (4-9) 小带轮包角: (4-10) 确定V带根数: 单根V带的额定功率,查表3-2得:=2.20KW; 弯曲影响系数,查表3-8得:=2.6494; 传动比系数,查表3-9得:=1.1202; 额定功率增量 (4-11) =2.64941460=0.426 KW; 包角系数,查表3-6得:=0.98; 长度系数,查表3-7得:=0.98; V带根数: (4-12) 确定单根V带的预拉力: V带每米长度质量,查表3-10得:=0.17kg/m (4-13) = 确定压轴力: (4-14) 4.2传动装置的运动、动力参数的计算:4.2.1 查资料确定各类传动、轴承的概略值如下: V带传动: =0.96; 深沟球轴承: =0.96; 圆锥滚子轴承: =0.98; 圆柱齿轮传动: =0.98; 斜齿轮传动: =0.98; 离合器、操纵机构传动: =0.98。4.2.2 各传动轴功率的计算: ; ; ; 。4.2.3各传动轴的转速计算: 由于在机床设计中,传动轴上不止一种转速。因此我们将用轴的计算转速来作为轴的转速,既而对各轴进行校核。各传动轴的转速为: ;(前面已经计算过) ;(前面已经计算过) 。(前面已经计算过)4.2.4各传动轴输入转矩的计算: 4.3摩擦片离合器的计算:、摩擦片离合器的外径和内径根据结构要求定: 接触部分外径: D=123mm 接触部分内径: d=73mm、摩擦片平均直径和内外摩擦片接触宽度b: = (4-15) (4-16)、摩擦片离合器传递的扭矩: (4-17) 、许用压强: ; ; ; (4-18) 查系数时, 查系数时,单件加工时间为16秒。、安全系数:K=1.3、摩擦系数:f=0.08、摩擦面对数: (4-19) 、确定内外片数: 正转: 内片7片,外片6片 制动: 内片6片,外片5片4.4齿轮的计算:(注:计算中涉及的公式、图、表均从机床设计指导书中查 阅)4.4.1齿轮模数的估算: 通常同一传动组中齿轮取同一模数,并且选同模数齿轮中承受载荷最大的、齿数最少的齿轮进行初步的估算: (4-20)式中:P 齿轮传递的额定功率; 电动机功率; 从电动机到所计算齿轮的传动效率(包括计算齿轮传动效率); 所计算齿轮的齿数; 所计算齿轮的计算转速。1、 基本组齿轮模数的估算:;(取传动组中负荷最大、齿数最少的齿轮);(所取齿轮的计算转速);按照标准系列取:2、 第二变速组齿轮模数的估算:;(取传动组中负荷最大、齿数最少的齿轮);(所取齿轮的计算转速);按照标准系列取:3、 斜齿轮传动模数的估算:;按照标准系列取:4.4.2齿轮模数的验算: 一般按接触和弯曲疲劳强度验算,对于高速传动齿轮主要验算接触疲劳强度,对于低速传动齿轮主要验算弯曲疲劳强度,对硬齿面软齿芯的渗碳淬火齿轮,一定要验算弯曲疲劳强度。 按接触疲劳强度计算模数: (4-21) 按弯曲疲劳强度计算模数: (4-22) 式中:计算齿轮的齿数,一般取传动组中最小齿轮为计算转速; 大齿轮与小齿轮的传动比,“+”号用于外啮合,“-”号用于内啮合; 齿数系数,B为齿宽,为模数; 计算齿轮传动的功率; 计算齿轮的计算转速; 寿命系数,; (4-23) 工作期限系数,; (4-24) 齿轮在机床工作期限()内的总工作小时;见表3-16; 计算齿轮的最低转速; 基准循环次数;查表3-17; 疲劳曲线指数;查表3-17; 功率利用系数;查表3-18; 转速变化系数;查表3-19; 材料强化系数;查表3-20; 工作状况系数。主要考虑载荷冲击的影响:主运动(中等冲击)取=1.21.6;冲击性机床取=1.61.8;辅助运动(轻微冲击)取=11.2; 动载荷系数;查表3-23; 齿向载荷分布系数;查表3-24; 齿形系数;查表3-25; 许用接触应力;查表3-26; 许用弯曲应力;查表3-26。 、基本组的齿轮模数的验算: 因为同一变速组内只需要验算载荷最大,齿数最少的齿轮即可,故在基本组内只需要验算齿轮Z48,其线速度为: (4-25) 故采用7级精度齿轮。 小齿轮:45钢,淬火,HRC50; 小齿轮齿数: 大齿轮与小齿轮的齿数比: 齿数系数取=10,则齿宽 计算齿轮传递的功率: 齿轮的工作期限: 计算齿轮的最低转速: 基本循环次数: ; 疲劳曲线指数: ; 功率利用系数: ; 转速变化系数: ; 材料强化系数: ; 齿向载荷系数:,则 工作情况系数: 动载荷系数: 齿形系数: 许用接触应力:,(高频淬火,G54,HRC=5257) 许用弯曲应力: 则工作期限系数: 寿命系数计算: 寿命系数的极限值,查表3-21得: ; ; 当时,取; 当时,取; 当时,取为实际计算值; 则:寿命系数应取: ; 。 按接触疲劳强度计算齿轮的模数: ,合格。 按弯曲疲劳强度计算齿轮的模数: ,合格。 、第二变速组齿轮模数的验算: 因为同一变速组内只需要验算载荷最大,齿数最少的齿轮即可,故在基本组内只需要验算齿轮Z28,其线速度为: 故采用8级精度齿轮。 小齿轮:45钢,淬火,HRC50; 小齿轮齿数: 大齿轮与小齿轮的齿数比: 齿数系数取=10,则齿宽 计算齿轮传递的功率: 齿轮的工作期限: 计算齿轮的最低转速: 基本循环次数: ; 疲劳曲线指数: ; 功率利用系数: ; 转速变化系数: ; 材料强化系数: ; 齿向载荷系数:,则 工作情况系数: 动载荷系数: 齿形系数: 许用接触应力:,(高频淬火,G54,HRC=5257) 许用弯曲应力: 则工作期限系数: 寿命系数计算: 寿命系数的极限值,查表3-21得: ; ; 当时,取; 当时,取; 当时,取为实际计算值; 则:寿命系数应取: ; 按接触疲劳强度计算齿轮的模数: ,合格。 按弯曲疲劳强度计算齿轮的模数: ,合格。 、斜齿轮模数的验算: 斜齿轮Z28的当量齿数为: ,其线速度为: 故采用8级精度齿轮,不磨齿。 小齿轮:45钢,淬火,HRC50; 小齿轮齿数: 大齿轮与小齿轮的齿数比: 齿数系数取=10,则齿宽 计算齿轮传递的功率: 齿轮的工作期限: 计算齿轮的最低转速: 基本循环次数: ; 疲劳曲线指数: ; 功率利用系数: ; 转速变化系数: ; 材料强化系数: ; 齿向载荷系数:,则 工作情况系数: 动载荷系数: 齿形系数: 许用接触应力:,(高频淬火,G54,HRC=5257) 许用弯曲应力: 则工作期限系数: 寿命系数计算: 寿命系数的极限值,查表3-21得: ; ; 当时,取; 当时,取; 当时,取为实际计算值; 则:寿命系数应取: ; 按接触疲劳强度计算齿轮的模数: ,合格。 按弯曲疲劳强度计算齿轮的模数: ,合格。4.5齿轮传动的校核计算:(注:计算中涉及到的图、表和公式均查阅机械设计工程学)4.5.1齿轮Z48/Z67的校核计算: 已知原动机为电动机,高速齿轮传递的功率,小齿轮转速为,传动比,双向运转,工作平稳,每天工作8小时,每年工作300天,预期寿命为8年。1、 选择齿轮材料:查表8-17得:小齿轮选用淬火,HRC=50; 大齿轮选用正火,HBS=210240HBS; 、按齿面接触疲劳强度设计计算: 确定齿轮的传动精度等级,按估取圆周速度,参考表8-14,表8-15选取公差组8级传动; 小轮的分度圆直径,由式得: (4-26) 齿宽系数查表8-23,按齿轮相对轴承为非对称布置取: 小齿轮齿数按照机床结构选用; 大齿轮齿数:圆整取; 齿数比:; 传动比误差;误差在5%范围内; 小轮转矩,由式8-53得 载荷系数K,由式8-54得(4-27) 使用系数,查表8-20得:=1 动载荷系数,查图8-57得初值 齿向载荷分布系数,查图8-60得:=1 齿向载荷分布系数,由式8-55及=0得: =查表8-21并差值取: 则载荷系数K的初值 弹性系数,查表8-22得:; 节点影响系数,查图8-64()得:=2.5 重合度系数,查图8-65得:=0.85 许用接触应力由式(8-69)得: 接触疲劳极限应力查图8-69得: ; 应力循环次数由式(8-70)得: 则查图8-70得接触疲劳强度的寿命系数(不允许有点蚀)为: 硬化系数,查图8-71及说明得:=1 接触强度安全系数,查表8-27,按一般可靠度取:=1.1 则: 故的设计初值为:, 齿轮模数:,查表8-3取 小轮分度圆直径的参数圆整值 圆周速度与估取很相近,对取值影响不大,不必修正的值。 小轮的分度圆直径: 大轮的分度圆直径: 中心距:按齿根弯曲疲劳强度校核计算: 由式(8-66)得: 齿形系数,查图8-67得: 小轮, 大轮 应力修正系数,查图8-68得:小轮 大轮 重合度系数: 许用弯曲应力由式(8-71)得 弯曲疲劳极限查图8-72得: ; 弯曲寿命系数,查图8-73得: 尺寸系数,查图8-74得: 安全系数,查表8-27得: 则: 故: 根据计算可知齿根弯曲强度足够。4.5.2齿轮Z28/Z56的校核计算:已知原动机为电动机,高速齿轮传递的功率P=11.51kw,小齿轮转速为,传动比,双向运转,工作平稳,每天工作8小时,每年工作300天,预期寿命为8年。 、选择齿轮材料:查表8-17得:小齿轮选用淬火,HRC=50; 大齿轮选用正火,HBS=210240HBS; 、按齿面接触疲劳强度设计计算: 确定齿轮的传动精度等级,按估取圆周速度,参考表8-14,表8-15选取公差组8级传动; 小轮的分度圆直径,由式得: 齿宽系数查表8-23,按齿轮相对轴承为非对称布置取: 小齿轮齿数按照机床结构选用; 大齿轮齿数:; 齿数比:; 传动比误差;误差在5%范围内; 小轮转矩,由式8-53得; 载荷系数K,由式8-54得 使用系数,查表8-20得:=1; 动载荷系数,查图8-57得初值; 齿向载荷分布系数,查图8-60得:=1.08; 齿向载荷分布系数,由式8-55及=0得: =查表8-21并差值取: ; 则:载荷系数K的初值; 弹性系数,查表8-22得:; 节点影响系数,查图8-64()得:=2.5; 重合度系数,查图8-65得:=0.875; 许用接触应力由式(8-69)得: 接触疲劳极限应力查图8-69得: ; 应力循环次数由式(8-70)得: 则:查图8-70得接触疲劳强度的寿命系数(不允许有点蚀)为:; 硬化系数,查图8-71及说明得:=1; 接触强度安全系数,查表8-27,按一般可靠度取:=1.1; 则:; ; 故:的设计初值为:, 齿轮模数:,查表8-3取 小轮分度圆直径的参数圆整值 圆周速度与估取很相近,对取值影响不大,不必修正的值。 小轮的分度圆直径: 大轮的分度圆直径: 中心距: 按齿根弯曲疲劳强度校核计算: 由式(8-66)得: 齿形系数,查图8-67得: 小轮, 大轮 应力修正系数,查图8-68得:小轮 大轮 重合度系数: 许用弯曲应力由式(8-71)得 弯曲疲劳极限查图8-72得: ; 弯曲寿命系数,查图8-73得: 尺寸系数,查图8-74得: 安全系数,查表8-27得: 则: 故: 根据计算可知齿根弯曲强度足够。4.5.3齿轮Z28/Z71校核计算:已知原动机为电动机,高速齿轮传递的功率P=11.05kw,小齿轮转速为,传动比,双向运转,工作平稳,每天工作8小时,每年工作300天,预期寿命为8年。 、选择齿轮材料:查表8-17得:小齿轮选用淬火,HRC=50; 大齿轮选用正火,HBS=210240HBS; 、按齿面接触疲劳强度设计计算: 确定齿轮的传动精度等级,采用斜齿轮传动,按估取圆周速度,参考表8-14,表8-15选取公差组8级传动; 小轮的分度圆直径,由式得: 齿宽系数查表8-23,按齿轮相对轴承为非对称布置取: 小齿轮齿数按照机床结构选用; 大齿轮齿数:圆整取 齿数比:; 传动比误差;误差在5%范围内; 小轮转矩,由式8-53得; 载荷系数K,由式8-54得 使用系数,查表8-20得:=1; 动载荷系数,查图8-57得初值; 齿向载荷分布系数,查图8-60得:=1.07; 齿间载荷分布系数的初值在推荐值中初选,由式(8-55)、(8-56)得为: 查表8-21并差值取: ; 则载荷系数K的初值; 弹性系数,查表8-22得:; 节点影响系数,查图8-64()得:=2.43; 重合度系数,查图8-65得:=0.77螺旋角系数:; 许用接触应力由式(8-69)得: 接触疲劳极限应力查图8-69得: ; 应力循环次数由式(8-70)得: 则:查图8-70得接触疲劳强度的寿命系数(不允许有点蚀)为:; 硬化系数,查图8-71及说明得:=1; 接触强度安全系数,查表8-27,按一般可靠度取:=1.1; 则:; ; 故的设计初值为:, 齿轮模数:,查表8-3取 小轮分度圆直径的参数圆整值 圆周速度与估取很相近,对取值影响不大,不必修正的值。 小轮的分度圆直径: 大轮的分度圆直径: 中心距: 按齿根弯曲疲劳强度校核计算: 由式(8-66)得: 齿形系数,查图8-67得: 小轮, 大轮 应力修正系数,查图8-68得: 小轮 大轮 重合度系数: 螺旋角系数,由式(8-78)中的得说明得: 许用弯曲应力由式(8-71)得 弯曲疲劳极限查图8-72得: ; 弯曲寿命系数,查图8-73得: 尺寸系数,查图8-74得: 安全系数,查表8-27得: 则: 故 根据计算可知齿根弯曲强度足够.4.6传动轴的计算:4.6.1传动轴的直径估算: 根据轴传递的功率,按扭转刚度公式进行估算: 轴传递的功率:(前面已经计算过) 轴的轴径:根据用户调查并考虑轴结构取: 轴传递的功率:(前面已经计算过) 轴的轴径:考虑轴上有键槽,花键等,取: 轴传递的功率:(前面已经计算过) 轴轴径:考虑到轴上有三处键槽取: 轴传递的功率:(前面已经计算过) 轴轴径:考虑到轴上有键槽,花键等取:以上估算的轴径均为轴承处的直径.4.6.2传动轴的校核计算:(注:计算中涉及到的公式、图、表均从机械设计工程学中查找)1、 轴的校核计算: 已知轴上传递的功率是,轴的转速取轴的计算转速为:,齿轮的齿宽,模数,压力角;齿轮齿宽 ,模数,压力角,载荷较平稳。(1)求输出轴上的转矩:(2)求作用在齿轮上的力: 轴上齿轮的分度圆直径为: 圆周力、径向力的大小如下,方向如图4.2所示: 轴上齿轮的分度圆直径为:圆周力、径向力的大小如下,方向如图4.2所示。 (3)确定轴的直径:(前面已经计算过)且为轴承处的直径。 (4)轴的结构设计:1)按轴向定位要求确定各轴段的直径和长度: 轴段用于安装轴承,则轴承处的轴径为:,此外该轴段还需安装定位套筒和变速齿轮,根据齿宽和机床的结构要求取:,考虑到在该轴上的轴承只承受径向力而不承受轴向力,故采用深沟球轴承,查轴承手册选用6210型轴承,尺寸为:;轴段为了能够使轴段上的轴承有良好的轴向定位,根据轴承的安装要求取:,根据结构要求取:;轴段同轴段,取:,根据结构要求取:;轴段用于安装交换齿轮,为了使齿轮便于拆装,故该轴段做成锥形,为了使定位元件平键有足够的强度,取:。 2)轴上零件的周向定位: 齿轮Z47、Z28和Z48的周向定位采用A型普通平键联接,键在槽中的轴向固定良好。按从键连接手册中选取平键的截面尺寸为:,根据齿轮轮毂的宽度从键长系列中选取键长:;。为了保证齿轮与轴具有良好的对中性,取齿轮与轴的配合为。滚动轴承与轴的周向定位是采用了过度配合来保证的,因此轴段直径尺寸公差取为。 (5)轴的强度校核: 1)求轴的载荷: 首先根据轴的结构图作出轴的计算简图(如图4.2所示)然后根据轴的计算简图作出轴的弯矩图、扭矩图、和当量弯矩图(见图4.2)。各截面的受力如下: 支反力 水平面 垂直面 弯距水平面 垂直面 合成弯距 扭矩T 当量弯矩: 2)校核轴的强度: 轴的材料为45钢,调质处理,由表4-1查得,则,即,取,则轴的计算应力为: (6)轴上普通平键的校核计算: 根据公式: 查资料取: 则: 根据计算可知键满足强度要求,合适。 2 、轴的校核计算:已知轴上传递的功率是,计算转速,齿轮Z37的齿宽B=30mm,模数m=3mm,压力角,齿轮Z28的齿宽B= 40mm,齿数,模数,压力角,螺旋角(1) 求轴上的转矩T (2) 求作用在齿轮上的力轴上齿轮Z37的分度圆直径圆周力、径向力的大小如下,方向如图4.4所示: 轴上齿轮Z28的分度圆直径为: 圆周力、径向力的大小如下,方向如图4.4所示: (3) 确定轴的直径: (前面已经计算过)且为轴承处的直径。(4) 轴的结构设计:1) 按轴向定位要求确定各轴段的直径和长度轴段用于安装轴承,考虑到此处轴承同时承受径向力和轴向力,选择圆锥滚子轴承。根据轴径,查轴承手册选用30211型圆锥滚子轴承,尺寸为:,则根据轴承取:;轴段用于安装双联滑移齿轮,故该轴段采用了花键轴,由于左端用于轴承定位,根据轴承安装要求取:,根据车床的结构要求取:;轴段用于安装斜齿轮和轴承,故取:,根据齿轮的齿宽和轴承的宽度及机床的结构要求取:。2) 轴上零件的周向定位滚动轴承与轴的周向定位是采用过渡配合来保证的,因此轴段直径的尺寸公差取,齿轮Z28与轴的周向定位采用了A型普通平键联接,查键联接手册得平键的尺寸为:,从键长系列中取。为了保证齿轮与轴具有良好的对中性,取齿轮与轴的配合为。(5) 轴的强度校核1) 求轴的载荷首先根据周的结构图作出轴的计算简图(见图4.4)在确定轴承的支点位置时,从轴承手册中查取值。对于30211型圆锥滚子轴承,查得,因此轴承的支撑跨距。根据轴的计算简图作出轴的弯矩图、扭矩图、当量弯矩图(见图4.4)各截面的受力如下:支反力:水平面: 垂直面: 弯矩和: 水平面: 垂直面: 合成弯矩M: 扭矩:当量弯矩: 2) 校核轴的强度:轴的材料为45钢,调质处理,由表4-1查得,则,即,取,则轴的计算应力为: 根据计算可知,该轴满足强度要求。(6) 轴上花键侧的挤压力验算:花键轴传递的最大扭矩:花键轴的外径是:花键轴的内径是:花键轴的工作长度是:花键齿数:载荷分布不均匀系数:许用挤应力:花键侧表面的挤压应力: 可见:,所以该花键合格。(7) 轴上轴承寿命的计算:查轴承手册,30211轴承的 主要性能参数为:,。1) 计算轴承的支反力:水平支反力: 垂直支反力: 合成支反力: 2) 轴承派生的轴向力:3) 轴承所受的轴向载荷:因:则:4) 轴承的当量动载荷:因:,查资料得: ,查资料得: 则:5) 轴承寿命:因为,故应按计算,查资料得,按式: 根据计算可知轴承满足要求。4.7主轴的计算:4.7.1主轴轴颈及合理跨距: 参照同类机床主轴尺寸选定: 主轴的前端轴颈直径: 主轴孔径: 主轴合理跨距:4.7.2主轴弯曲刚度验算:主轴的受力分析,如图4.5所示: 上图中只反映各传动力和切削力的轴向位置,而不反映其空间位置。 为主轴上斜齿轮Z71上所受的切向力与径向力的合力。的大小与轴上齿轮Z28所受的力相等但方向相反: 为主轴上斜齿轮Z71上所受的轴向力,其大小与轴上齿轮Z28所受的轴向力相等,方向相反: 。 P为主切削力与径向切削力的合力。为轴向切削力。为简化计算,只考虑前刀架。切削力的计算:主轴传递的最大扭矩: 机床经济加工直径:主切削力:径向切削力:轴向切削力:则:由引起的弯矩:各力角度关系如图4.6所示:主轴前端挠度及前支撑的转角:主轴截面惯性矩:式中:为平均外径;为平均内径。如图4.7所示: 图4.7主轴前端挠度及转角如图4.8所示: 图4.8主轴前端挠度及转角 轴向力引起的弯矩为: 如图4.9所示:图4.9 主轴前端挠度及转角 如图4.10所示: 图4.10主轴前端挠度及转角将按向量合成,如图4.11 则主轴前端的挠度是: 主轴前端允许的挠度是: 则从计算可知,所以合格。将按向量合成,如图4.12所示: 则:前支撑处的转角是: 前支撑处的允许转角:,可见,所以合格。5主轴箱的结构设计本机床的结构设计是在C7632和CW6163的基础上进行的,采用了其合理的结构,对其不合理的结构进行了改进。下面就几个部位的结构进行分析如下: 轴上皮带轮采用径向力卸荷装置,使皮带轮的径向力经套杯直接作用在箱体上而不作用在轴上, 从而改善了轴的工作条件。轴上的键只需传递转矩,从而可避免因胶带拉力而使轴产生弯曲变形。 采用了液压离合器和刹车装置以实现机床的自动工作循环,以提高机床的生产的效率。本设计对原多刀车床C7632的液压离合器和刹车装置进行了大的改进,取C7632和CW6163液压离合器和刹车装置的结构优点,重新设计了一套液压离合器和刹车装置,结构简单,动作灵活可靠。 在设计中,从各级传动到主轴的传动采用了斜齿轮传动、其传动平稳,减小了传动冲击对主轴运动的影响,从而提高了机床的加工精度和工作平稳性。主轴上的斜齿轮为左旋,使其轴向力与轴向切削力方向相反,互相抵消从而减小了主轴前轴承所受的轴向载荷,前轴承发热减小,寿命增长。另外主轴上大的斜齿轮还起到飞轮的作用,使主轴工作平稳。 主轴采用前端固定的形式,简化了主轴支撑的结构,充分利用了圆锥滚子轴承的性能,既能承受径向载荷又能承受轴向载荷。主轴受热伸长方向向后,不影响加工精度。 主轴前支撑采用了两个单列圆锥滚子轴承。是为了减小主轴前端的悬伸量以提高加工精度,轴承孔与轴颈具有不同的配合,前一轴承孔与轴颈为过渡配合,这样前一轴承为主要支撑,从而减小了悬伸量。 主轴箱的设计中了采用交换齿轮的方法

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号