部分断面掘进机工作机构设计

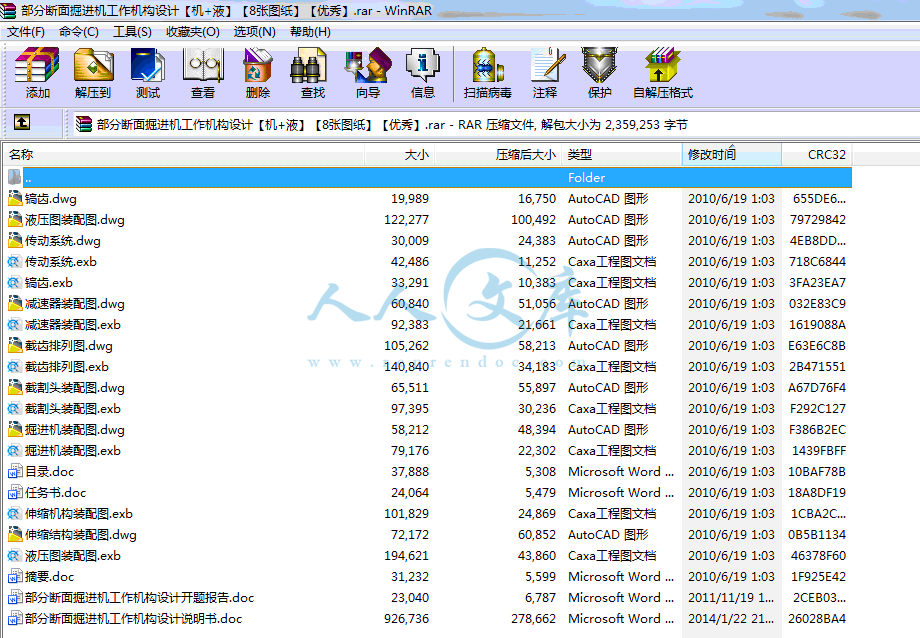

45页 23400字数+说明书+任务书+开题报告+8张CAD图纸【详情如下】

任务书.doc

传动系统.dwg

传动系统.exb

伸缩机构装配图.exb

伸缩结构装配图.dwg

减速器装配图.dwg

减速器装配图.exb

截割头装配图.dwg

截割头装配图.exb

截齿排列图.dwg

截齿排列图.exb

掘进机装配图.dwg

掘进机装配图.exb

摘要.doc

液压图装配图.dwg

液压图装配图.exb

目录.doc

部分断面掘进机工作机构设计开题报告.doc

部分断面掘进机工作机构设计说明书.doc

镐齿.dwg

镐齿.exb

目录

前言1

1 掘进机综述2

1.1 巷道掘进与掘进机2

1.2 掘进机的分类2

1.2.1 根据使用范围分类3

1.2.2 根据结构特征分类3

1.3 国内外掘进机的发展现状3

2 掘进机工作机构设计7

2.1 截割头设计7

2.1.1 结构设计7

2.1.2 参数选择9

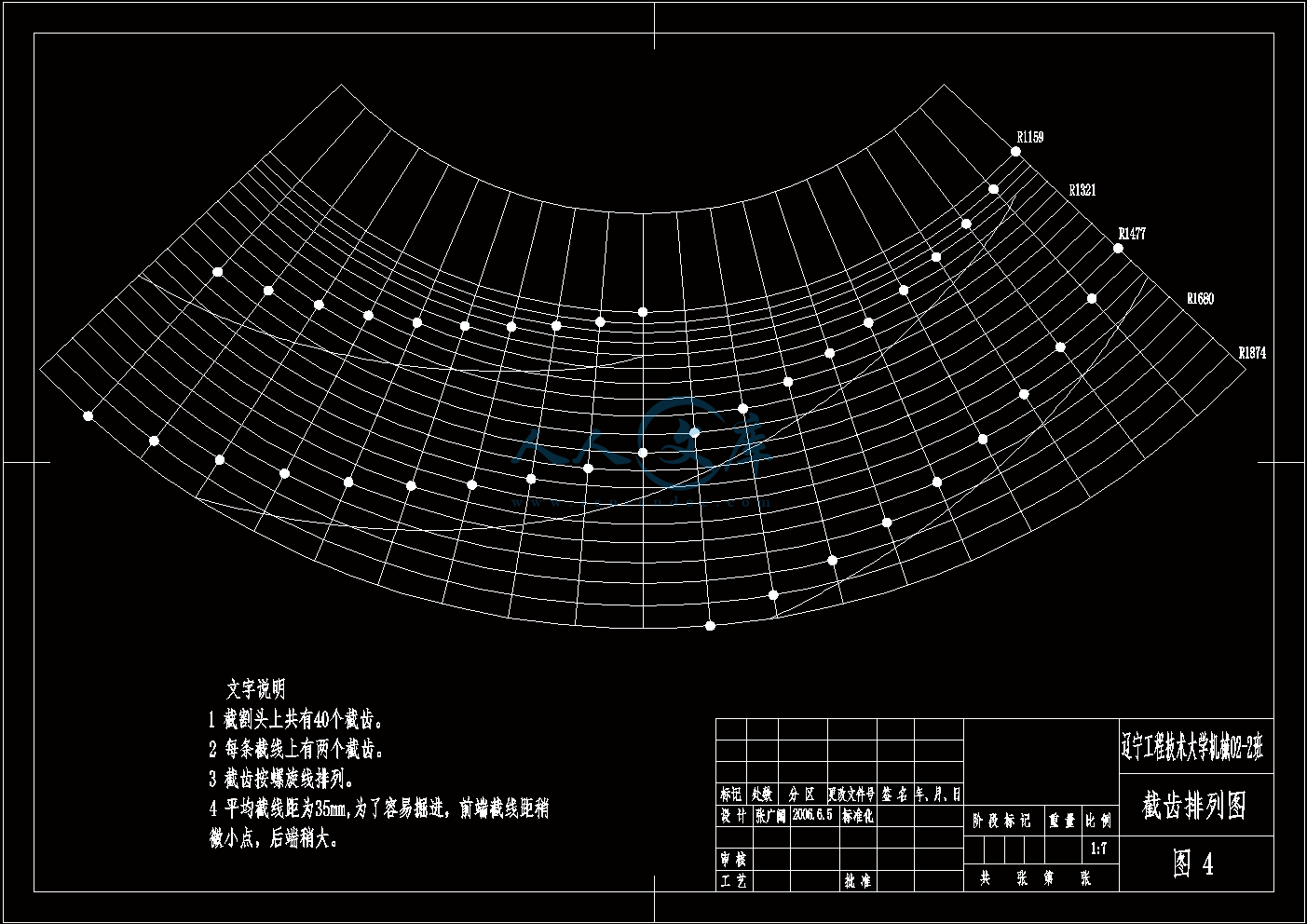

2.2 截齿的选择与截齿排列图设计13

2.2.1 扁齿的截割机理13

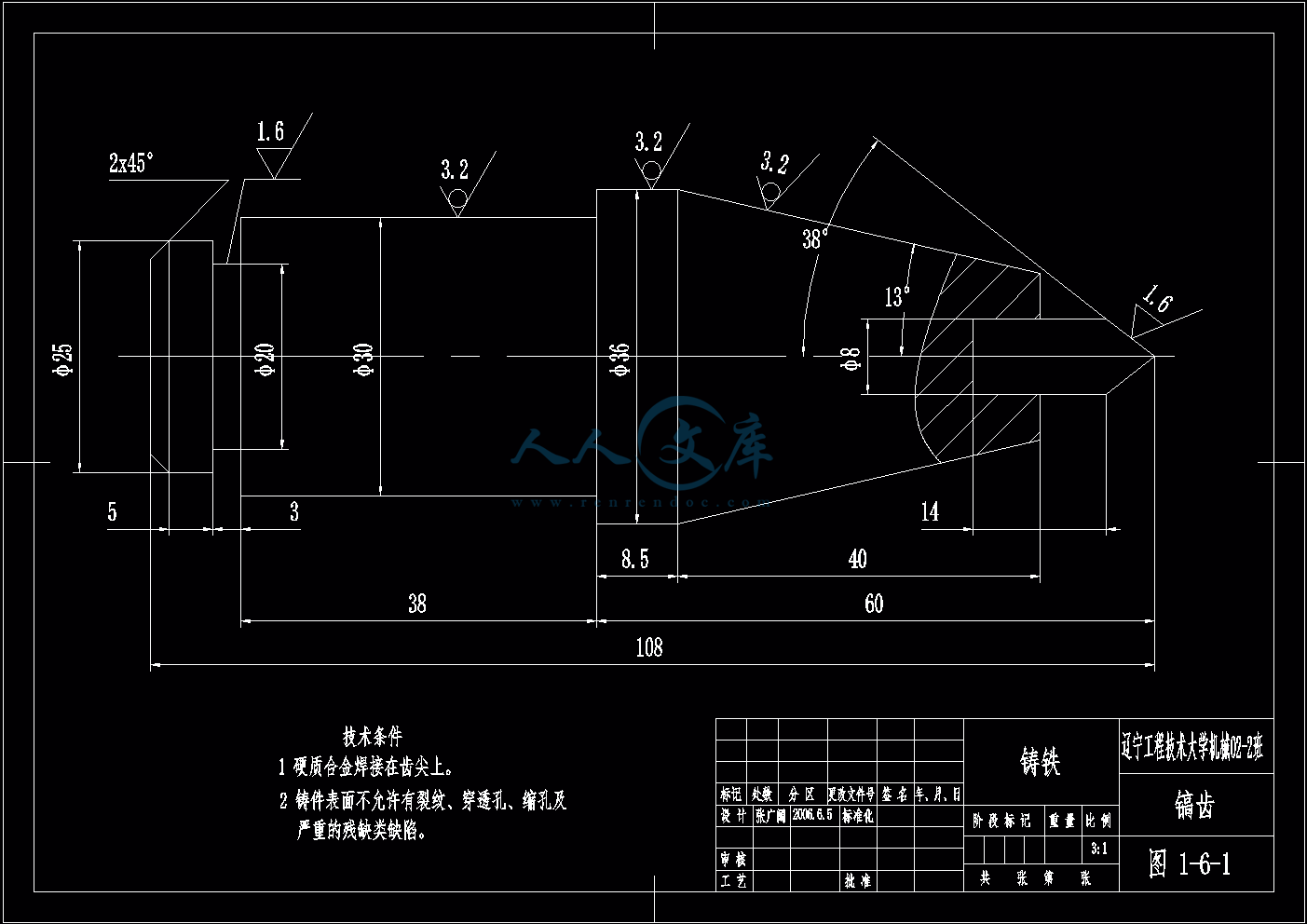

2.2.2 镐齿的形状特征与截割机理14

2.2.3 截齿在煤岩体中的截割参数16

2.2.4 截齿排列原则17

2.2.5 截齿排列方式18

2.2.6 截齿排列图的绘制18

2.3 截割头载荷计算18

2.3.1 主要截割参数的确定和计算19

2.3.2 截齿受力计算21

2.3.3 单位能耗计算22

2.3.4 截割头功率的计算22

2.3.5 扭矩的计算23

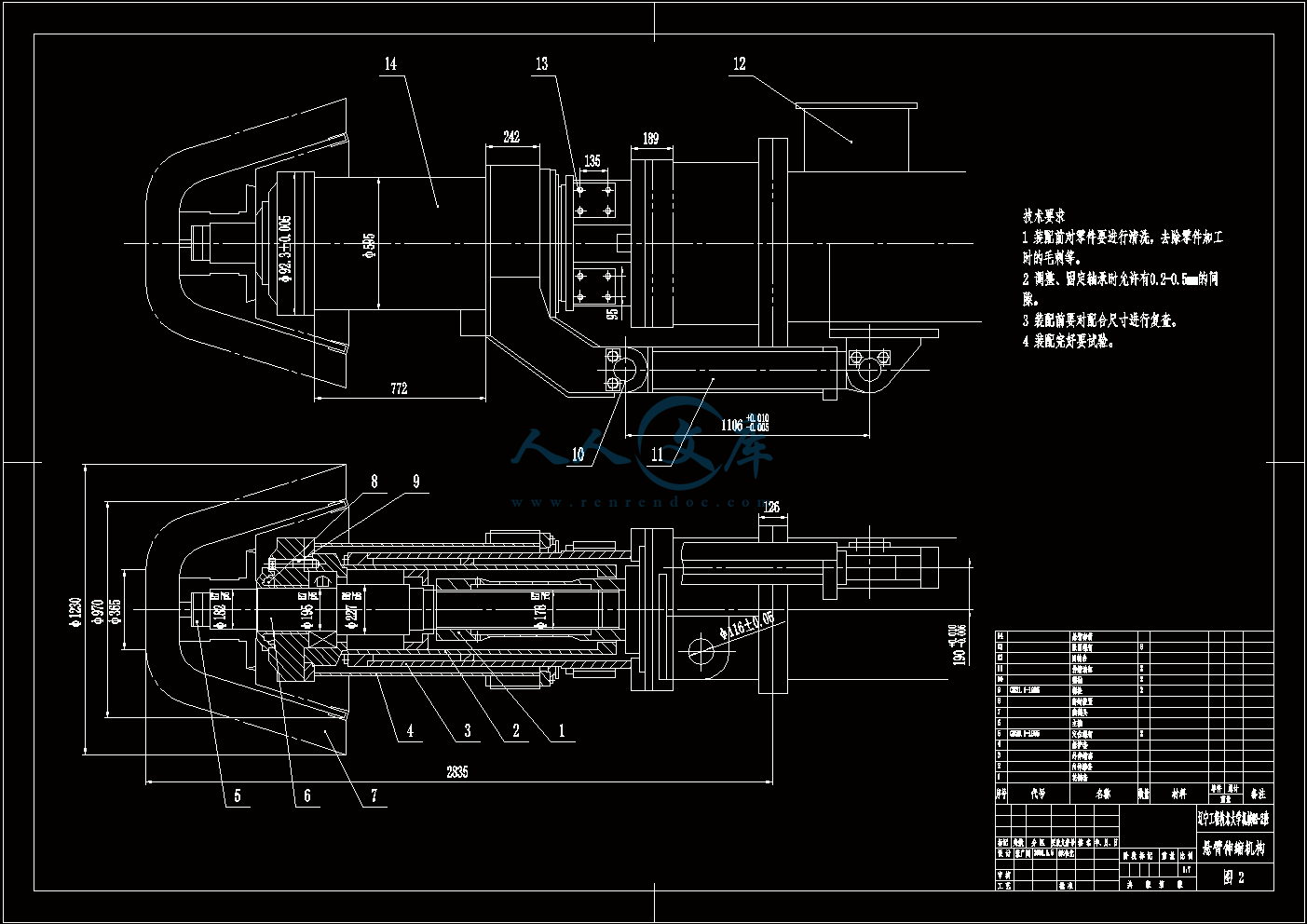

2.4 悬臂设计24

2.4.1 伸缩机构类型选择24

2.4.2 悬臂有关参数的确定25

2.5 悬臂支撑设计25

2.5.1 回转装置的设计要求26

2.5.2 回转装置的工作原理26

2.5.3 回转装置的布置形式27

3 工作机构传动设计28

3.1 工作机构传动的特点及动力元件的选择28

3.2 减速器设计28

3.2.1 减速器设计的要求28

3.2.2 减速器齿轮传动设计29

4 掘进机工作机构分析33

4.1 掘进机的工作过程33

4.2 掘进机截割机构分析34

5 液压系统设计36

5.1 设计依据36

5.2 掘进机液压系统37

6 技术经济分析40

7 结论41

致谢42

参考文献43

前言

随着采煤技术的发展、煤矿生产规模的扩大,我国大型煤矿井下大都开始采用全煤巷布置开采方式,此外采煤工作面的推进速度也比以往快得多,因而使得煤矿井下煤巷掘进工作量大幅度增大。对掘进机的工作效率提出了较高的要求,客观上要求掘进机的工作性能要好,掘进作业的推进速度要快。鉴于此,我们必须加大对掘进机的研究。

这次设计我研究的对象是部分断面掘进机。主要结构包括工作机构、装载机构、输送机构、行走机构和转载机构。工作机构是掘进机直接截割煤岩的装置,其结构形式、截割能力、运转情况直接影响掘进机的生产能力、掘进效率和机体的稳定性,是衡量掘进机性能的主要因素和指标。因此,工作机构的设计是掘进机设计的关键。故论文研究的主要内容是部分断面掘进机工作机构的设计。主要包括:截割头结构设计及参数的选择,截齿的选择和截齿排列图设计,截割头载荷计算,悬臂及回转工作台设计。工作机构完成之后还要拟定工作机构的传动系统,以及掘进机工作机构的液压系统设计。最后完成论文的编写及其若干图纸的绘制。

通过这次设计,我初步了解了目前国内外掘进机的研究现状,未来的发展趋势。理解了掘进机的工作原理及过程,工作机构的组成。具体完成了工作机构的设计,对掘进机的设计过程有所熟悉,初步掌握了掘进机械设计过程应遵循的原则、设计过程。对大学所学的知识进行了一次综合的运用,并且对以后的工作也起到了实践的作用。

巷道掘进机主要按结构特征和使用范围进行分类[1]。

1.2.1 根据使用范围分类

(1)按可截岩石的硬度分为:f>6的岩巷掘进机,f=4-6的半煤岩巷掘进机,f<6的煤巷掘进机。

(2)按可掘巷道的断面分为:大于8m2的大断面掘进机,小于等于8m2的小断面掘进机。

1.2.2 根据结构特征分类

(1)按工作机构的作用方式分为:全断面掘进机和部分断面掘进机(又称悬臂式)。悬臂式掘进机又根据布置方式分横轴式和纵轴式,根据伸缩方式分固定式、内伸缩式和外伸缩式,根据截割头型式分钻削式、铣盘式、滚压式和综合式。按工作机构的截割原理分液压式、截割式和冲击式。

(2)按装载机构分为:铲斗式、耙爪式、环行刮板式、圆盘式和螺旋式。

(3)按行走机构分为:履带式、迈步式和轮胎式。

(4)按转运机构的输送机构分为:履带式和刮板式。转载机构分桥式、拖挂式和组合式。

(5)按喷雾系统分为:内喷雾、外喷雾和内外喷雾。

(6)按液压系统分为:油泵-油缸和油泵-油缸油马达。

(7)按电控系统分为:手动控制、载波控制和无线电遥控。

悬臂式工作机构,根据截割头的布置方式又可分为横轴式和纵轴式两种。横轴式截割头的旋转轴与悬臂主轴垂直,纵轴式截割头的旋转轴与悬臂主轴同轴。 掘进机主要由工作机构、装运机构、行走机构、转载机构、液压系统、喷雾降尘系统和电气系统等部分组成。

而工作机构是掘进机直接截割煤岩的装置,其结构型式、截割能力、运转情况直接影响掘进机的生产能力、掘进效率和机体的稳定性,是衡量掘进机性能的主要因素和指标。因此,工作机构的设计是掘进机设计的关键。

本次设计主要完成的就是部分断面掘进机工作机构的设计,已知的参数有:掘进机工作的煤岩特性是f=4-6的半煤岩,截割头的截割速度为。

2.1 截割头设计

截割头是掘进机的工作机构,主要功能是破碎和分离煤岩。通过对煤岩切割过程得知,影响切割效果的因素很多,从而使得截割头设计变的复杂和困难。在截割头的每一转中,如同时参加切削的各个截齿都从岩石中切下同样大小体积的煤岩,达到每个刀齿受力相等、磨损相同、运动平稳,这是截割头设计的最佳目标。

影响截割头设计的主要因素有:

(1)煤岩特性参数,包括硬度、抗拉和抗压强度、腐蚀性等;

(2)截割头结构参数,包括尺寸、几何形状、截齿数目、截齿布置、截齿空间安装位置、截线间距;

(3)工艺特性参数,主要指切削深度、切削厚度、摆动速度、截割头角速度;

以上诸多因素相互制约、关联和影响,在设计中要相互匹配、综合考虑和统一。

截割头设计的要求是:各截齿负荷均匀,截割平稳、振动小;截割比能耗低、截齿消耗少;截割效率高、产生粉尘量小。

2.1.1 结构设计

本次设计截割头的布置形式选为纵轴式。纵轴式掘进机截割头是由头体、螺旋叶片、齿座和截齿组成的。螺旋叶片焊在截割头的头体上,沿螺旋线并按截线间距排列齿座和截齿。

截割头的形状通常有圆柱形、圆锥形、圆锥圆柱形几种[1],如(图2-1)所示。

如果采用圆柱形截割头,摆动截割时截齿受力较好,截割头轴向载荷小,但会将顶底板截成锯齿形,如(图2-2a)所示。这样给支护工作带来困难,巷道坡度也不易保证,掘

进机工作后尚需人工辅助铲平顶、底板,降低了生产率。而且,在掘进过程中,主要是由截割头前端靠近煤壁表面的几个截齿工作。为了使柱形截割头形成扩散形的钻孔轮廓,并

川公网安备: 51019002004831号

川公网安备: 51019002004831号