多层板连续排版方法及基于PLC控制系统设计

51页 23000字数+说明书+7张CAD图纸【详情如下】

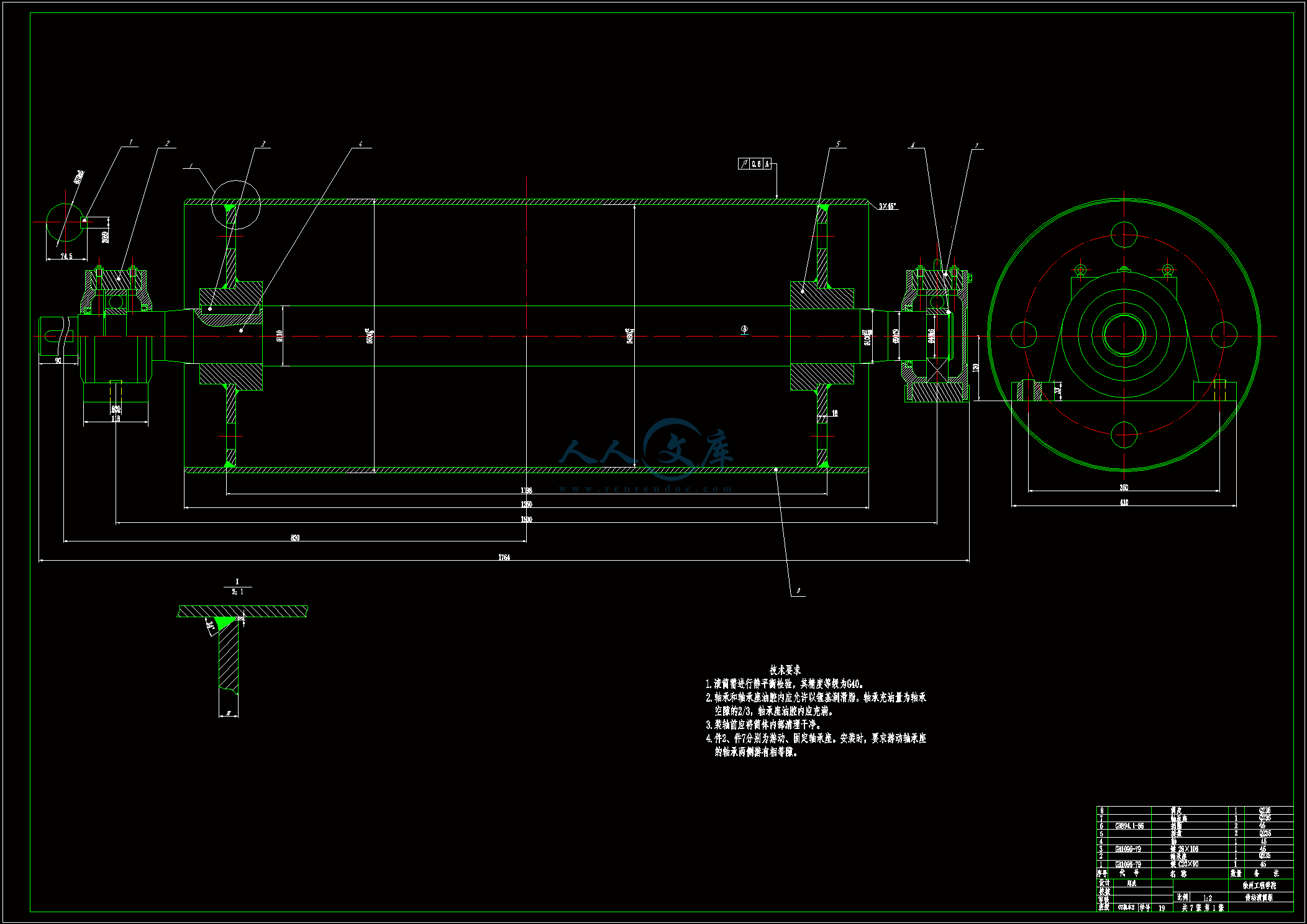

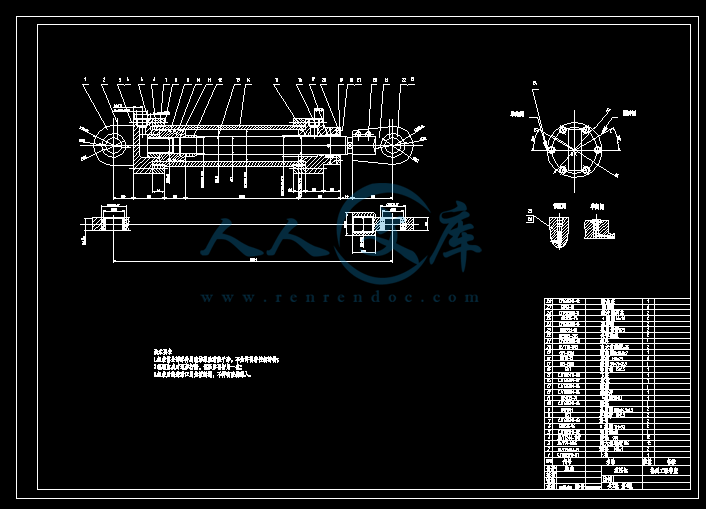

传动滚筒(A0).dwg

减速器装配图(A0).dwg

剪板机装配图(A0).dwg

多层板连续排版方法及基于PLC控制系统设计论文.doc

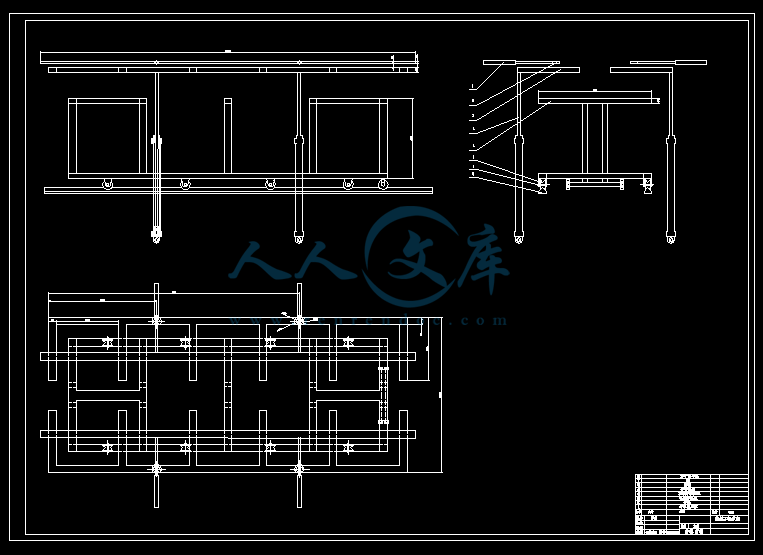

机械手、小车装配图(A0).dwg

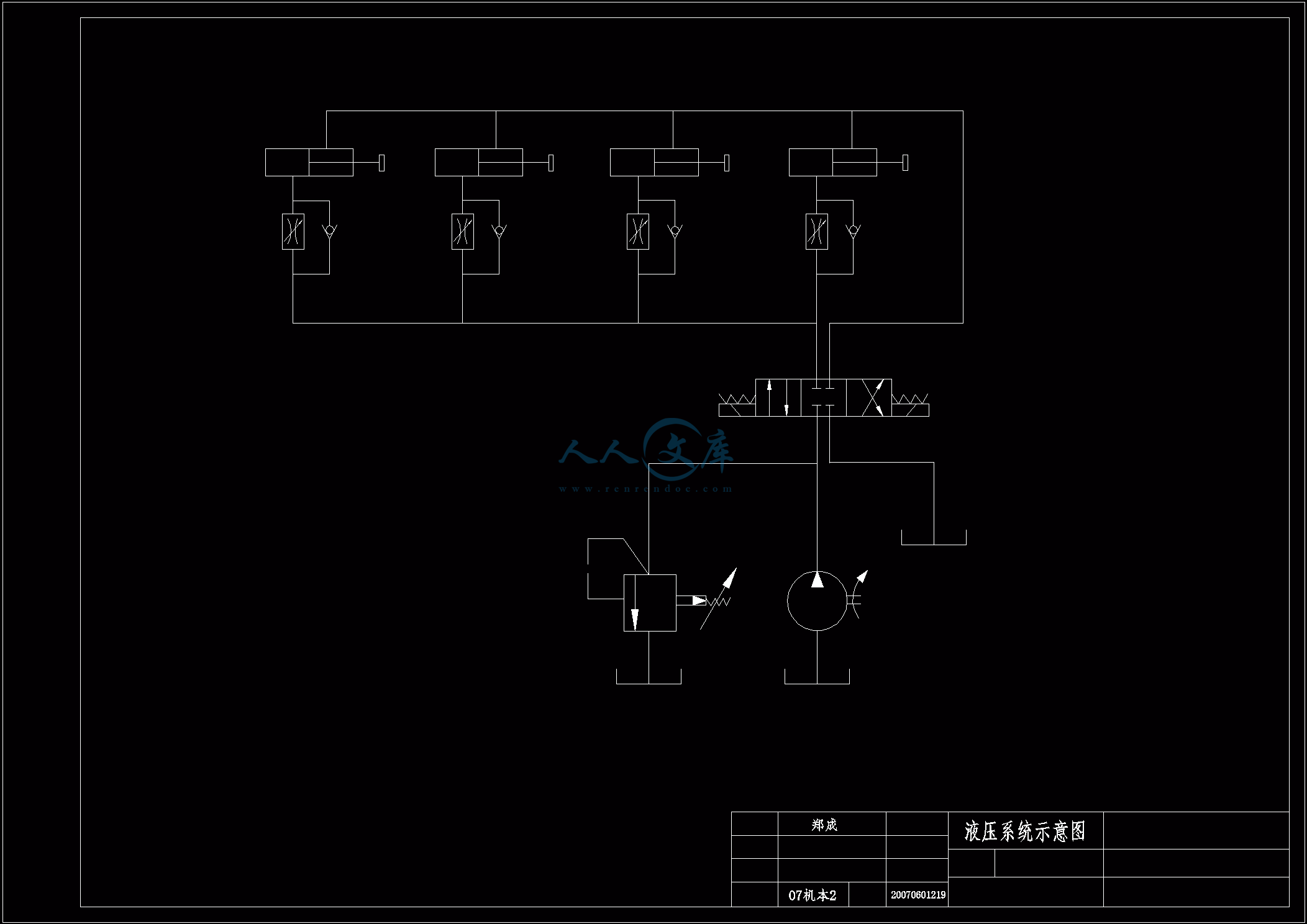

液压系统示意图(A3).dwg

液压缸(A1).dwg

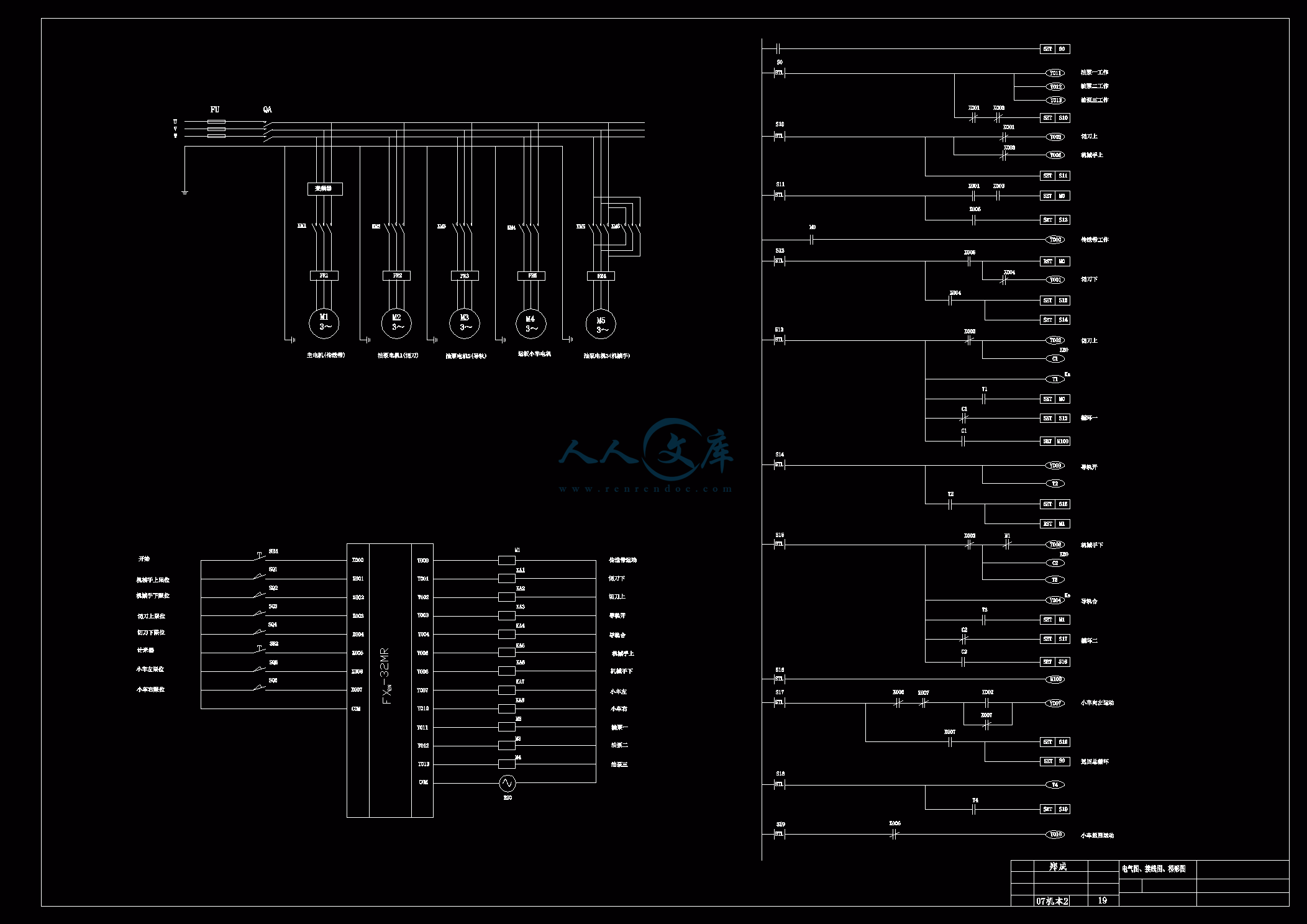

电气图(A1).dwg

说明书.doc

目录

摘 要I

AbstractII

1 绪论1

1.1 序言1

1.2 该设计主要任务2

2 机械部分设计3

2.1机械传动装置设计3

2.1.1 带式输送传动装置原理与应用3

2.1.2 输送带的选择与计算4

2.1.3 托辊选择5

2.1.4 滚筒选择7

2.1.5 输送带牵引力8

2.1.6 带强度校核8

2.1.7 拉紧装置选择9

2.2 减速器设计10

2.2.1 减速器设计概述10

2.2.2 拟定传动方案13

2.2.3 电动机选择14

2.2.4 运动学与动力学计算14

2.2.5 圆柱齿轮传动设计与计算15

2.2.6 链传动设计19

2.2.7 轴的设计20

2.2.8 联轴器与轴承选择21

2.2.9 轴设计(以从动轴轴2为例)23

2.3 移动预压组机构的设计30

2.3.1 设计方案30

2.3.2 工作原理与计算31

2.3.3 结构设计要点32

3 PLC控制系统设计33

3.1 系统运动描述33

3.2 系统电控设备及要求34

3.3 PLC I/O接口点数与分配34

4 液压剪板机设计35

4.1 基本参数与计算35

4.1.1 剪切力计算35

4.1.2 压料力计算36

4.1.3 剪切角的确定36

4.1.4 上刀片行程37

4.2 传动系统设计与计算37

4.2.1 技术要求37

4.2.2 负载与运动分析37

4.2.3 液压缸参数计算38

4.3 拟定液压系统图40

4.4 液压元件选择41

4.5 管道的设计42

4.5.1 油管选择42

4.5.2 确定油管尺寸42

4.6 密封和防尘43

4.6.1 密封方式选择43

4.6.2 防尘圈选择43

结 论44

致 谢45

参考文献46

摘 要

胶合板的供不应求需要有连续生产的生产设备,能实现胶合板的连续大批量生产。实现可编程控制器控制的多层板连续排版方法是胶合板生产先期的一种新型设备。该设计的最终目标就是成功设计出一种基于PLC程序控制系统的胶合板连续排板的输送机设备。具体的完成了板材原料的输送结构与工作过程,完成了机械手的结构设计与计算,绘制了装配图和部分零件图,并实现了控制系统的设计。该设计的主要内容为:驱动装置,输送装置,移动预压装置,和板材切断装置。通过对以上装置的连接可实现:很大程度上降低劳动强度,节省人力,提高生产率并有效地保证产品的质量。

关键词: 胶合板 ; PLC控制系统; 机械手; 输送

伸缩胶带输送机与普通胶带输送机的工作原理一样,是以胶带作为牵引承载机的连续运输设备,它与普通胶带输送机相比增加了储带装置和收放胶带装置等,当游动小车向机尾一端移动时,胶带进入储带装置内,机尾回缩;反之则机尾延伸,因而使输送机具有可伸缩的性能。伸缩胶带输送机分为固定部分和非固定部分两大部分。固定部分由机头传动装置、储带装置、收放胶带装置等组成;非固定部分由无螺栓连接的快速可拆支架、机尾等组成。其中,机头传动装置由传动卷筒、减速器、液力联轴器、机架、卸载滚筒、清扫器组成,储带装置包括储带转向架、储带仓架、换向滚筒、托辊小车、游动小车、张紧装置、张紧绞车等。中间架由无螺栓连接的快速可拆支架,由H型支架、钢管、平托辊和挂钩式槽形托辊、V型托辊等组成,是机器的非固定部分,钢管可作为拆卸的机身,用柱销固装在钢管上,用小锤可以打动,挂钩式槽形托辊胶接式,槽形角30°,用挂钩挂在钢管的柱销上,挂钩上制动的圆弧齿槽,托辊就是通过齿槽挂在柱销上的,可向前向后移动,以调节托辊位置控制胶带跑偏。

带式输送传动装置的工作原理是:由挠性输送带作为物料承载件和牵引件的连续输送设备,根据摩擦传动的原理,由传动滚筒带动输送带进行物料的传递与运输。它结构简单,工作可靠,造价低廉,适用性强。特别对工作节拍没有严格要求、比较干燥的生产场所,可用于柔性或半柔性的自动包装线,输送带、盒、箱等产品或散粒、块状产品。带式输送装置一般由传动滚筒,改向滚筒,输送带,托辊,拉紧装置等组成。如下图2-1所示为输送装置原理图。挠性输送带2绕在上、下托辊之上,由传动滚筒驱动,拉紧装置6用于调节输送带的拉紧力,以保持输送带的输送能力。传动滚筒驱动输送带的能力与输送带在传动滚筒上的包角大小有关,包角大时传动能力大,而改向滚筒就用于增大传动角。带式输送装置的各辊轴轴承都采用滚动轴承,以减小运转中的摩擦阻力和功率消耗[7]。

图2-1 输送装置原理图

1-传动滚筒;2-输送带;3-上托辊;4-传动滚筒;5-下托辊;6-拉紧装置

2.1.2 输送带的选择与计算

输送带又叫运输带,是用于皮带输送带中起承载和运送物料作用的橡胶与纤维、金属复合制品,或者是塑料和织物复合的制品。皮带输送机在农业、工矿企业和交通运输业中广泛用于输送各种固体块状和粉料状物料或成件物品,输送带能连续化、高效率、大倾角运输,输送带操作安全,输送带使用简便,维修容易,运费低廉,并能缩短运输距离, 降低工程造价,节省人力物力。输送带是带式输送机的牵引构件及承载构件,用于输送物料和传递动力,是带式输送机的重要组成部分,约占带式输送机总成本的30%~40%左右。它贯穿输送机的全长,在设备检修中占很大比重。同时,输送带在带式输送机中既是货物的承载机构,又是带式输送机的牵引机构,因此,不仅需要足够的强度,而且还应具有耐磨、耐腐蚀的要求。输送带选择的合理与否直接影响带式输送机的投资、运行成本,更为重要的是将直接影响输送机的可靠、安全运行。输送带广泛应用于水泥、焦化、冶金、化工、钢铁等行业中输送距离较短、输送量较小的场合。本产品采用多层挂胶棉帆布作骨架,表面覆盖性能良好的橡胶材料,经硫化而制成[1]。

2.1.2.1 输送带类型与选择

输送带系列产品有普通棉帆布输送带、尼龙(NN)输送带(分为NN-100型、NN-150型、NN-200型、NN-250型、NN-300型、NN-350型、NN-400型)、聚酯(EP)带(分为EP-100型、EP-150型、EP-200型、EP-250型、EP-300型、EP-350型、EP-400型)、大倾角(波状挡边)输送带、裙边隔板输送带、环形输送带、花纹输送带{由于运送物料不同和输送倾角大小不同,要求花纹形状和高度也不同。常用的花纹输送带品种如:人字形花纹输送带(人字输送带包括上凸、下凹人字输送带)、八字形花纹输送带、鱼骨花纹输送带、U形花纹输送带、圆柱形花纹输送带、麻点花纹输送带等,或根据用户要求设计}、止水带、PVC或者PVG整芯阻燃带等;并能提供各种特殊性能的输送带(一般阻燃输送带、耐热输送带、耐灼烧输送带、高耐磨输送带、耐酸输送带、耐碱输送带、耐寒输送带、耐油输送带、耐高温输送带、高强力输送带及食品输送带、特氟龙输送带、不锈钢输送网带、链条输送网带、输送网带)[3]。

自动包装机所用带式输送装置多为轻型或特轻载荷类型,要求传送带结构紧凑、轻巧,能连续化、高效率、大倾角运输,输送带操作安全,输送带使用简便,维修容易,运费低廉,并能缩短运输距离, 降低工程造价,节省人力物力。根据输送机类型、结构以及工况,考虑经济成本,此设计的输送带心层材料选用4层的棉帆布带。

川公网安备: 51019002004831号

川公网安备: 51019002004831号