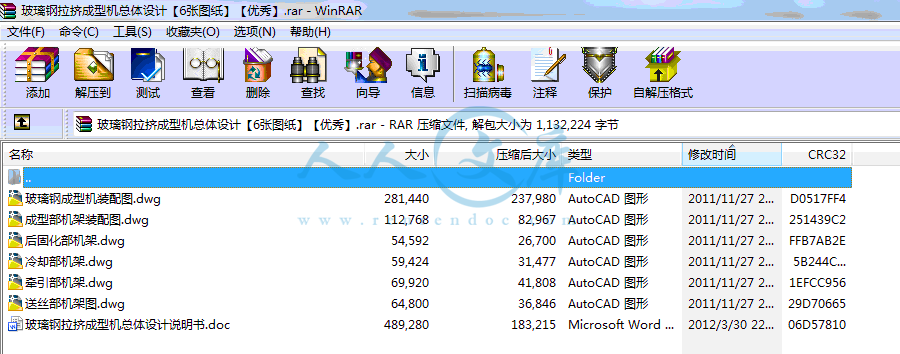

玻璃钢拉挤成型机总体设计【6张图纸】【优秀】

收藏

资源目录

压缩包内文档预览:

编号:421904

类型:共享资源

大小:626.51KB

格式:RAR

上传时间:2015-03-30

上传人:上***

认证信息

个人认证

高**(实名认证)

江苏

IP属地:江苏

45

积分

- 关 键 词:

-

玻璃钢

拉挤成型机

总体设计

图纸

玻璃钢拉挤成型机

- 资源描述:

-

玻璃钢拉挤成型机总体设计

31页 14000字数+说明书+6张CAD图纸【详情如下】

冷却部机架.dwg

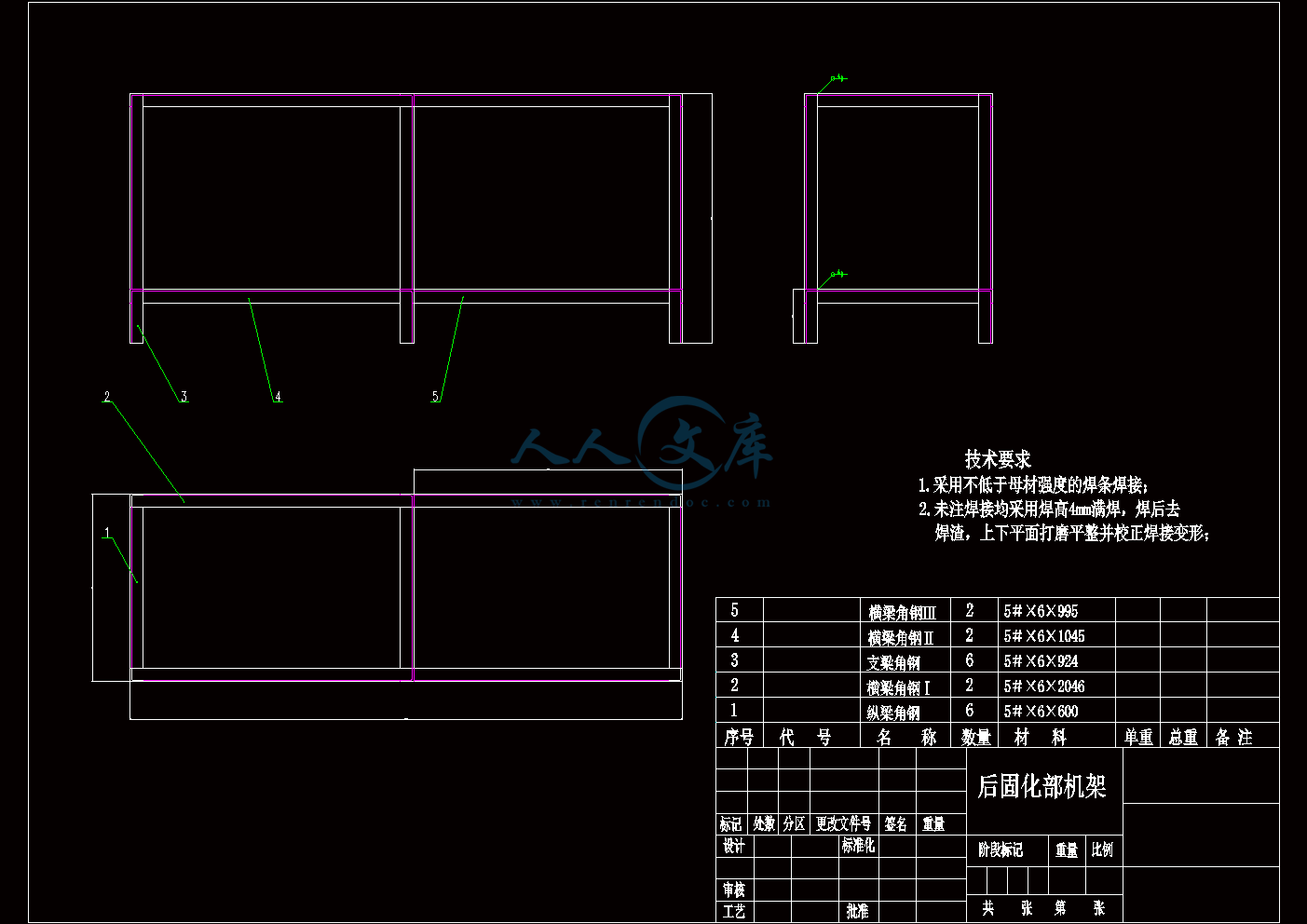

后固化部机架.dwg

成型部机架装配图.dwg

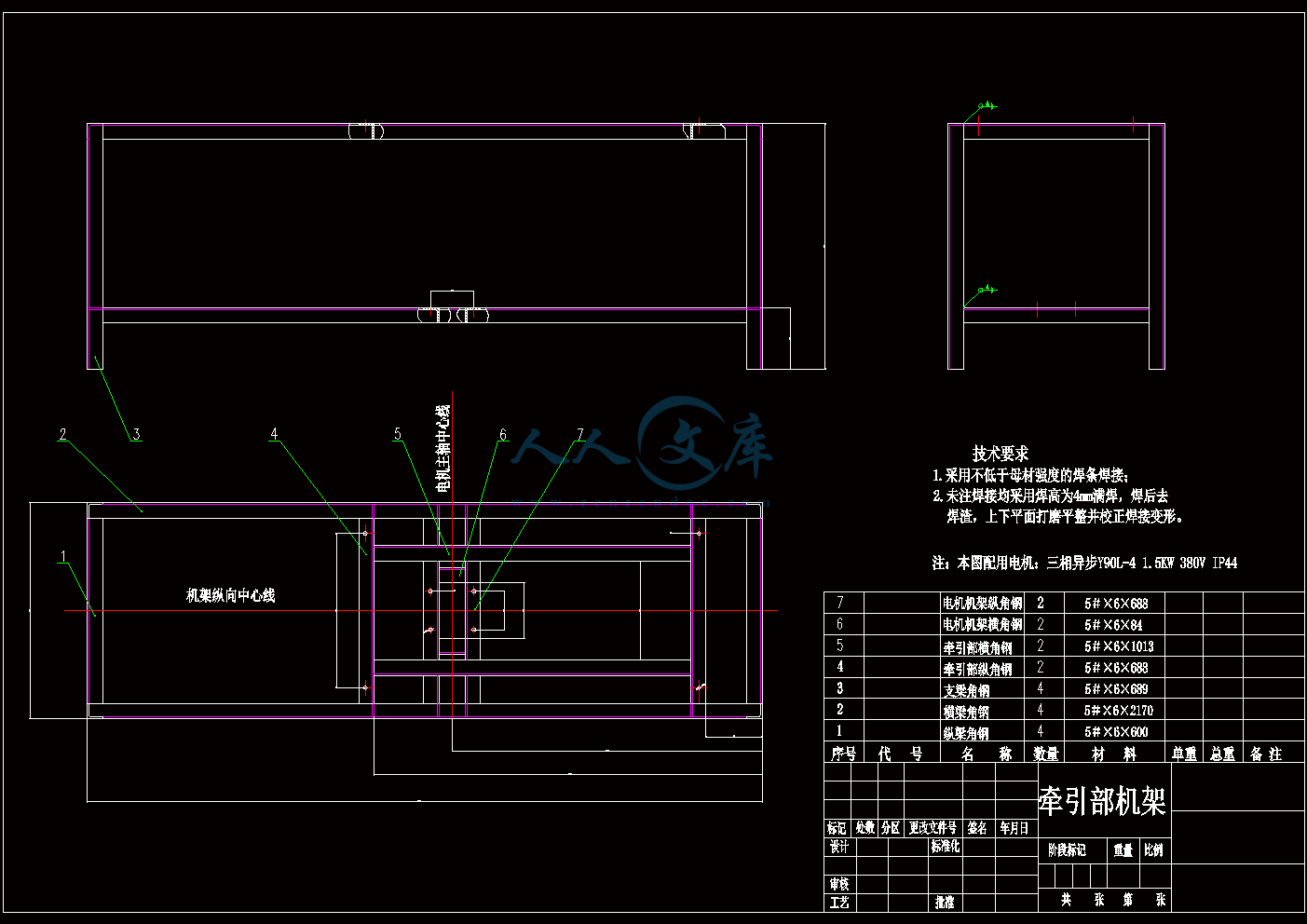

牵引部机架.dwg

玻璃钢成型机装配图.dwg

玻璃钢拉挤成型机总体设计说明书.doc

送丝部机架图.dwg

目 录

第一章 前 言2

1.1 玻璃钢及复合材料发展概况2

1.2 玻璃钢的物理性能2

第二章 设计原理4

2.1 玻璃钢管原材料和成型工艺的选择4

2.1.1玻璃钢成型工艺的选择和设计4

2.1.2 原材料的选择和配置8

2.2无捻粗纱用量及各部分加热功率的计算12

2.2.1 无捻粗纱用量计算12

2.2.2一次加热(预成型加热)14

2.2.3二次加热(成型预热)15

2.3.4三次加热(成型加热)16

2.2.5四次加热(后固化加热)17

第三章 设计内容18

3.1 执行系统的方案设计18

3.1.1 成型部方案设计18

3.1.2牵引部的方案设计23

3.2 原动机的选择24

3.3 传动系统的方案设计24

3.4 控制系统方案设计25

3.4.1温度控制系统25

3.4.2传动控制系统25

3.4.3辅助控制系统25

3.5 辅助系统的方案设计25

3.5.1纱架的设计26

3.5.2冷却装置的设计26

3.5.3切割装置的设计27

3.5.4机架的设计27

第四章 结束语29

参考文献30

致 谢31

设计原理

2.1 玻璃钢管原材料和成型工艺的选择

玻璃钢是由玻璃纤维和树脂基体复合而成的。玻璃纤维用作增强材料,它具有较高的拉伸强度和弹性模量。玻璃钢产品设计通常包括三大部分,即性能(功能)、结构(强度和刚度)和工艺设计。性能设计要充分考虑产品的使用条件,设计出具有与所要求性能相符合的玻璃钢产品外形尺寸。结构设计是根据所承受的载荷和使用环境,设计出不使材料产生破坏及有害变形的结构尺寸,确保安全可靠。工艺设计是要尽可能使成型方便,成本低廉。如果我们在玻璃钢产品设计时,仅仅考虑如何满足性能要求,而对原材料和成型制造等工艺问题重视不够,则会使组织批量生产时发生困难。随着新技术、新工艺和新材料的出现,更突出了在产品设计的初始阶段考虑工艺的必要。

2.1.1玻璃钢成型工艺的选择和设计

玻璃钢制品由树脂、增强材料和多种辅助成分合理组合而成,制造工艺种类繁多,最有代表意义的有手糊成型(hand lap up)、树脂传递成型(RTM)及真空辅助树脂传递成型(VARTM-vacuum assisted resin transfer molding )、纤维缠绕(FW)、反应注射成型(Reaction Injection Molding-RIM)及结构反应注射成型(SRIM-Structural Reaction Injection Molding)、拉挤成型 (Pultrusion)、真空袋法法成型(Vacuum bag process)、树脂膜熔浸成型(RFI-Resin Film Infusion)、预浸料(高压釜)成型、低温固化预浸料成型以及SCRIMP(Seeman Composite Infusion Molding Process—西曼复合材料公司树脂渗透成型法),RIFT(Resin Infusion umder Flexibe Tooling—柔性模具树脂渗透法) ,VARTM(Vscuum Assisted Transfer Molding—真空辅助树脂传递成型),这三种工艺原理相似。近年来手糊成型的比例有所下降,重点在开发研究SMC、拉挤、RTM及高技术应用的带自动铺放等工艺,并相应的开展原材料、模具和工艺等的研究。着重提高功效,改进表面质量,并采用组合工艺,如SMC的一个分支ZMC,就是将注射和模压相结合,还对注射和拉挤相结合的工艺也进行了研究,主要目的是为了提高劳动生产率。RTM一类的传递模塑将向装备大型化发展。

我们选择的是拉挤成型工艺。主要是采用玻璃纤维无捻粗纱(使用前预先放置在纱架上),它提供纵向(沿生产线方向)增强。其它类型的增强材料有连续原丝毡、织物等。它们补充横向增强,表面毡则用于提高成品表面质量。树脂中可加入填料,改进型材性能(如阻燃),并可降低成本。

玻璃钢拉挤成型工艺开始于上世纪五十年代,以后一度徘徊,这些年发展很快。这一类产品,在美国市场上约占玻璃钢总产量的6%,1989年的数量约6.8万吨,以后每年增长11%。在日本,最近三年这类产品的产量有起伏,每年平均约增长6%。近年来拉挤产品除日常的管、棒即各种型材外,已在研究从大型拉挤机中拉制出公共汽车的弯板及铁路用容器。这种铁路专用贮罐,是在大型拉挤模具(长16m,宽2.58m)中专门拉挤出贮罐的零件,然后用粘结剂拼装并机械加固,安装成铁路专用贮罐。于此同时,对拉挤工艺进行比较深入的研究,对各工艺参数进行控制,如树脂粘度、纤维张力、模具温度、控制速度、拉力及型面尺寸等,把这些参数建立数学模型,找出合适的关系和规律性,从而保证以最佳状态,使设备运行并得到高质量饿产品。近年来的拉挤机采用拉缠结合方式,称pullwinding。可使制品受力均匀。最近的工艺趋向综合化,并使多种材料复合,如RTM--拉挤组合。即把热塑形塑料注射与热固性拉挤结合在一起,使二者材料充分发挥特性,有效地提高了材料利用率。拉缠结合的方式,可提高产品径向强度20~25%,玻璃含量增加18%,增重9%。

- 内容简介:

-

机制05级毕业论文:玻璃钢拉挤成型机目 录第一章 前 言21.1 玻璃钢及复合材料发展概况21.2 玻璃钢的物理性能2第二章 设计原理42.1 玻璃钢管原材料和成型工艺的选择42.1.1玻璃钢成型工艺的选择和设计42.1.2 原材料的选择和配置82.2无捻粗纱用量及各部分加热功率的计算122.2.1 无捻粗纱用量计算122.2.2一次加热(预成型加热)142.2.3二次加热(成型预热)152.3.4三次加热(成型加热)162.2.5四次加热(后固化加热)17第三章 设计内容183.1 执行系统的方案设计183.1.1 成型部方案设计183.1.2牵引部的方案设计233.2 原动机的选择243.3 传动系统的方案设计243.4 控制系统方案设计253.4.1温度控制系统253.4.2传动控制系统253.4.3辅助控制系统253.5 辅助系统的方案设计253.5.1纱架的设计263.5.2冷却装置的设计263.5.3切割装置的设计273.5.4机架的设计27第四章 结束语29参考文献30致 谢31第一章 前 言1.1 玻璃钢及复合材料发展概况 玻璃钢/复合材料FRP(Fiberglass-Reinforced Plastics )学名叫玻璃纤维增强塑料,它是以玻璃纤维及其制品(玻璃布、带、毡、纱等)作为增强材料,以合成树脂作为基体材料的一种复合材料。它具有轻质高强、耐腐蚀性能好、电性能好、热性能良好、可设计性好、工艺性能优良等特点,既能承受拉应力,又可承受弯曲、压缩和剪切应力。由于其强度相当于钢材,有含有玻璃成分,也具有像玻璃那样的色泽、形体、耐腐蚀、电绝缘等性能,从而历史上形成了这个通俗易懂的名称“玻璃钢”。 相比于传统材料,复合材料具有一系列不可替代的特性,自第二次世界大战以来发展很快。尽管产量小(据法国Vetrotex公司统计,全球复合材料产量达700万吨),但复合材料的水平已是衡量一个国家或地区科技、经济水平的标志之一。美、日、西欧水平较高。北美、欧洲的产量分别占全球产量的33%和32%以中国(含台湾省)、日本为主的亚洲占30%。中国大陆2003年玻璃纤维增强塑料逾100万吨,已居世界第二位。1.2 玻璃钢的物理性能玻璃钢具有较好的物理性能,以FW(纤维缠绕法)制造的玻纤环氧树脂(环氧玻璃钢)的产品为例,将其与钢比较,如表1-1所示。表 1-1 GF/EPR与钢的性能比较物理性能GF/EPR(玻纤含量80wt%)AISI11008冷轧钢相对密度2.087.86拉伸强度551.6Mpa331.0Mpa拉伸模量27.58Mpa206.7Mpa伸长率1.6%37.0%弯曲强度689.5Mpa弯曲模量34.48Gpa压缩强度310.3Mpa331.0Mpa悬臂梁冲击强度2385J/m燃烧性(UL-94)V-0比热容535J/Kg.K233J/Kg.K膨胀系数热变形温度204(1.82Mpa)热导率1.85W/m.k介电强度吸水率0.5%(24h) 几种常用材料与复合材料的物理性能如表1-2所示。表1-2 几种常用材料与复合材料的物理性能材料名称密度g/cm3拉伸强度104MPa 弹性模量106MPa 比强度106cm 比模量109cm 钢 7.810.10 20.59 0.13 0.27 铝2.84.617.350.170.26钛4.59.4111.80.210.25玻璃钢210.403.920.530.21碳纤维/环氧树脂 1.4514.7113.730.21碳纤维/环氧树脂 1.6104923.541.5芳纶纤维/环氧树脂 1.413.737.850.57硼纤维/环氧树脂2.113.5320.591.0硼纤维/铝2.659.8119.610.75第2章 设计原理2.1 玻璃钢管原材料和成型工艺的选择玻璃钢是由玻璃纤维和树脂基体复合而成的。玻璃纤维用作增强材料,它具有较高的拉伸强度和弹性模量。玻璃钢产品设计通常包括三大部分,即性能(功能)、结构(强度和刚度)和工艺设计。性能设计要充分考虑产品的使用条件,设计出具有与所要求性能相符合的玻璃钢产品外形尺寸。结构设计是根据所承受的载荷和使用环境,设计出不使材料产生破坏及有害变形的结构尺寸,确保安全可靠。工艺设计是要尽可能使成型方便,成本低廉。如果我们在玻璃钢产品设计时,仅仅考虑如何满足性能要求,而对原材料和成型制造等工艺问题重视不够,则会使组织批量生产时发生困难。随着新技术、新工艺和新材料的出现,更突出了在产品设计的初始阶段考虑工艺的必要。2.1.1玻璃钢成型工艺的选择和设计 玻璃钢制品由树脂、增强材料和多种辅助成分合理组合而成,制造工艺种类繁多,最有代表意义的有手糊成型(hand lap up)、树脂传递成型(RTM)及真空辅助树脂传递成型(VARTM-vacuum assisted resin transfer molding )、纤维缠绕(FW)、反应注射成型(Reaction Injection Molding-RIM)及结构反应注射成型(SRIM-Structural Reaction Injection Molding)、拉挤成型 (Pultrusion)、真空袋法法成型(Vacuum bag process)、树脂膜熔浸成型(RFI-Resin Film Infusion)、预浸料(高压釜)成型、低温固化预浸料成型以及SCRIMP(Seeman Composite Infusion Molding Process西曼复合材料公司树脂渗透成型法),RIFT(Resin Infusion umder Flexibe Tooling柔性模具树脂渗透法) ,VARTM(Vscuum Assisted Transfer Molding真空辅助树脂传递成型),这三种工艺原理相似。近年来手糊成型的比例有所下降,重点在开发研究SMC、拉挤、RTM及高技术应用的带自动铺放等工艺,并相应的开展原材料、模具和工艺等的研究。着重提高功效,改进表面质量,并采用组合工艺,如SMC的一个分支ZMC,就是将注射和模压相结合,还对注射和拉挤相结合的工艺也进行了研究,主要目的是为了提高劳动生产率。RTM一类的传递模塑将向装备大型化发展。我们选择的是拉挤成型工艺。主要是采用玻璃纤维无捻粗纱(使用前预先放置在纱架上),它提供纵向(沿生产线方向)增强。其它类型的增强材料有连续原丝毡、织物等。它们补充横向增强,表面毡则用于提高成品表面质量。树脂中可加入填料,改进型材性能(如阻燃),并可降低成本。玻璃钢拉挤成型工艺开始于上世纪五十年代,以后一度徘徊,这些年发展很快。这一类产品,在美国市场上约占玻璃钢总产量的6%,1989年的数量约6.8万吨,以后每年增长11%。在日本,最近三年这类产品的产量有起伏,每年平均约增长6%。近年来拉挤产品除日常的管、棒即各种型材外,已在研究从大型拉挤机中拉制出公共汽车的弯板及铁路用容器。这种铁路专用贮罐,是在大型拉挤模具(长16m,宽2.58m)中专门拉挤出贮罐的零件,然后用粘结剂拼装并机械加固,安装成铁路专用贮罐。于此同时,对拉挤工艺进行比较深入的研究,对各工艺参数进行控制,如树脂粘度、纤维张力、模具温度、控制速度、拉力及型面尺寸等,把这些参数建立数学模型,找出合适的关系和规律性,从而保证以最佳状态,使设备运行并得到高质量饿产品。近年来的拉挤机采用拉缠结合方式,称pullwinding。可使制品受力均匀。最近的工艺趋向综合化,并使多种材料复合,如RTM-拉挤组合。即把热塑形塑料注射与热固性拉挤结合在一起,使二者材料充分发挥特性,有效地提高了材料利用率。拉缠结合的方式,可提高产品径向强度2025%,玻璃含量增加18%,增重9%。拉挤成型的程序是: 1)使玻璃纤维增强材料浸渍树脂; 2)玻璃纤维预成型后进入加热模具内,进一步浸渍(挤胶)、基体树脂固化、 复合; 3)将型材按要求长度切断拉挤成型将增强材料浸渍树脂有两种方式: 1)胶槽浸渍法(图2-1):通常采用此法,即将增强材料通过树脂槽浸胶,然后进入模具。此法设备便宜作业性好,适于不饱和聚酯树脂、环氧树脂和乙烯基酯树脂。图2-1 胶槽浸渍法 2)注入浸渍法(图2-2):玻纤增强材料进入模具后,被注入模具内的树脂所浸渍。此法适于凝胶时间短、粘度高、生产附产物的树脂基体,如酚醛、双马来酰亚胺树脂。 图2-2 注入浸渍法 根据设计任务要求,我们设计的工艺流程如图2-3所示:图2-3 玻璃钢成型工艺流程图 2.1.2 原材料的选择和配置 复合材料主要由增强材料与基体材料两大部分组成。增强材料在复合材中不构成连续相,赋予复合材料主要的力学性能,如玻璃钢中的玻璃纤维,CFRP(碳纤维增强塑料)中的碳纤维就是增强材料。基体材料是构成复合材料连续相的单一材料,如玻璃钢中的树脂就是基体。 玻璃钢是由玻璃纤维和树脂基体复合而成的。玻璃纤维用作增强材料,它具有较高的拉伸强度和弹性模量。对于常用的树脂而言,玻璃纤维的拉伸强度约为树脂拉伸强度的三十倍左右,玻璃纤维的弹性模量约为树脂弹性模量的的二十倍左右。因此,玻璃钢构件的拉伸强度和刚度主要是由玻璃纤维确定的;玻璃钢构件的压缩强度、弯曲强度和电性能不与玻璃纤维有关,而与树脂的性能有关。 玻璃纤维对玻璃钢性能影响最大的因素是纤维的种类、含量、长度和取向,纤维直径和分布的均匀性及其间距则是影响力学性能的次要因素。按照国际标准定义,玻璃纤维是一种无机非金属矿物纤维,由于成分不同,可以划分不同种类。常见可以拉制成纤的玻璃种类如表2-1所示。表2-1 玻璃类型、代号及其性能特征玻璃类型代 号特 征无碱玻璃E碱金属氧化物含量0.8%以下,优异的电性能和力学性能中碱玻璃C碱金属氧化物含量12%左右,良好的力学性能,耐化学侵蚀高碱玻璃A碱金属氧化物含量14%或更高,耐酸性好高强玻璃S优异的力学性能高模量玻璃M高弹性模量,良好的电性能和机械强度低介电玻璃D介电性能高于无碱玻璃耐碱玻璃AR增强水泥用无碱玻璃纤维在国外为通用玻璃纤维,占据产量的90%以上,在国内也是应用最多的类型之一。无碱玻璃纤维抗拉强度比钢丝还高,与金属材料相比重量较轻,与金属铝相当;抗疲劳强度高,对须经受冲击载荷的结构载荷而言也是重要优点;优异的电性能,绝缘强度高,介电常数低;尺寸稳定性好,在最大应力条件下,伸长率仅3%4%;耐温高,在343时,抗拉强度保留率50%;化学稳定性好,耐候性好,除强酸外,不受任何化学物质侵蚀;导热系数高,用作电绝缘材料时能迅速散热;并且几乎不吸水,遇火不燃烧、不冒烟。无碱玻璃纤维一系列优异性能使它成为近代工业中应用最广泛的增强材料、电绝缘材料和工业材料。中碱玻璃纤维与无碱玻璃纤维相比强度较低,在相同的实验条件下,无碱玻璃纤维抗拉强度为3120Mpa(312kgf/),中碱玻璃纤维抗拉强度为2680Mpa(268kgf/)。玻璃纤维的电性能取决于玻璃成分中碱金属氧化物含量。中碱纤维含有较多的碱金属氧化物,在水分侵蚀后会生成导电的电介质,因此电绝缘性能比无碱纤维差,不适宜用于电绝缘方面。高碱玻璃纤维的力学性能远低于无碱和中碱,而且不耐水侵蚀,在大气中水分侵蚀下,制品会很快变脆,因而丧失强度而失去使用价值。它是我国玻纤工业早期产品,现已趋于淘汰。高强玻璃纤维是力学性能比无碱玻璃纤维更好的特种用途玻璃纤维之一。高强玻璃纤维的抗拉强度比无碱玻璃纤维高30%,强度高35%,弹性模量高16%,比模量高19%,所以,用其制成的玻璃钢制品的抗拉强度要比同类无碱玻璃钢制品高30%,弯曲强度高20%,剪切强度相当。可提高部件性能,减轻部件重量,节省燃料。高模量玻璃纤维的弹性模量约比无碱玻璃纤维制品高25%,抗拉强度高23%。高模量玻璃纤维的比模量和强度都很高,电绝缘性能又好。高强和高模量玻璃纤维虽然力学性能比无碱纤维更好,但生产成本较高,目前仅用于国防军工、航空和体育、交通、电力等有特殊要求的民用产品。低价电玻璃纤维具有比无碱玻璃纤维更好的电性能,介电常数更低(=3.54.0),介电损耗更小(),加之密度较低,是制作雷达天线罩的良好材料。耐碱玻璃纤维用作各种水泥制品的新型增强材料,用其制作的水泥制品具有质量轻、高强、耐冲击的优点。结合上述各种玻璃纤维的主要性能,并且考虑原材料成本等因素,我们选用无碱玻璃纤维作为生产玻璃钢的原材料。玻璃纤维制品的品种种类比较多,许多常用的产品已经列入国家标准。连续玻璃纤维制品分为无捻结构和有捻结构两大系统。无捻结构制品是无须进行纺织加工的原丝、复丝、直接无捻粗纱等产品;有捻结构包括:单股纱、合股纱、多股络纱和花式线。我们选择的是无捻粗纱。无捻粗纱是由平行原丝或平行单丝集束的。前者是指多股玻璃原丝络制而成的无捻粗纱,也称多股无捻粗纱。后者指从拉丝漏板拉下的丝平行集束而成的无捻粗纱,又称直接无捻粗纱。无捻粗纱按玻璃成分可划分为:E玻璃无捻粗纱和C玻璃无捻粗纱。生产无捻粗纱的玻璃纤维直径从13m23m。无捻粗纱的号数从150号到9600号(tex)。对于缠绕、拉挤等玻璃钢工艺,多采用直接无捻粗纱,它用于热固性树脂的加固,与不饱和的聚酯、乙烯基酯、环氧树脂以及酚醛树脂相容,具有优良的机械性能,集束性、成带性和耐腐蚀性好,无毛羽,在树脂中能快速和彻底地浸透。查阅国家标准GB/T 4202玻璃纤维纱代号,最终确定选用的直接无捻粗纱的代号为: 该直接无捻粗纱主要技术参数如表2-2所示:表2-2 无捻粗纱技术参数产品代号线密度包装重量浸润剂含量粗纱附着率E C 24-2400-H1102280tex2520tex519kg(3.30.15)%(0.450.6)%水分断裂强度浸透速度带宽(0.030.1)%0.32N/tex50s5mm 树脂作为玻璃钢的基体材料,在玻璃钢中起着重要的作用:支持纤维并使它们成为一个整体,以剪应力形式向纤维传递载荷,保护纤维免受外界的侵蚀。玻璃钢的层间剪切强度主要是与树脂的内聚强度和它对纤维的粘结力有关。蠕变、应力松弛和面内剪切强度都取决于树脂体系。玻璃钢的耐热性、耐腐蚀性、阻燃性和耐候性主要是由树脂所确定,并随所用树脂不同而变化。通过使用韧性树脂,可以是玻璃钢的冲击性能得到提高。 树脂通常可按受热后不同反应分为两大类(见表2-3): 热固性树脂。这类树脂在催化剂及一定的温度、压力作用下发生某种不可逆化学反应(固化),使线性有机聚合物链相互交联,形成三维结构体。热固性树脂在固化前一般是液态,可以流动,从而可以加工制作,一旦固化变成坚硬的固体,就不可能在回到固化前的状态,也不可能再定型。 热塑性树脂。这类树脂在室温状态下通常呈固体,加热软化(或融化)后可在一定的加压条件下流动,可加工成型,冷却后再次硬化。表2-3 玻璃钢用树脂分类热塑性树脂热固性树脂聚乙烯环氧树脂聚丙烯酚醛树脂聚苯乙烯氨基树脂聚氯乙烯有机硅树脂聚甲基丙烯酸钾酯不饱和聚酯ABS聚氨酯聚酰胺聚邻苯二甲酸聚甲醛二烯丙酯聚四氟乙烯聚碳酸酯氯化聚醚聚苯醚聚矾 我们选用的玻璃纤维增强材料是直接无捻粗纱,主要用于热固性树脂的加固。在热固性树脂当中,我们选择环氧树脂作为基体材料,这是因为环氧树脂有以下优点: 固化收缩率低,仅1%3%,而不饱和聚酯树脂却高达7%8%; 粘结力强; 工艺性能良好,固化条件自由度大,选用不同固化剂可使其在-10180范围内固化; 可低压固化,挥发甚低; 固化后力学性能、耐化学性佳,电绝缘性能良好。 查阅环氧树脂的种类及特征,我们选用二氧化双环戊二烯环氧树脂,树脂固化后热变形温度可达300,耐候性和介电性能优良。性脆,粘结性不高。常见的商业牌号是R-122(6207#)。环氧树脂固化剂一般选用胺类固化剂,我们在这里选用间苯二甲铵(MXDA),固化温度一般在150170左右,固化时间在10分钟左右。2.2无捻粗纱用量及各部分加热功率的计算 2.2.1 无捻粗纱用量计算 直接无捻粗纱与树脂结合,为在拉挤成型的过程中形成指定规格的玻璃钢管,我们必需计算无捻粗纱的用量,以及在每个加热过程中所需的功率。查阅玻璃钢的相关性能参数,我们知道玻璃钢的密度,比热容,热导率,玻璃钢中玻璃纤维的比例。 计算玻璃钢管的横截面积: (2.1) 玻璃钢管外径,mm 玻璃钢管内径,mm 1000m玻璃钢管的体积: (2.2) 1000m玻璃钢管的质量: (2.3) 1000m玻璃钢管中直接无捻粗纱的含量: (2.4) 我们选用的直接无捻粗纱E C 242400的线密度为2400tex(即1000米原丝的质量为2400g),需要的原丝根数: (2.5) 我们选择的树脂和固化剂的固化温度在150170之间,固化时间在10min左右。根据高分子学中的时温等效原理,加热温度越高,固化时间越短,因此我们选定固化成型温度为170。根据玻璃钢管成型过程的工艺流程(图2-3),无捻粗纱在送丝的过程中被分成了三个部分,一部分被引入胶盆中与树脂和浸润剂粘合,我们称之为浸胶,浸胶后的的粗纱与另一部分粗纱一起,在加热座中被一次加热而预成型,第三部分的无捻粗纱则被直接牵引至加热座,与前两部分粗纱一起经二次加热后进入成型装置,在成型装置中,引入钢丝带螺旋缠绕在前两部分粗纱结合而成的管状体上,并将第三部纱线也紧紧束在管状体上,从而形成玻璃钢管的螺纹。在成型装置中,已经初步成型的玻璃钢管被加热座三次加热而成型。从成型装置中牵引出的钢管进入加热座进行后固化加热。因此,我们将加热过程设计成四个部分,即预成型加热(一次加热)、成型预热(二次加热)、固化成型加热(三次加热)和后固化加热(四次加热)。我们对四个加热过程所需的加热功率估算如下:2.2.2一次加热(预成型加热)根据加工工艺要求,一次加热须使材料预成型,因此我们设计加热温度控制在170左右,加热时间设定在2min以内。我们可以把在加热座中预成型的玻璃纤维与树脂的混合体近似看成是一内径d=6mm,外径D=22mm的无限长圆筒壁,在加热过程中,其内外表面分别维持均匀而恒定的的温度和,我们假定其内表面的温度与室温相同,选定=20;外表面的温度与加热座的温度相同,即=170。玻璃钢的热导率为常数。若用圆柱坐标系表示管壁内部的温度,则它是沿着半径而改变的一维稳态温度场,各等温面是彼此同心的圆柱面,通过管壁的导热量是恒定的。根据工程热力学与传热学中无限长圆筒壁的导热计算原理,我们首先计算其线热流量,它是单位管长的导热热流量,即 (2.6) 通过管壁的热流量,w L 玻璃钢管长,m 玻璃钢热导率,w/m.K 玻璃钢管内表面温度, 玻璃钢管外表面温度,我们取m长的玻璃钢管作为研究对象,来计算将其加热至固化温度所需要的热量和时间(事实上在预成型阶段无捻粗纱的量要比真正成型后的玻璃钢管中所含的量要少,因为还有一部分纱线被直接引入成型装置,所以这时如果以成型后的玻璃钢管为研究对象来计算热量和时间,计算所得值比实际值要大。但这并不会影响我们的工艺流程,因为我们对热量的计算只是估算,而且在实际加工过程中我们也需要考虑留出一部分裕量,以保证玻璃纤维固化成型的效果。)dx m玻璃钢管的体积: (2.7)dx m玻璃钢管的质量: (2.8) 将dx m玻璃钢管由室温加热至170所需的热量: (2.9) C 玻璃钢比热容,j/kg.K 根据玻璃钢管的线热流量,计算得出通过dx m玻璃钢管的热流量: (2.10) 玻璃钢管的线热流量,w/m L 玻璃钢管的长度,m加热dx m玻璃钢管至170所需的时间: (2.11)由以上计算可知,将任意长度的玻璃钢管由室温20加热至170所需时间均为42s。换言之,设计一个加热座,我们就假定它的长度即为将玻璃钢管加热至170的所需加热行程。我们已知玻璃钢管的生产率为5.6mm/s(20m/h),由此计算出玻璃钢管的最短加热行程 (2.12)因此我们在设计加热座的长度时,应注意设计其长度L235.2mm2.2.3二次加热(成型预热)我们所进行的第二次加热,即成型预热,主要的作用是对第三部分的无捻粗纱进行预热。第三部分无捻粗纱用来在绕纹成型的过程中用于产生玻璃钢管的螺纹,数量大约占无捻粗纱总量的20%(约40根)。要估算加热座的功率,我们假设加热座的加热行程,并且这部分无捻粗纱的前进速度也是5.6mm/s,从加热座中出来后的温度由20上升到170。已知无捻粗纱的线密度是2400tex,我们计算出在加热座中被加热的无捻粗纱的质量 (2.13)将这部分无捻粗纱的温度由20加热至170所需的热量 (2.14)加热时间 (2.15)加热功率 (2.16)2.3.4三次加热(成型加热)第三次成型加热的作用是对预成型的玻璃钢管进行固化成型加热,主要是要保持成型装置的温度在成型温度(170)范围内保温固化。我们设计采用一组加热瓦加热,加热时间设定在4min左右。此加热系统可看成是两个灰体表面组成的封闭系统的辐射换热。查阅加热瓦的相关型号,我们预先选择一种孔径为36mm的加热瓦。计算得出加热行程: (2.17) 加热时间,min这一组加热瓦的内表面积: (2.18) 加热瓦孔径,mm玻璃钢管的表面积: (2.19)已知极热瓦表面的发射率,温度;玻璃钢管表面的发射率, ,由此计算出加热瓦表面与玻璃钢表面的辐射换热量: 加热瓦内表面的辐射力, 玻璃钢外表面的辐射力, 加热瓦材料的发射率 玻璃钢管材料的发射率 加热瓦内表面的面积, 玻璃钢管外表面的面积, 加热瓦内表面相对于玻璃钢管外表面的角系数 加热瓦内表面的温度,k 玻璃钢管外表面的温度,k2.2.5四次加热(后固化加热)后固化加热的目的是使成型的玻璃钢管进一步受热固化,我们同样设计采用一组加热瓦加热,加热温度也是170,加热时间也设定在4min左右。因此四次加热的情形与三次加热类似,我们在这里不再赘述。第三章 设计内容3.1 执行系统的方案设计 我们所设计的玻璃钢拉挤成型机,执行系统主要包括成型部和牵引部,它的作用是使无捻粗纱集束成型和对玻璃钢制品进行连续牵引 。3.1.1 成型部方案设计 玻璃钢拉挤成型机的成型部是整个机器设备的核心。它具有两个功能:定型功能和固化功能。为此,参照图2-3玻璃钢成型的工艺流程图,我们将成型部分为送纱浸胶装置、预成型装置、成型装置和后固化装置四个部分。 送纱浸胶装置的作用是将无捻粗纱从纱架引入成型装置中,并将一部分粗纱浸胶。如前所述,我们将无捻粗纱分成了三部分,一部分在胶槽中浸胶之后,被牵引进入预成型装置;第二部分则被直接引入到预成型装置中;第三部分无捻粗纱不经过预成型装置而被直接牵引至成型装置。因此在设计送纱装置时,我们设计两块纤维网筛,在纤维网筛的筛板钻数排小孔,用来引入和分离纱线。拉挤成型工艺浸胶的形式主要有胶槽浸渍法和注入浸渍法,我们采用的是胶槽浸渍法(图2-1),即将增强材料通过树脂槽浸胶,然后进入预成型装置。此法设备便宜作业性好,适于不饱和聚酯树脂、环氧树脂和乙烯基酯树脂。由于无捻粗纱很轻,树脂粘度较大,我们在两块纤维网筛之间安装一个浸胶气压手臂将粗纱浸入胶槽中,其在槽内的深度可调节。为使纱线不致拉毛,纱线经过的零件均需镀铭,抛光。为便于清洗,结构设计时应考虑装拆方便,没有死角,便于树脂流动等问题。考虑气温的影响,我们在胶槽中设计一加热装置,并设置温控点,以使树脂温保持在30左右。 送丝浸胶装置的结构示意图如图3-1所示: 图3-1 送丝浸胶装置结构示意图 预成型装置,其作用是将浸有树脂的无捻粗纱和第二部分无捻粗纱混合在模具当中初步成型,并将多余的树脂挤去。我们设计的预成型装置由钢芯座、钢芯、前纤维梳板、刮胶板、加热座、铜管和后纤维梳板组成。在预成型装置中我们所说的模具,是由钢芯和铜管组成的,铜管的内径为22mm,钢芯的直径是6mm,钢芯穿过铜管,一端镶入钢芯座中,在安装过程中钢芯与铜管须保持一定的同轴度要求。 加热座内部嵌入数根加热棒,其上有一温度传感器,温度由PLC控制。 铜管安装在加热座上,它有两个作用:一是充当加热固化设备,从送纱浸胶装置中引入的无捻粗纱和树脂的混合体与铜管内壁直接接触,均匀受热而初步固化;二是作为定型装置,对玻璃纤维和树脂基体产生径向压力,初步对其进行拉挤成型。 钢芯的作用也有两个:一个作用是产生玻璃钢管的内孔,浸透着树脂的无捻粗纱均匀地附着在钢芯上,在加热过程中逐步固化而产生直径为6mm的内孔;另外就是对初步成型的玻璃钢管起到一个支撑的作用,在预成型阶段,玻璃纤维和树脂呈一种胶合状态,没有完全固化,如果没有钢芯的支撑作用,那么在牵引过程中玻璃钢管很容易产生径向变形。 必需注意的是,在预成型加热阶段,根据工艺要求我们设定的加热时间在2min左右,玻璃钢管的牵引速度,因此我们计算出预成型阶段玻璃钢管的加热行程。铜管是直接加热装置,它的长度即为钢管的加热行程,所以我们在选择铜管规格时其长度应在672mm左右。在设计钢芯的长度时,我们应该考虑到整个预成型阶段玻璃纤维和树脂都是胶合状态,没有完全固化,因此整个预成型装置都应该有钢芯的支撑作用,直至预成型的玻璃钢管进入成型装置。预成型装置的结构示意图如图3-2所示: 图3-2 预成型装置结构示意图成型装置的作用是将预成型的玻璃钢管进一步加热固化,并在玻璃钢管表面形成螺纹。成型装置分为预热压紧区、绕纹成型区和加热固化区三个部分。预热压紧区由喂纱嘴、束纱管和加热座组成。从预成型装置出来的玻璃纤维和树脂的混合体已经初步具备了玻璃钢管的形状,通过喂纱嘴被牵引入束纱管。束纱管的内孔设计成花瓣状,即内孔沿着圆周开有多个型腔。“花瓣”的直径(即内孔最大直径)为22mm。当预成型的玻璃钢管牵引入束纱管中时,其中的一部分树脂被挤压入束纱管内孔的型腔中,同时在定型时产生一定的压力,保证成型后的玻璃钢管密度,无气孔、不起层、无裂纹和其它缺陷。同时束纱管的截面钻有一圈的引纱孔,其作用是将第三部分的无捻粗纱引入绕纹成型区。加热座的作用主要是对这第三部分的无捻粗纱进行预热,将其加热使其软化,为其后的绕纹成型做准备。因为加热座主要用来预热,温度不能太高,我们在其上装了一温度传感器,温度也控制在170左右。绕纹成型区的主要结构是绕纹辊筒,它的主要作用是在玻璃钢管上产生螺纹。绕纹辊筒由绕线转板、辊筒齿轮、平衡飞轮和平衡转板组成。绕线转板将钢丝带引入绕在玻璃钢管上,辊筒齿轮带动整个绕纹辊筒旋转,钢丝带也不断地缠绕在玻璃钢管上,并且将从束纱管引入的第三部分无捻粗纱也紧紧地扎紧在玻璃钢管表面上,于此同时玻璃钢管连续地被牵引着向前移动,那么钢丝带相对于玻璃钢管做的是螺旋运动,从而在它上面形成螺纹。我们设计在绕线转板上装有多个张紧滚轮、可调滚轮和减速滚轮,用来调节钢丝带的张紧力和缠绕速度。钢丝依此绕过各个滚轮,我们可以手动调节张紧轮来调节钢丝带的张紧度,也可以通过可调滚轮组来调节。可调滚轮的原理是通过安装在绕线转板侧面的张紧电机带动螺杆转动,从而驱动双滚轮部的调节横梁前后移动来调节钢丝的张紧。固化区的结构是一组安装在绕线转板上的加热瓦(加热座),其作用是对玻璃钢管进行三次加热(固化成型),温度控制在170左右,加热时间控制在4min以内。固化区和绕纹成型区其实是连成一体的,因为在绕纹成型过程中就需要一段时间,一定温度的加热(或者保温)来实现成型固化。把它分出来单独作为一个部分来介绍,是因为我们知道,成型温度、模腔压力和牵引速度是拉挤成型工艺的重点。其中最重要的是成型温度,它与树脂体系,固化速度,牵引速度密切相关。因此我们在固化区设置了一个温控模块,对固化温度进行控制。同时,根据我们设定的加热时间,计算出加热行程。因此在设计固化区的线性尺寸时,其长度应该考虑在1344mm以内。对于整个成型装置的结构,我们在设计时应该注意以下几点: 辊筒齿轮和平衡飞轮由上下两根滚筒拉杆连在一起,滚筒拉杆取圆钢,两端面攻螺孔,用螺栓联接。滚筒齿轮和平衡飞轮的轴心线须保持一定的同轴度要求。同时,绕线转板的两侧钻有螺孔和销孔,通过螺栓和定位销安装在滚筒齿轮和平衡飞轮上,构成一个整体转动。为保持结构平衡,辊筒的另一侧安装一与绕线转板重量相当的平衡转板。 由于绕纹辊筒实在不停转动的,其上的张紧电机和加热瓦是通过一电刷来供电的。 应考虑在喂纱嘴的进口和束纱管的出口处设置喇叭口。进口处的喇叭口的功用是避免纱线进入时拥挤、起褶和使纱线在管内被压实;出口处设置喇叭口便于粉末排出,但加工喇叭口应另外设计一套冲压模具。考虑加工成本,喇叭口用倒角代替即可。成型装置的结构示意图如图3-3所示:图3-3 成型装置结构示意图玻璃钢管经过成型装置要经过后固化装置进一步固化。后固化装置的作用是对玻璃钢管进行第四加热(保温),采用一组加热瓦加热。后固化装置的温度和玻璃钢管通过的时间对产品质量的影响很大。我们将其加热温度设定在170左右,加热时间控制在4min左右。同理,在设计后固化装置的长度时,应该选择在1344mm左右。为严格控制温度,我们在其上设有一个温度控制模块。后固化装置结构示意图如图3-4所示:图3-4 后固化装置的结构示意图3.1.2牵引部的方案设计牵引装置的牵引力应大于玻璃钢管在整个机器设备中遇到的摩擦阻力和固化时与模具间的粘结力。常用的牵引装置有履带式和机械手式。履带式结构简单,它靠履带表面与玻璃钢管表面的摩擦来进行牵引,适用于中小型产品的生产;机械手式适用于产品尺寸较大,需较大牵引力的场合。我们设计任务的玻璃钢管产品尺寸不大,故本次牵引装置的设计采用履带式结构。整个牵引装置由上盖板、下盖板、圆柱螺旋压缩弹簧、升降气动器、链轮、链板等组成。链板安装在上下盖板的链条上形成两条履带,弹簧元件将履带与成型的玻璃钢管表面紧密挤压在一起,在主动轮通过链条带动从动轮转动的过程中,链条通过摩擦力牵引玻璃钢管向前移动。整个成型机的生产率已知是20m/h即5.6mm/s,这也就是链条的链速,因此在设计时必需将链速控制在。升降气动器的作用是控制上下盖板的开合。整个牵引装置的结构如图3-5所示:图3-5 牵引装置的结构示意图3.2 原动机的选择 原动机的种类包括动力电动机、控制电动机(伺服电动机)、内燃机、液压马达和气动马达。我们在进行原动机类型的选择时,应考虑工作机械的负载特性(包括功率、转矩、转速等)、工作制度、启动与制动的频繁程度、整体结构布置的需要等等。因为我们设计的玻璃钢成型机要求有较高的驱动效率和较高的运动精度,故选用电动机作为原动机。3.3 传动系统的方案设计 传动系统位于原动机和执行系统之间,将原动机的运动和动力传递给执行系统。它起到的作用是进行功率传递,使执行机构克服阻力做功;实现增速、减速和变速传动;变换运动形式;实现运动的合成和分解等等。 传动系统方案设计是机械系统方案设计的重要组成部分。我们已经完成了执行系统的方案设计和原动机的预选型,即可根据执行机构所需的运动和动力条件及原动机的类型和性能参数,进行传动系统的方案设计。 我们设计的玻璃钢拉挤成型机,整台机器设备上有两个传动系统,即成型部传动系统和牵引部传动系统。成型部传动系统主要为绕纹辊筒的绕纹成型提供动力和运动,而牵引部传动系统的作用是牵引整个玻璃钢管向前移动,保证生产率。 整个传动系统的设计过程中,我们首先要确定传动系统总的传动比。对于成型部,根据设计任务所要求的生产率(20m/h)和规定的螺距(10mm),我们可以确定整个绕纹辊筒的转速,再根据选定的电动机的额定转速来确定总传动比;对于牵引部,要保证生产率,即保证玻璃钢管的牵引速度,我们就要根据滚子链的线速度确定主动轮的转速,从而再确定牵引部的总传动比。确定了系统总的传动比,再根据执行系统的工况要求与原动机的机械特性选择传动类型、拟定传动链的布置方案、分配传动比、确定各级机构的基本参数和主要集合尺寸、绘制传动系统的运动简图。应该注意的是,我们在选择选择传动类型时,必需遵循几个原则: 考虑工作要求传递的功率和运转速度。 有利于提高传动效率。在满足系统功能要求的前提下,优先选用效率高的传动类型;在满足传动比、功率等技术要求的前提下,尽可能选用单级传动,以缩短传动链,提高传动效率。 考虑结构布置。根据原动机输出轴和执行系统输入轴的相对位置和距离来考虑系统结构布置。 考虑机械安全运转和环境条件。 考虑经济性。3.4 控制系统方案设计 我们设计在玻璃钢拉挤成型机中采用PLC对各个部分进行电气控制,易于实现自动化,可以在生产过程进部分行反馈调节。整台机器有需要采用电气控制的有三个部分,即温度控制、传动系统控制和辅助装置的控制。 3.4.1温度控制系统 在拉挤成型工艺中,固化温度是重点,因此对其控制也最为严格。整个拉挤成型过程有对玻璃钢管有四次加热,同时胶槽中的树脂也需要一定的预热,因此整台成型机上设计有五个温控点,分别控制预成型温度、成型预热温度、成型温度、后固化温度和胶槽温度。在整台成型机开始工作之前,要对各个加热装置进行预热。因此我们设计七个温度控制模块。前三个温控模块控制预热,后四个温控模块控制固化温度和胶槽温度。3.4.2传动控制系统 玻璃钢成型机在工作过程中,根据工艺要求的需要我们要实现牵引电机和成型电机的联合运行、牵引电机的单独运行和点动运行、成型电机的单独运行和点动运行。因此我们要设计联合控制和分别控制电路。3.4.3辅助控制系统 辅助装置包括浸胶气压缸电磁控制阀、牵引气压缸电磁控制阀、切割机、张紧电机、冷却风扇组、报警指示灯等,须设计电路对这些装置进行控制。3.5 辅助系统的方案设计 辅助系统的装置包括纱架、冷却装置、切割装置、机架等,在玻璃钢管的生产过程中分别起到安放原材料、对玻璃钢管进行冷却、切割以及支撑所有装置的作用。3.5.1纱架的设计 纱架的大小和排放方式由产品截面大小及形状确定。我们采用的纱架有5层,每层20团纱,纱内抽头。为防止抽出的纱相互摩擦,每团纱均按一定顺序传入分纱板,纱架的出端还有隔纱孔。配置时除保证精确导向外,还尽量保持纱线张力均匀。其结构简图如图3-6所示:3-6 冷却装置结构示意图3.5.2冷却装置的设计 我们采用一次风冷、水冷、二次风冷的冷却方式,风冷采用的是两组小风扇,安装在机架的两侧,在两组风扇的中间,安装一个小型的水泵,循环地对玻璃钢管进行滴水冷却。冷却装置的结构简图如图3-7所示:图3-7 冷却装置的结构简图3.5.3切割装置的设计切割装置的作用是把成型的玻璃钢管切成一定长度的成品。为达到这个目的,我们采用一个小车,使小车在机架上的轨道上做直线运动。在小车的尾部安装一个触板,触板上装有感应器,小车向前运动的同时玻璃钢管在牵引作用下与小车相对的向前的运动,它们之间有一定的相对距离,当玻璃钢管接触到触板时引发上面的感应器,感应器上的报警指示灯会发亮,此时小车头部的接近开关会闭合使切割刀开动进行切割,这样就完成了一次切割。切割装置的结构简图如图3-8所示:图3-8 切割装置的结构简图3.5.4机架的设计 机架是在机器中支承和容纳零部件的零件。按铸造方法可分为铸造机架、焊接机架和螺栓联接(或铆接)机架。我们采用焊接和螺栓连接相结合的方式。在进行机架设计时,首先要保证机器的工况要求。例如,保证机架上安装的零部件能顺利运转,机架的外形和内部结构不至于有阻碍运动部件通过的突起;设置某一工况所必须的平台;保证上下料的要求、人员操作的方便及安全等。其次就是要满足一定的刚度、强度和稳定性的要求,还需要使外形尽量美观。事实上,我们所设计的玻璃钢成型机是粗糙机械,对刚度和稳定性性的要求并不要求很高,因此我们在对机架进行结构设计时,只需考虑机器的工况要求。玻璃钢成型机的机架分成几个部分,即送纱浸胶装置机架、成型部分机架、后固化装置机架、冷却装置机架和牵引部机架。各部分机架均采用热轧等边角钢焊接而成,整体机架是通过将各部分机架通过螺栓联接拼装而成。各部分机架的结构尺寸如表3-1所示。表3-1 各部分机架的结构尺寸(单位:mm)长L宽B高H送纱浸胶装置机架1200700930成型部分机架3627700930后固化装置机架2058700930冷却装置机架4341700930牵引部机架2182700795 整体机架的结构示意图如图3-9所示:图3-7 整体机架的结构示意图第四章 结束语在老师的悉心指导和同学

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号